激光切割技术在汽车产品送样阶段的开发和应用

2017-1-10 来源:东风汽车 模具冲压有限公司模具分公司 作者:杨兴

1. 概述

近年来,多轴激光切割技术以加工应用范围广、工艺灵活多样、加工精度高、质量好、生产清洁、易实现自动化、柔性化和智能化等优点正逐步取代传统的加工方法。汽车工业是一个需要大量加工和测试的生产型产业,也是激光技术应用最广泛的行业之一。

如今多轴激光切割加工在汽车的新产品开发中,已逐渐取代传统汽车覆盖件的手工送样,成为汽车制造商缩短开发周期、降低成本,提高竞争力的有力工具。汽车模具生产的特点导致了在落料模、修边冲孔模制造中试验尺寸不易控制的问题,该类模具生产周期相对较长,送样阶段模具尺寸往往没有定型时,主机厂已经需要样件装车。为此,激光切割技术在汽车零件的送样阶段加工、应用,有效地缩短了模具试验尺寸的周期,同时激光切割汽车零件的高质量和高效率为单件小批量或者迂回提供制件带来了可能。特别是在小批量供件时,可以直接采用激光切割技术,节省工装费用,经济效益十分明显。在模具生产中使用激光切割技术,可以取代以往手工生产样件的工艺,合理地消除以往手工生产误差和几个样件的不统一性,提高模具生产中的技术含量和生产能力。本文重点阐述了激光切割技术在汽车产品送样阶段的应用。

2. 激光切割设备概况

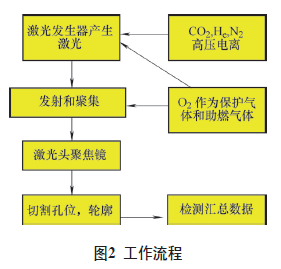

我公司使用的OPTIMO 2545型数控激光切割机(见图1)是由意大利普瑞玛电器公司设计制造的,其工作流程如图2所示。OPTIMO是一种大型龙门框架式结构的机床,它主要由床身、激光发生器、数控系统、导光系统、冷却系统及高压切割系统组成。激光发生器主要作用是产生激光束;导光系统由发射镜和聚焦透镜组成,它的作用是将激光发生器产生的激光束传递到加工头来进行激光切割加工;数控系统控制机床的运动,同时控制加工过程中所有的工艺参数,例如加工速度、激光器参数等;高压切割系统主要用于在切割不锈钢时使用N2或其他保护气体以减少切割时工件边缘的氧化;冷却系统用于将激光器和导光系统中所产生的热量带走。

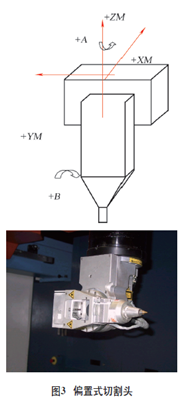

由于激光切割加工的工艺要求,激光光束必须和加工对象表面法向垂直才能得到较好的加工质量。因此,对于三维激光切割加工来说,除了需要X、Y、Z三个直线轴控制空间位置外,还需两个旋转轴形成五轴联动,才能进行有效地切割加工。OPTIMO2545型激光切割机由X、Y、Z三直线轴,绕Z轴摆动的A轴,绕X轴摆动的B轴构成,这样可以保证焦点以恒速运动且光束垂直于加工表面对象。另外切割头还有一个可快速运动的随动C轴,其行程为±7.5mm(见图3)。

3. 激光切割软件的使用

(1)原始数据的拟合

使用类似POWERSHAPE等软件产生的SPLINE线直接进行加工,发现局部线串过多,激光加工滞留时间过长,会导致工件被灼伤。因此,在进行FORMA数据格式转换前,应将SPLINE线拟合成为直线和圆弧(与扫描数据拟合成为线切割线图的过程基本一致)。FORMA、PEPS软件也提供了一些简化数据线的方法,但操作相对比较麻烦。

(2)编程和加工基准的确立

激光切割机的机床加工坐标系符合右手笛卡儿坐标系,因为机器本身不能设定类似与数控机床的相对坐标系,所以要按照三点定位法建立适合激光加工的坐标系。在导入数据前的模型中设立不在同一直线上的三个点,以

这三个点作为基准点。①将这三个基准点的坐标值记录好后,传输给操作者,在主模型标出此三点。②将数模与三个基准点使用平移的功能移动到相对合适的位置。注意:此时的X,Y值必须为正,Z值必须为负(机床的编程范围X-100~4300;Y0~2500;Z0~-900;Z值为Z-500~-600加工为好)。③在建立好的坐标系下,测量出三个基准点的坐标值,以后这三个值将输入到程序代码中去,以便补偿使用。④上述的工作必须在数据格式转换前完成,否则将给以后的工作带来极大不便。⑤进行数据的格式转换后,可以进行后续的编程工作。

(3)编程软件的使用

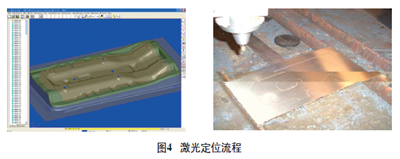

激光切割程序生成的步骤如下:第一步,直接创建、提取或直接导入CAD图形;编程时应利用UG软件的CAD功能,通过UG和PEPS软件的数据接口实现最终的激光切割编程。之所以使用UG软件,是因为我公司CAD/CAM平台使用的是UG软件,利于数据的转换和保存。UG软件提供大量线拟合的工具,方便修改数据;PEPS软件的优势在于激光切割程序的编制。激光定位流程如图4所示。第二步, 自动定位工件位

置,因其包含一个快速的切割工件机床定位系统,采用易用的偏移模式,自动选择中心,并可对轴超程进行监测。第三步,选取曲面或实体进行加工,每一个加工路径可直接在界面上点取后进行修正,切割修正包括切割激光头控制、牵引向下/中止/向上控制、切割移动、增加微连接、增加转换点、改变工艺点、改变切割次序、自动过切与空跑过滤及报警系统。第四步,PEPS自动产生夹具系统,可采用多重夹具设计工艺产生组合交叉夹具与夹具网格,并可产生夹具DXF与NC程序。第五步,PEPS调用相应的机床后置系统,选取按“材料/厚度”对应的机床切割工艺,自动产生 CNC代码与工艺文件。

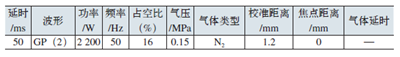

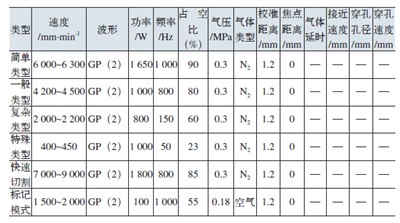

(4)切削参数的使用

保证穿孔和切割质量的前提条件:氧气的纯度≥99.95%;透镜和喷嘴的品质良好;材料的质量可靠(经鉴定, 材料的含氧化物和磷化物的指标合格,无喷漆);激光切割的模式稳定。1mm碳钢的穿孔和切割参数如表1、表2所示(喷嘴直径为2mm)。

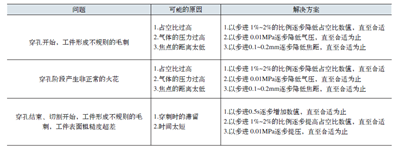

4. 激光切割中出现的问题及解决方案

激光切割的过程中,分为穿孔阶段和切割阶段。出现的切割质量问题,综合下来主要受材料、切割速度、切割气体及聚焦点等多个方面共同影响。穿孔和切割阶段的问题和解决方案分别如表3、表4所示。

表1 穿孔参数

表2 切割参数

5. 结语

由于五轴联动和激光束在加工过程中始终与工件表面垂直的特点,所以激光切割可实现多轮试定轮廓的一次切割完成。同时由于激光切割具有切割质量好、切割速度快、曲线尺寸容易控制、编程简单的特点,使得激光切割的应用极大缩短了轮廓试定时间,改善了汽车零件送样状况。

表3 穿孔阶段的问题和解决方案

表4 切割阶段的问题和解决方案

同时我公司PEPS软件的引进使用,解决了以往激光切割软件使用的不便,使编程人员编制激光切割程序更加易于操作,合理避免激光头的干涉碰撞问题,激光定位自动生成为生产车间提供了方便,改变以往塑料支架的制作,使激光夹具更利于加工和存放;同时减轻了操作人员的劳动强度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息