基于微细电火花加工技术的微冲裁模具在线制备

2017-1-4 来源: 大连理工大学机械工程学院 作者:巩向伟,曾志杰,于腾龙,李剑中,徐文骥,

摘要:针对微冲裁异形截面的微小模具难以制备及安装对准的问题,利用微细电火花三维铣削加工技术加工反拷贝电极及凹模,利用所加工的反拷贝电极通过电火花反拷贝加工技术加工凸模,整个工艺过程在线制作,避免了凸凹模具二次装夹产生的位置误差。该工艺分别在线制作凸凹模具,实现了复杂截面形状微型模具制备和在线对准。通过设计试加工实验确定加工参数,并利用该工艺成功制作了一套截面形状复杂的具有微小特征结构的高精度微冲裁模具。

关键词:微细电火花加工;微冲裁模具;反拷贝加工

随着产品微型化的发展,对微型零件的需求日益增大。但微型零件的低成本、大规模生产仍难以实现,其成为制约微型产品普及的关键因素。微冲裁作为微成形工艺的一种,具有生产效率高、材料损失小、最终成形零件机械性能好、尺寸偏差小、净成形及近净成形等优点[1],是制造微细零件最有前途的工艺之一。但微冲裁工艺中仍存在微小模具难以制作及对准的问题[2]。

早在20 世纪80 年代末,Masuzawa[3]就利用微细电火花加工技术在线制备微冲裁模具,并成功冲出了直径几十微米的小孔及异形孔。Chen[4-5]在此基础上, 利用vibration-EDM 来提高微冲裁模具的加工效率及表面质量,制造出高精度的微型多边形冲头,实现了异形微孔的高质量加工。Joo[6-8]分别采用微细研磨及微细电火花加工技术制作微型凸凹模,在自行设计的微冲裁系统上利用光学原理对其进行装配,最终在黄铜及不锈钢箔上制作出深径比为1、直径分别为100、50、25 μm 的微孔件。由于微细研磨难以制造直径更小的冲头,此后他们改用微细电火花加工技术制造微冲裁模具,并在13 μm 厚的黄铜及不锈钢材料上成功冲出直径15 μm 微孔。徐杰[9]利用块电极电火花磨削技术(BEDG)加工凸模,然后利用凸模在线加工凹模, 并分别在厚度150、80、50 μm 的不锈钢箔上冲出直径300、150、100 μm的微孔。

目前微冲裁模具加工主要采用线电极电火花磨削技术(WEDG)[10]或块电极电火花磨削技术制作电极,并利用其加工出凹模,然后对电极修整制作出所需的凸模。该工艺因无法制造截面形状复杂的异形微模具,使微冲裁技术仅局限于冲制简单形状的微孔。本文着重介绍一种在线制备复杂截面形状微冲裁模具的微细电火花加工工艺,并对加工的结果进行分析,说明了产生误差的原因。

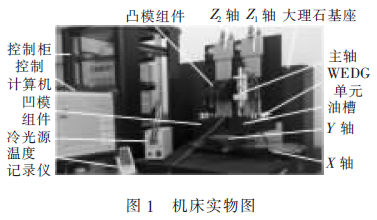

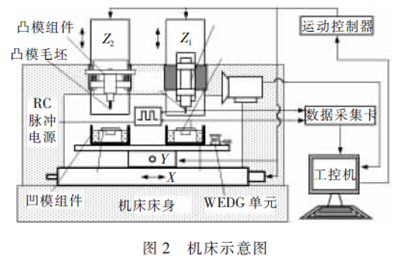

1.实验装置

实验装置为自行研制的微细电火花-微冲裁组合加工机床(图1),其结构示意图见图2。此系统中, 主轴用于装夹微细钨电极,WEDG 单元用于完成微细钨电极制备,油槽及凸凹模组件分别用于装夹反拷贝电极及凸凹模毛坯。该加工设备X、Y、Z1、Z2轴重复定位精度1 μm, 采用RC 弛张式脉冲电源,使用正极性加工,加工工作液为煤油。

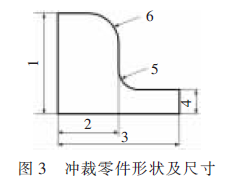

2.微冲裁凸凹模具形状及设计尺寸

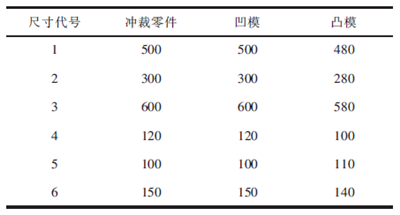

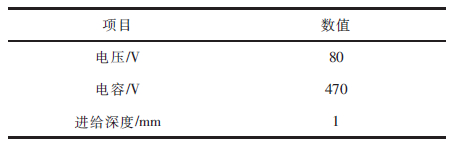

本文所冲制零件的形状及尺寸见图3。该零件为冲裁落料件,凹模形状及尺寸与其相同,沿凹模轮廓向内偏置单边冲裁间隙即为凸模轮廓。冲裁时,工件材料厚度为100 μm,取单边冲裁间隙为材料厚度的10 %,即冲裁单边间隙为10 μm;凹模厚度300 μm,凸模轴向长度500 μm,凸凹模具材料为Cr12MoV 模具钢,各特征设计尺寸见表1。

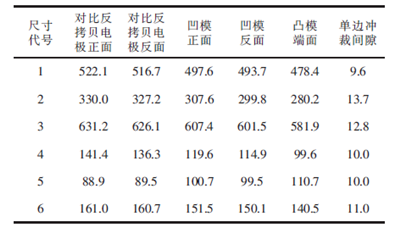

表1 微冲裁零件及凸凹模具各特征尺寸设计值μm

3.微冲裁凸凹模具在线制备

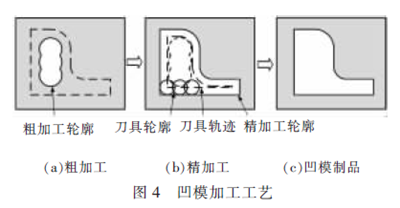

3.1 凹模加工工艺

凹模制作包括粗、精加工两个过程。首先,用线电极电火花磨削技术(WEDG)粗加工出直径约160μm 的钨电极,采用较大的放电能量,在凹模毛坯的适当位置加工多个通孔(图4a)。此过程为粗加工工艺,采用较大的放电能量及钻孔工艺是为了提高加工效率,快速去除工件毛坯材料。粗加工工艺不需使用尺寸精确的电极, 只需合理控制精加工余量(本实验余量控制为60~80 μm)。

为得到高精度凹模,精加工需使用尺寸精确的微细钨电极及小的放电能量。因粗加工钻孔后微细钨电极存在一定的损耗,其径向损耗会影响电极的尺寸精度, 故钻孔后先将电极前端损耗部分切除,再经粗、精加工最终加工出直径100 μm 的高精度电极。利用加工出的尺寸精确的微细钨电极沿图4b中事先生成的刀具轨迹,采用较小的放电能量进行微细电火花三维分层铣削加工, 经过电极层层扫描,最终加工出上下通透的凹模(图4c)。分层加工过程电极采用逆、顺时针交替的刀具轨迹进行扫描, 以尽可能减小每一层被加工面的不平整度,提高火花放电的稳定性,改善加工效率。此外采用工具电极多进给的加工方式减小凹模入出口尺寸差,提高加工精度[11]。

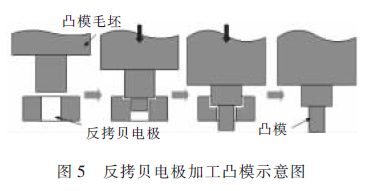

3.2 凸模加工方法

凸模加工工艺分为两步,首先利用微细钨电极在500 μm 厚的黄铜片上加工出与凹模形状相同的反拷贝电极,其与凹模加工方式相同。然后将凸模毛坯对准反拷贝电极,控制凸模向下进给,最终加工出与反拷贝电极形状相同的凸模(图5)。为提高凸模加工精度, 应保证凸模前500 μm 使用部分能被500 μm 厚反拷贝电极充分加工, 故将加工总进给量设定为1 mm。此加工工艺采用较小的放电能量以保证获得表面质量较好的凸模,同时采用超声波辅助振动反拷贝电极底部工作液的方法来提高加工效率及加工精度。

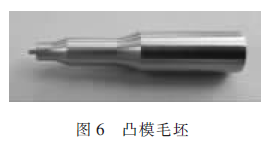

由于反拷贝加工凸模时间较长,而加工时间与材料去除量成正比,为提高加工效率,凸模毛坯棒材先用线切割工艺加工出0.9 mm×0.9 mm×1.5 mm的正方体凸台(图6)。

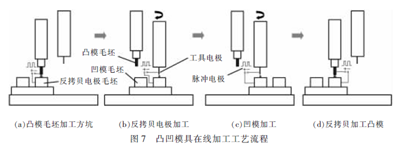

3.3 凸凹模具在线加工工艺流程

在线加工可避免凸凹模具的装夹误差,是解决微冲裁模具难以对准的有效途径,其加工工艺流程见图7。

(1)确定凸模中心与主轴旋转中心之间坐标的转化关系。首先利用凸模毛坯在反拷贝电极毛坯上采用较大放电能量加工出方形坑(图7a)并记录加工坐标,再利用机床的探测感知功能采用圆电极旋转探测方坑四边每边各两点, 拟合出方坑中心,最后利用加工坐标及拟合坐标计算出其转化关系。

(2)反拷贝电极及凹模粗加工。利用WEDG 粗加工出的微细钨电极分别对反拷贝电极(图7b)及凹模(图7c)进行粗加工,粗加工工艺为提高加工效率均采用较大的放电能量。

(3)反拷贝电极及凹模精加工。利用WEDG 方法加工出的尺寸精确的微细钨电极采用微细电火花三维分层铣削加工技术,在较小的放电能量下分别对反拷贝电极(图7b)及凹模(图7c)进行精加工。由于反拷贝电极会被后续用来加工凸模,加工完后其原始尺寸会因电极损耗无法获得。因此在加工过程中,为便于后续调整加工参数,每次同时加工两个反拷贝电极,一个用于对比观测以获得原始加工数据,另一个用于反拷贝加工凸模。因精加工反拷贝电极时钨电极径向损耗相比加工凹模时小,因此该工艺过程采用先加工反拷贝电极再加工凹模的加工顺序,避免钨电极侧壁出现较大损耗影响后续加工。

(4)反拷贝加工凸模。利用反拷贝电极加工坐标以及先前获得的凸模中心与旋转主轴中心的坐标转化关系,将凸模毛坯与反拷贝电极对准,保证凸模毛坯完全覆盖反拷贝电极轮廓。对反拷贝电极底部工作液施加超声波辅助振动,采用较小的放电能量进行反拷贝凸模加工(图7d)。

3.4 凸凹模具加工参数确定

要获得高精度凸凹模具,就要准确掌握各加工过程的加工间隙,通过调整刀具轨迹来控制反拷贝电极及凹模加工尺寸。凸模由反拷贝电极经反拷贝加工得到,可根据此加工过程的加工间隙值大小来调整反拷贝电极设计尺寸,以加工出与设计尺寸相符的凸模。此处的加工间隙指加工过程中火花放电间隙及机床因自身运动误差及外界干扰等因素综合作用产生的单边加工间隙。

反拷贝电极及凹模利用试加工实验来确定各自加工过程的加工间隙。因凸模加工时间较长,为提高加工效率,设计了方形凸模加工实验来确定反拷贝加工凸模的加工间隙,根据此加工间隙值确定反拷贝电极最终设计尺寸。

3.4.1 反拷贝电极及凹模加工参数确定

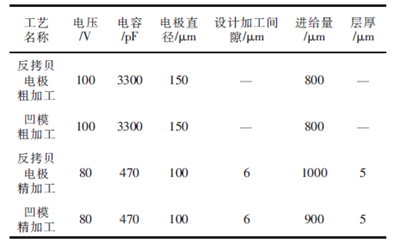

反拷贝电极及凹模加工间隙确定实验采用与实际加工过程相同的放电参数及进给方式(表2),加工与表1 所示凹模尺寸相同的反拷贝电极和凹模。

表2 反拷贝电极及凹模加工参数

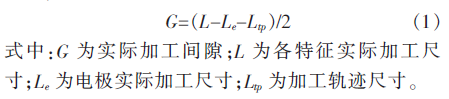

表3 列出了所加工出的反拷贝电极及凹模入口处各尺寸的测量值。其中,反拷贝电极特征尺寸2、3 加工出现较大偏差, 而凹模相应尺寸偏差并不明显。考虑实际加工过程中,特征尺寸2、3 与机床Y轴平行,而特征尺寸1、4 与机床X 轴平行。对比发现X 向特征尺寸加工相比Y 向特征尺寸加工更稳定,故在计算加工间隙时选用特征尺寸1、4 进行计算,其加工轨迹尺寸分别为388、8 μm。加工后测得所用电极根部未参与加工部分的尺寸为100 μm,以此值作为实际计算时WEDG 加工出的原始电极直径,加工间隙的计算方式为:

表3 反拷贝电极及凹模入口处各特征实际加工尺寸μm

根据式(1)将计算出的反拷贝电极及凹模特征尺寸1、4 的实际加工间隙值列于表4。凹模特征尺寸1、4 的加工间隙相差较小,可取凹模加工间隙值为5 μm。而反拷贝电极两特征尺寸加工间隙相差较大,除了存在测量误差,电火花放电加工过程存在一定的不稳定性。为排除随机性干扰及便于对特定尺寸采取加工补偿策略, 选取较大加工间隙6μm 作为反拷贝电极的实际加工间隙值。

表4 反拷贝电极及凹模实际加工间隙μm

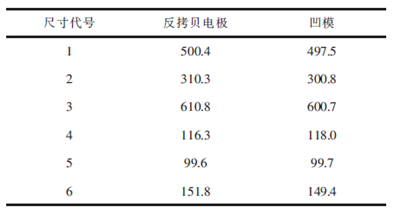

3.4.2 反拷贝加工凸模加工参数确定

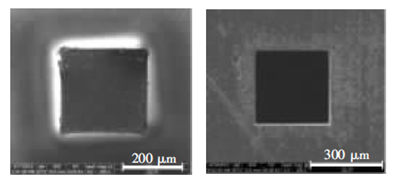

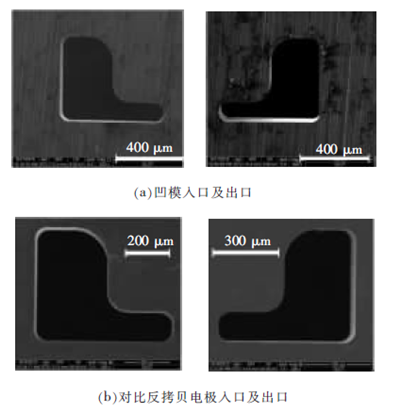

反拷贝加工间隙确定实验采用与实际反拷贝加工凸模相同的放电参数(表5),通过反拷贝加工简单形状的方形凸模获得。首先利用微细钨电极在500 μm 厚黄铜片上加工出300 μm×300 μm 的方形通孔作为反拷贝电极,然后用其反拷贝加工端部尺寸为700 μm×700 μm 的方形凸模毛坯, 其加工方式与前文所述相同。因反拷贝电极加工凸模后存在损耗,原始加工数据丢失,故此实验中设计先后加工两个反拷贝电极。加工完成后测量实际加工出的凸模端面尺寸及对比使用反拷贝电极入口处尺寸,其具体加工结果见图8 及表6。

表5 反拷贝加工凸模加工参数

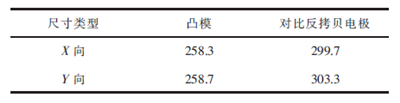

表6 凸模及对比用反拷贝电极加工尺寸μm

图8 反拷贝加工凸模加工间隙确定实验加工出的凸模(左)及对比反拷贝电极(右)

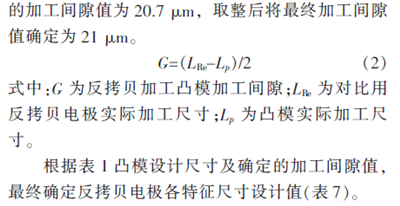

加工数据表明,机床所加工的X 向特征尺寸相比Y 向特征尺寸更为稳定,故在计算反拷贝加工凸模加工间隙时选用凸模及对比反拷贝电极X 向特征尺寸,将其代入式(2),计算得到反拷贝加工凸模

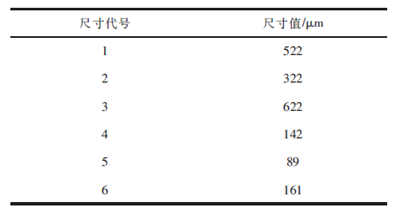

表7 反拷贝电极各尺寸设计值

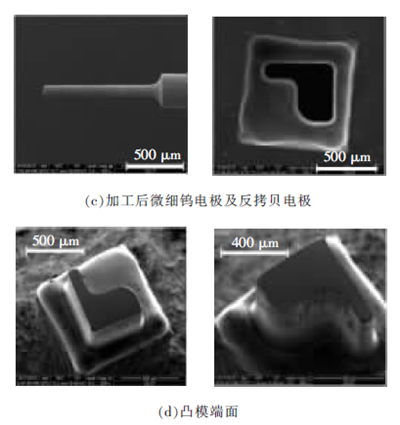

4.凸凹模具加工结果及分析

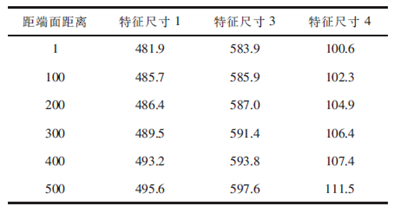

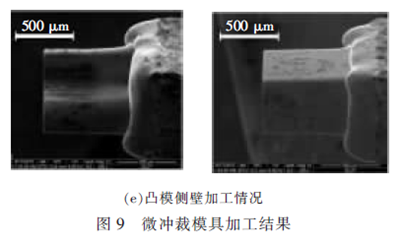

根据前文所述的加工工艺方案,按设计尺寸在线制备了一套微冲裁凸凹模具,其加工结果见表8~表10 及图9、图10,冲裁单边间隙按凸模端面及凹模入口尺寸计算得到。凸模侧壁选取特征尺寸1、3、4, 测量端面至500 μm 处的尺寸值, 测量间隔为100 μm。

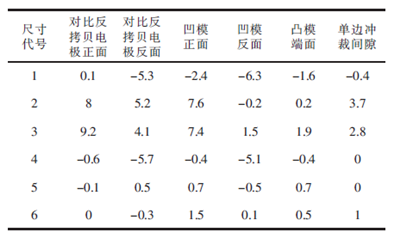

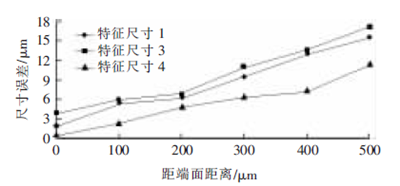

表8 微冲裁模具加工结果μm

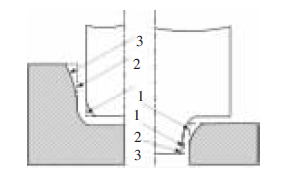

加工结果显示,凹模及反拷贝电极出口尺寸小于入口尺寸, 凸模侧壁尺寸大于凸模端面尺寸,凸凹模具存在一定的加工斜度。这主要与电火花加工工艺特性有关(图11)。由于工具电极先参与电火花加工部分的加工时间长,绝对损耗大,而工件先被加工出的部分由于电蚀产物的存在,该处的加工间隙随二次放电的概率增大而逐渐增大,因而产生了加工斜度。对比反拷贝电极及凹模特征尺寸2、3 加工误差较大,凸模此项误差并不明显,由误差复映原理可知,参与反拷贝加工凸模的反拷贝电极此项误差较小。对比上文加工参数确定实验中加工数据可知,特征尺寸2、3 加工误差具有一定的 随

表9 微冲裁模具加工误差μm

表10 凸模侧面尺寸μm

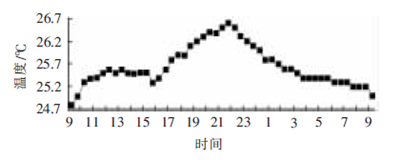

机性。分析表明,加工时此部分尺寸与机床Y 轴平行,说明机床Y 向存在一定的随机性扰动。这一扰动的的主要来源是固定主轴的悬臂在Y 向产生的热变形,而X 向由于采用热对称设计,则不存在这一问题。影响机床的热源, 一般可分为内部热源与外部热源两类。实验中机床主轴悬臂结构的内部热源主要由直流电机及旋转主轴产生,外部热源主要为周围温度变化。图12 给出了加工过程中一天内机床周围环境温度的变化情况, 数据由温度记录仪自动采集,采样间隔半小时。经计算分析,当温度变化1 ℃时,该悬臂结构会在Y 方向上产生约4 μm 的变形。

5.结束语

本文提出了一种在线制备复杂截面形状微冲裁模具的工艺方法。利用微细电火花三维铣削技术加工反拷贝电极及凹模,再利用所加工的反拷贝电极通过电火花反拷贝加工技术加工凸模,整套工艺流程在线完成,避免了凸凹模具二次装夹产生的位置误差。采用所提出的工艺方法,成功制作了一套截面形状复杂的具有微小特征结构的高精度微冲裁模具,并对加工误差进行了分析。

图10 凸模侧面尺寸误差

1. 电极无损耗时工具轮廓线2. 电极有损耗而不考虑二次放电时工件轮廓线3. 由于二次放电引起侧壁斜度

图11 电火花加工斜度示意图图

图12 机床周围环境温度变化情况

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息