旋转超声辅助微细电火花加工系统研究

2016-12-28 来源:北方工业大学机电工程学院 作者:徐明刚,张振,马小林,黄文勇

摘要:为研究超硬材料多元智能融合加工策略以及超声振动对复合刃磨和微坑织构形成及分布的影响规律,提供了实验装置支持,研发了基于效率和微坑织构驱动的旋转超声电火花加工平台数控系统。该平台采用基于工控Pc的开放式数控系统,实现了旋转超声加工的自动化,探讨了数控系统的软/硬件结构、功能模块划分、数控界面设计及脉冲电源设计等关键技术。结果表明:该系统运行安全可靠。

关键词:旋转超声;数控系统;电火花加工

0.前言

以PCD为代表的超硬材料刀具在高速切削加工领域愈来愈重要,其刃磨技术和刃磨品质直接决定着刀具的综合性能和加工精度?。由于超硬材料的极高·硬度使得其高效高品质刃磨十分困难,不能满足现代高速切削对高端刀具日益增长的需求悼J。适用于硬脆性材料加工的微细特种加工技术呈现多样化发展的趋势,主要有电火花加工(EDM)、电化学加工(ECM)、射流加工(AJM/WJM)、超声加工(usM)、激光加工(Laser Machining)等,但上述加工方法均存在各自的局限性。因此寻求一种可靠、高效,并且具备对大多数脆硬材料适用的微细加工方法是目前先进制造领域的一个迫切需求。

旋转超声加工技术(Rotary ultL够onic Machining,RuM)是一种复合特种加工工艺Ho。文中研发的旋转超声电火花加工平台是为超硬材料刀具多元智能融合加工提供新的实验装置,特别用于智能化复合加工中对效率和精度要求较高的领域。为高端刀具的高效精密刃磨及刀具的减摩提供实验装置支持。专用数控系统是旋转超声加工平台的核心,其集成了加工工艺和全自动化加工过程控制,对机床的稳定性、可靠性、加工精度和效率有着至关重要的影响。开放式体系结构已成为现代数控系统的发展方向”3,具有更好的通用性、柔性、适应性和扩展性¨1。文中主要探讨该平台开放式数控系统的关键技术。

1.旋转超声电火花加工平台结构设计

该平台是精细电火花加工试验装置,其具有旋转超声加工特点,相比于其他电火花加工装置有效率高、精度高的特点,适用于较高要求的特种电火花加工。

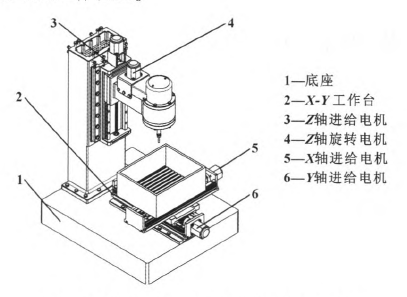

平台本体总体布局见图1。主体采用x—y、z三轴工作台,三轴分别采用电机带动导轨丝杠运动,导轨上装有滑板;x、y轴呈900交叉叠放,z轴竖直立于加工平台上,工作台可以在水平面内实现x、y两轴的直线运动,而z轴在垂直方向运动。各轴均安装有滑动板,x轴的活动板上安装y轴,y轴滑动板上安装工作液槽及工作台,液体槽用2 mm厚钢板焊接而成,底部留有圆孔,用于排掉加工液;固定在y轴滑板的工作台上。

图l旋转超声加工平台本体总体布局图

z轴的主要部分是回转主轴.采用立式结构,内嵌超声发生换能器和电火花脉冲电源发生器:回转轴C轴绕z轴转动.将主轴安装于Z轴运动部件的滑动板上;回转主轴内装嵌有变幅杆。其整体为阶梯型变截面杆结构。端部是与主轴连接的法兰结构。安装方式是内人式.即部分变幅杆嵌入在主轴里面,剩余部分裸露在主轴外面,供连接加工装置用。

该平台将超声振动、电火花、磨削3种加工方式有机智能融合,结构简单。在各加工阶段以不同的目标驱动,智能化的采取不同的复合方式和加工参数,来达到提高工件加工效率、保证刃磨精度的目的。

2.数控系统硬件设计

综合考虑可靠性、实时性、定位精度和机床成本等因素,采用基于运动控制卡和工控机构成的主从开放式体系结构。

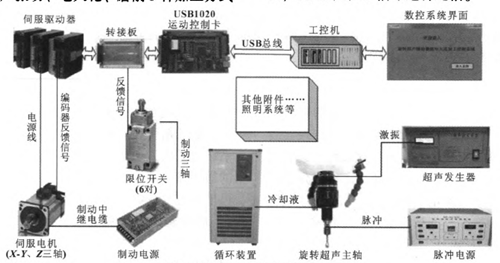

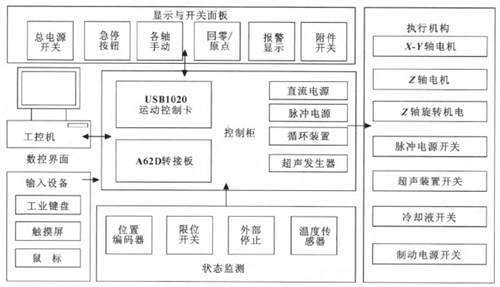

数控系统硬件基本构成和功能模块分别如图2和图3所示。硬件主要包括一块运动控制卡、三台伺服电机(带编码器)、三台伺服驱动器;x—l,及z轴导轨上限位开关和接近开关等反馈机构:电源和工作液泵等执行机构。数控系统硬件模块包括控制柜、状态监测、显示与开关面板、输入设备和数控界面等。运动控制卡为整个数控系统硬件的核心,采用ART公司的UsBl020四轴处理实时反馈和控制算法。上位机由工控机+触摸屏构成,主要处理数据通信、参数设置和界面显示。运动控制卡与工控机之间采用usB总线通讯方式,提高了数据传输速度和抗干扰能力。为了近距离观察和操作方便性,设计了手控盒控制面板,利用并行IO信号进行通信。

图2数控系统硬件主要构成

图3数控系统硬件功能模块

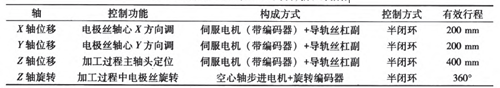

为提高加工平台的自动化程度,以满足超硬材料多元智能融合加工需求,旋转超声电火花加工平台各伺服电机自身的旋转编码器为反馈系统,更好地控制各轴的运动位置。每轴配有两个限位开关,以确定正轴设计指标见表1。x—l,、Z轴都采用伺服电机驱动, 限位、负限位和零位。旋转z轴采用步进电机控制。

表l旋转超声电火花加工平台各轴设计指标

3.数控系统软件界面设计

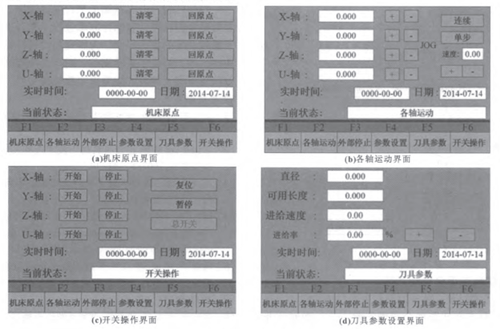

基于方便性和产品化设计原则,采用C#编写分屏数控界面,界面示例如图4所示。数控界面扩展了鼠标、工业键盘快捷键、触摸屏等,满足不同操作者的习惯,获得更大程度上的操作方便性。

图4分屏数控界面示例

数控界面主要由机床原点、各轴运动、外部停止、参数设置、刀具参数以及开关操作等功能模块份屏界面组成。在各分屏界面中,具有状态显示和按钮控制相应功能,实现辅助操作、参数设置和全自动化加工的所有功能。每个分屏界面都包括当前状态、动作时间、实时时间和功能按钮区等部分。界面以绿色和蓝色作为主背景,减轻操作者长期操作引起的视觉疲劳。

欢迎界面作为初始数控界面,点击“进入系统”进入操作界面。机床原点界面(如图4(a)所示),用于机床上电后确定各轴的物理原点,以完成3个数控轴所在坐标系的回零操作。各轴运动界面(如图4(b)所示),实现各轴的点动微调。点动过程中分为连续点动和单步点动。同时,还可以对点动速度进行设计。开关操作界面(如图4(c)所示),用于总开关、各轴启动/停止、暂停等操作。刀具参数设置界面(如图4(d)所示),用于对刀具直径补偿、长度设置、进给率调整等参数的设置。

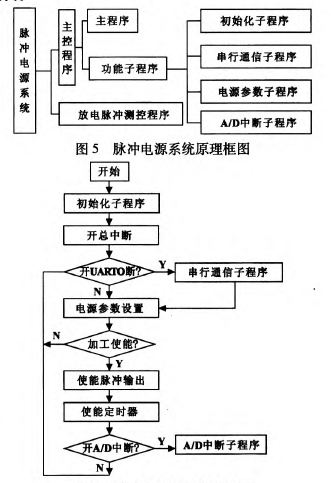

4.加工用脉冲电源设计

微细电火花加工是一种非接触式的、无宏观切削力的微细加工方法伸。91。微能脉冲电源是微细电火花加工系统的关键技术,其性能好坏直接关系到微细电火花加工工艺指标的优劣。

为满足加工精度需要,设计一种可控式Rc脉冲电源。利用上位机和CPLD设置脉冲参数产生脉冲序列控制信号,识别处理实时加工状态信息,来达到改善加工环境的目的.1“。利用两个功率场效应管响应速度快,能够满足加工精度的要求。功率管采用专门集成驱动芯片rI’Ps2812。同时,利用高精度比较器LM307N对放电状态进行实时监测,从而保证加工精

图6脉冲电源主程序框架图

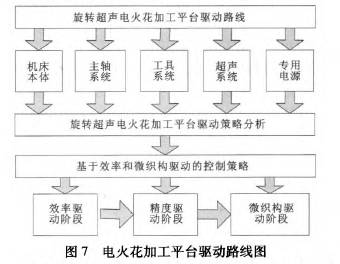

5.电火花加工平台驱动策略

以车刀为对象,基于效率和表面微织构驱动,进行PcD刀具多元智能融合刃磨实验¨3‘141。而对于非导电的超硬刀具材料,亦可通过辅助电极等方式实现刃磨。其驱动路线图见图7。

系统根据具体要求将该过程智能分为动态的3个阶段:

(1)效率驱动阶段,即加工初始阶段。选取大的放电规准及磨削参数,去除大部分的材料加工余量,提高刃磨效率。

(2)精度驱动阶段。该阶段以磨削为主,去除大规准电火花粗加工表面产生的变质层及显微裂纹,得到精准的刀具几何尺寸及光滑的切削刀面。

(3)微坑织构驱动阶段。精加工阶段已经获得了刀具的几何尺寸及光洁的切削刀面,在该阶段主要采取微能脉冲放电与超声振动结合的方式进行表面改性,形成微织构结构。微能脉冲放电在刀具表面蚀密布的小凹坑,超声振动起到改善间隙放电状态及凹坑形貌的作用。

6.结束语

对旋转超声电火花加工平台进行设计。其中,主要对平台的软硬件和脉冲电源进行了详细论述,设计了数控系统的加工界面。为研究超硬材料刀具多元智能融合加工提供了实验设备,同时也为高端刀具的高效精密刃磨及刀具的减摩提实验装备支持。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息