摘要:DK7732型线切割机为广泛使用的快走丝电火花线切割机床,在实际加工过程中存在断丝、导电块出现割痕、张紧效果差、放电不均等不良现象,严重影响着线切割加工效率和零件表面质量。首先分析了该类机床在工作过程中出现的主要问题及原因;然后改变原有钼丝与导电块的接触方式,采用钼丝与导电轮滚动接触方式进电,并构造三角形导轮穿丝系统,设计张紧调节机构,提高了导电装置使用寿命和系统稳定性;最后通过实验验证了改进装置的正确性和可靠性。

关键词:线切割机床;导电装置;技术改进

1、引言

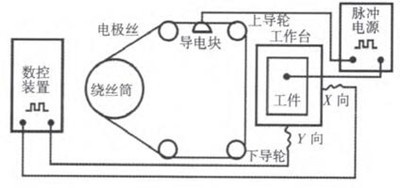

DK7732型电火花线切割机床是苏州长风公司设计制造的一种快走丝机型,该设备主要用于对各类模具、电极、精密零部件制造、复杂型腔和曲面形体加工,具有JJD3-精度高,光洁度高、切割速度快等特点。加工原理为:电极丝通过导电块连接脉冲电源的负极,工件连接脉冲电源的正极,xY工作台由数控装置控制,绕丝筒作正反向交替运动;电极丝和工件之间浇注工作液介质,当其距离足够接近时,每个脉冲瞬间电压击穿介质,产生火花放电现象,逐步腐蚀工件,以达到切削成型目的,其工作原理图如图l所示。传统的线切割导电方式为电极丝与硬质合金导电块直接接触,电极丝在导电块表面来回移动。在实际加工过程中,特别是切割铝制工件时,容易出现断丝、稳定性差等不良现象,严重影响着线切割加工效率和零件加工质量【l-51。分析了DK7732线切割加工过程中的主要问题和原因,从导电接触方式人手,探讨提高加工效率和加工质量的有效方法和实现途径。

图1 DK7732型线切割机床工作原理图

2、主要问题分析

2.1 导电块存在割痕

当切割工件厚度大于60nlm或软基材料时,发现钼丝(电极丝)在逆向运动时,钼丝与导电块之间会有火花产生,火花大小不均匀,该现象虽然不会对设备产生其他的影响,但会导致线切割速度变得缓慢以及钼丝、导电块之间的损耗增大,尤其是在切割铝件、铜件时该损耗更加明显fq,并且在导电块表面产生较深的沟槽,在安装钼丝或切割时该沟槽容易卡住钼丝,增大切割阻力最终导致钼丝被拉断。

2-2 粘丝

在切割运行中,由于切割间隙内的蚀熔物不能及时排出,则降低了线切割机的放电能力,导致电蚀的速度要小于进给速度,容易形成短路,而当铜丝与导电块在接触部位继续放电时,控制系统就会错误判断而继续进给,钼丝与工件之间就会产生一种纯机械摩擦,造成工件的机械性拉伤以及钼丝的快速摩损,形成“粘丝”损伤。

2.3 张紧效果差

传统线切割机床张紧装置是一个重力导轮同,安装在绕丝筒和机架之间,钼丝从下方绕过导轮线槽,依靠导轮重力压住钼丝,使钼丝处于绷紧状态,提高系统张紧力。在实际加1二过程中,如果初始张紧力没调整好,钼丝跳动严重,极易出现脱丝,后续要重新穿丝,调节麻烦。同时,导轮支架沿导轨移动的距离较小,即在重力作用下张紧力所体现出的有效移动距离较小,张紧装置的张紧效果较差。

2.4 放电不稳定

由于钼丝与导电块直接接触,随着加工时间的增加,钼丝在一定程度上被拉长,系统张紧力降低,钼丝运行不平稳18-91。同时铜丝在逆向运行时,其产生的惯性作用,使得钼丝与导电块之间产生极小的间隙,而这间隙也会导致钼丝与导电块之间产生火花放电。由于这些放电现象的存在,使得传递到钼丝与工件间的加工电流变小,正常切割部分放电不稳定,切割速度及质量降低。

3、改进方案研究

3.1导电块改导电轮

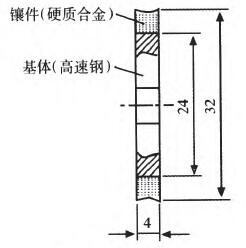

工作时,由于导电块静止不动,钼丝在其表面来回运动,其摩擦方式为滑动摩擦,摩擦系数大,铝丝和导轮磨损严重,导致导电块出现割痕。现将导电块改为导电轮,接触方式为滚动摩擦,磨损量小,导电效果好。为了提高导电轮使用寿命,一般选用硬质合金钢材料,但硬质合金钢相对密度大,导致转动惯量大,故本设计导电轮采用镶嵌结构¨q,镶件为内外半径差4mm、厚度4ram的硬质合金环,基体为半径12mm的高速钢。其结构,如图2所示。

图2导电轮结构图

3.2改进张紧装置

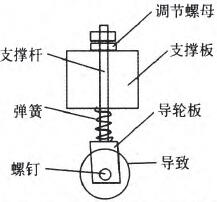

工作时,钼丝在机床上作往复循环走丝运动,同时间断放电,产生一定的热量。随着加工时间的增加,钼丝会因金属有延展性而变长,使原来系统的张紧力慢慢变小变无,以致于发生跳丝现象,影响加_【:=精度和加工速度。同时,由于钼丝持续放电以及走丝时与导电轮的摩擦,产生一定的材料损耗,铜丝直径变小,导致钼丝与导电轮出现间隙,接触不稳定,放电不均匀。传统的张紧装置仅依靠张紧轮的自身重力实现自动调整,张紧效果差,稳定性不好。为此,设计一种可调张紧力支撑轮装置,通过弹簧力自动调节系统的张紧力到设定值,拧动调节螺母,设定系统初始张紧力,装置结构简单,可靠性强,其结构简图,如图3所示。

图3可调张紧力支撑轮装置结构简图

3.3采用三角导轮结构

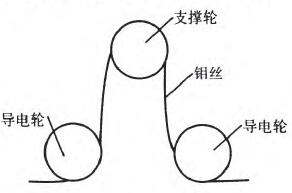

由于导电装置不仅是为了让钼丝带电,而且也是为了支撑钼丝,保证运行平稳性,因此导电装置要能控制钼丝在运丝过程中不会发生跳动。同时,穿丝是一个复杂的工作,为降低穿丝难度,提高工作效率,导电装置要易于工人穿进钼丝。为此,本设计采用三角导轮结构,由2个导电轮和1个支撑轮组成,形成三角状,穿丝方便,导电可靠。结构简图,如图4所示。

图4三角导轮结构简图

4、装置整体结构设计

4.1 整体结构

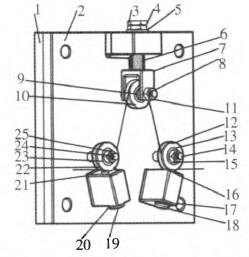

图5导电装置爆炸视图

1.底板2.支架3,4.螺母5.垫片6.弹簧7.叉形架8.销轴9_轴承10.支撑轮1 1.螺母12.导电轮13.轴承14.轴15.螺母16.碳刷17.弹簧18.螺钉19.螺钉20.弹簧21.碳刷22.导电轮23.轴承24.轴25,螺母

装置主要由底板、支架、导电轮、可调张紧力支撑轮、碳刷等部件组成,安装在线切割机床机架上(可上下2个,对此放置),用螺钉紧同。钼丝穿过2个导电轮和1个支撑轮,形成三角导轮结构,钼丝在轮槽中移动;通过松紧3,4螺母,拉动7叉形架,带动支撑轮上下移动,实现钼丝的张紧功能;通过拧紧22,23螺钉,增加2l,24弹簧压力,压紧20,25碳刷,使碳刷与14,17导电轮紧密接触,螺钉带电,通过碳刷,传导给导电轮,使钼丝获得脉冲电压。

4_2 设计要点

(1)底板部件。底板1采用绝缘塑胶材料,通过螺钉连接到机床机架上,支架2为金属材料,通过螺钉固定到底板1,支架2与机床绝缘。

(2)张紧部件。轴承9内圈与销轴8过盈配合,轴承9外圈与支撑轮10内孔过盈配合,装配到销轴8中部,穿入叉形架7支撑孑L内,用螺母11锁紧;叉形架7连同弹簧6一起装入支架2上安装孔内,垫上垫片5,拧紧螺母3,4;通过调节螺母3,4的锁紧,在弹簧6的弹力作用下,带动叉形架7上下微量移动,实现钼丝张紧功能。

(3)导电部件。导电轮部件分左导电轮部件和右导电轮部件,两者在支架2上对称分布;左导电轮部件由螺母15、轴14、轴承13、导电轮12、垫片26、螺母29、碳刷16、弹簧17、螺钉18组成,导电轮12内孑L与轴承13外圈过盈配合,轴承13内圈与轴14过盈配合,轴14固定在支架2上,导电轮12与碳刷16接触,通过拧动螺钉18,调节碳刷16与导电轮12的接触程度。右导电轮与左导电轮安装方式相同。

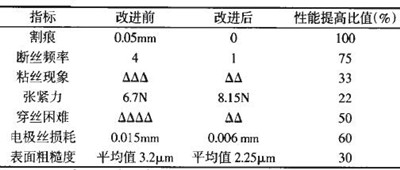

5、试验研究

试验条件为:苏州长风DK7732E线切割机床;厚度为60mm的方形铝块(尺寸100mmxl00mm);金山DX一2线切割工作乳化液;山东光明牌钼丝∞.18mm。工作参数为:工作电压100V;电流3.0A;脉冲宽度48its;脉冲间隙6“s;加工速度75mm2/min;电极丝初始张力8.2N。试验过程为:将改进后的进电装置分别安装在线切割机床走丝架的上下两侧,连续切割20h,对比改进前和改进后的切削效果,试验结果,如表l所示。结果表明:在相同的电压、电流、脉宽、速度等参数条件下,对同一T件进行切割试验,割痕、断丝、粘丝等不良现象基本解决,系统张紧力保持恒定,电极丝损耗减小,零件加工质量提高。

表1试验结果

注:△表示困难程度。

6、结论

(1)设计出一种改进型电火花线切割导电装置,具有如下特点:①三角导轮结构,穿丝简单、快捷,运丝平稳,提高机构稳定性;②导电轮采用镶嵌式,减低制造成品和运动惯性,提高导轮使用寿命和导电性,排屑方便;③碳刷接触紧密,进电快速、稳定,左右2个位置同时进电,避免漏进电现象,碳刷消耗后,可通过螺钉调节;④支撑轮可调节,提高钼丝张紧程度,避免松垮、跳丝等导致的不正常放电现象;

(2)试验结果表明,改进后无割痕,断丝频率降低75%,张紧力提高22%,基本恒定,电极丝损耗减小至0.006mm,表面粗糙度提高到2.25txm,穿丝难度降低50%。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com