弧比变化对电火花沉积Ni201修复层界面行为的影响

2016-12-14 来源:江西理工大学 作者:赵运才 刘宗阳 杨雷雷

摘要:再制造修复设备工艺参数选择是决定修复层质量的关键因素。利用电火花沉积技术,在Q235钢表面制备Ni201修复改性层,对比分析弧比取不同值时对修复层质量的影响,并利用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射(XRD)等检测方法,研究了修复层与基体结合界面的微观结构、元素分布及相组成。结果表明:弧比取值在35%~45%之间时,修复层组织均匀致密,基体元素与修复层元素相互扩散形成冶金结合,修复层主要由Fel9Ni、C03Fe7、Fe0.9Si0.1和CO.055Fel.945相组成。

关键词:电火花沉积;弧比;Q235钢;界面行为

0. 引言

电火花沉积(electro—spark deposition,ESD)技术实质上是一种微弧焊接工艺Ⅲ,是在惰性气体环境中,利用旋转电极与基体接触形成的微弧脉冲放电产生高密度能量,瞬间产生高温,将电极材料熔渗到金属表面形成合金强化层的一种表面修复强化技术。利用电火花沉积技术在机械零件受损部位沉积修复改性层,可以修复并提高受损零部件的机械使用性能,从而延长机械产品的使用寿命,降低制造成本,因此,电火花沉积技术在军工、航空航天、医疗、矿山、汽车行业等领域得到了广泛的应用口。3]。随着表面工程领域技术的不断发展,电火花沉积技术已经成为再制造技术中一项重要的制造工艺。

由于电火花沉积技术在再制造领域具有重要意义,许多学者采用不同的电火花沉积工艺参数,对修复层的微观组织及力学性能等进行了不同角度的研究,但目前针对不同电火花沉积工艺参数下制备Ni201修复层界面行为影响的研究较少,且Ni201抗腐蚀、耐高温性能良好,用作修复工件表面缺陷的材料可以得到表面质量高、加工性能好的修复层,因此,本文利用电火花沉积技术,采用不同的弧比(微弧放电时间长短的百分比)作为主要对比参数,在Q235钢表面沉积Ni201修复层,对不同参数下的修复层质量进行对比研究,并对修复层与基体结合界面的显微组织、物象组成、元素分布进行研究分析,以期为电火花沉积技术在再制造领域的实际应用与推广提供理论依据。

1.实验材料和方法

1.1沉积材料及工艺参数

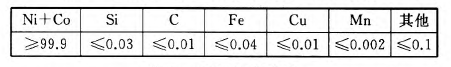

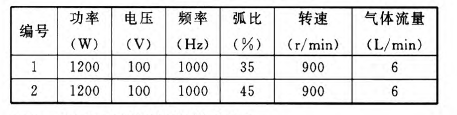

电火花沉积工艺采用DHD一6000型电火花沉积设备,修复层由人工手持沉积枪在氩气保护下制备完成,放电脉冲输出频率40~1200 Hz可调,弧比、转速0~100%连续可调。电极材料为$2 mm的Ni201,主要化学成分(质量分数)见表1基体材料为Q235钢,沉积时基体试样尺寸为50 mm×50 mm×10 mm。实验前,先用400目砂纸将基体待沉积面的氧化层除去,再用丙酮溶液对基体进行清洗去污并风干,依据沉积设备使用说明书,按照表2中的沉积工艺参数进行电火花沉积,沉积时电极伸出沉积枪的长度为10 mm。

表1 电极材料的主要化学成分(质量分数) %

表2 沉积工艺参数

1.2 Q235钢焊接性能分析

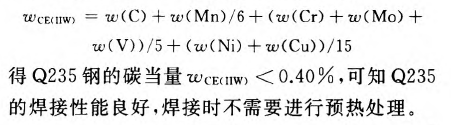

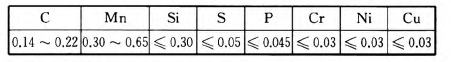

基体Q235钢的化学成分如表3所示,根据国际焊接学会(IIW)推荐的碳当量公式:

表3 Q235钢的主要化学成分(质量分数) %

1.3 实验方法

修复层制备完成后,利用线切割将沉积试样制成10 mm×10 mm×10 mm的检测试样,依次分别用800、1500、3000目的砂纸和金相抛光机将检测试样横截面抛光至光亮的镜面。对于用于金相组织观察的试样,其基体Q235钢部分用4%的硝酸酒精溶液腐蚀,Ni201修复层部分用王水腐蚀。对于用于其他检测项目的试样,最后统一用4%的硝酸酒精溶液腐蚀,以备检测。

采用MLA650F型扫描电子显微镜(SEM)对修复层与基体结合界面的显微组织进行观察分析,结合能谱仪(EDX)分析修复层元素分布情况,采用Empyrean型X射线衍射仪对修复层物相成分进行分析。

2. 实验结果与讨论

2.1 修复层界面形貌分析

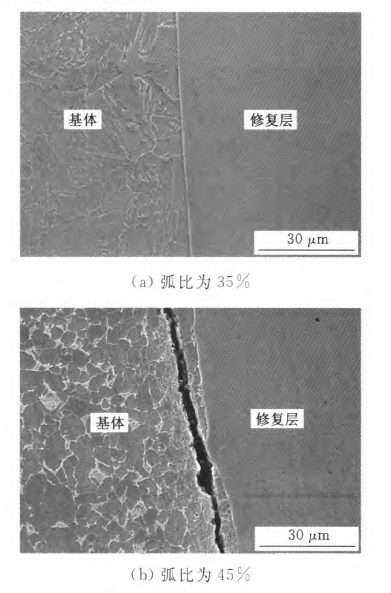

电火花沉积参数弧比取值35%和45%时所获得的修复层界面形貌分别如图1a和图1b所示。由图1a可以看出,修复层光滑致密,没有细微的孔洞、裂缝等微观缺陷,修复层与基体紧密结合。图1b则表现出明显的修复缺陷,结合界面处的基体一侧存在一条显微裂缝(约3~5μm),这可能是由于多次单点沉积后释放的热量产生的热应力经叠加后超过基体强度导致的。由于修复层制备完成后基体残余热量的大小是由沉积过程中单次微弧脉冲放电释放的能量决定的,而单次微弧脉冲放电释放的能量大小与弧比取值大小有关,弧比代表的是微弧放电时间长短的百分比,因此随着弧比取值的增大,微弧放电时问得到延长,电极与基体每次接触释放的能量增加,多次单点沉积后对基体的累积热输入量也随之增加,导致热应力增大,当热应力大小超过基体自身的强度时,将会在靠近熔合线的基体一侧产生显微裂纹。因此修复层质量的好坏与电火花沉积时弧比取值范围的控制紧密相关。由以上分析可知,在Q235钢表面沉积Ni201修复层时,弧比取值应在35叱左右.不宜韶讨45%。

图1 修复层界面形貌

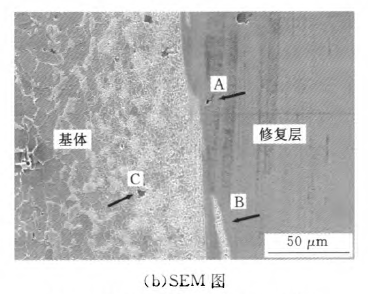

2.2 结合界面显微组织分析

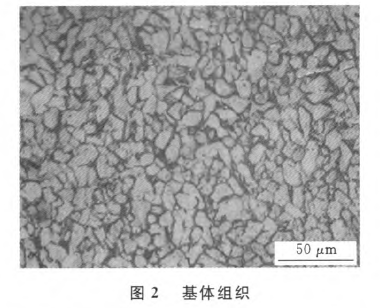

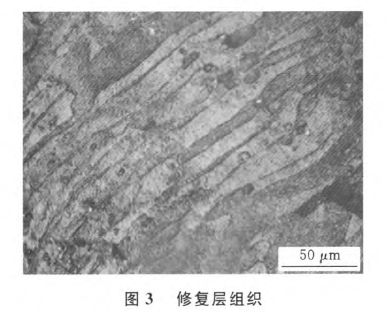

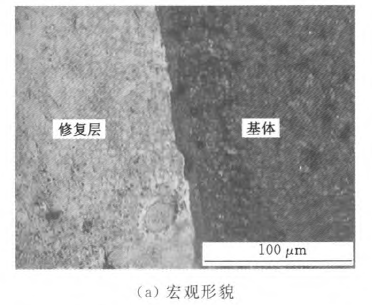

以下均为其他参数不变的情况下,弧比取值为40%时获得的实验结果。图2所示为基体Q235的金相组织,可看出,组织中主要分布着片状铁素体和珠光体,由于放大倍数较小(20倍),因此珠光体呈现为一团黑色。图3所示为电火花沉积Ni201的修复层组织,主要是呈柱状晶形态的铸态组织,其中含有少量的夹杂。图4所示为弧比取值40%时得到的修复层结合界面。由结合界面宏观形貌(图4a)可看出,修复层与基体结合紧密,结合处没有出现缝隙等熔合缺陷,基体一侧零星分布着一些黑色物质,这是沉积过程中析出的碳化物因腐蚀过度而变黑。图4b为电火花沉积Ni201修复层与基体结合处

横截面的SEM照片,可看出,在修复层区域,修复

图4 修复层横截面图(弧比40%)

层组织均匀致密,部分区域留有少量抛磨的划痕,没有明显被酸腐蚀的痕迹,与基体相比,修复层的耐腐蚀性较好,由于修复层中的主要元素为Ni,容易被钝化形成钝化膜,所以可有效降低腐蚀敏感性,提高被修复零件的抗腐蚀性。

修复层区域A处是电火花沉积过程中形成的微小孔洞(约1 gm),可能与下面两个因素有关:一是沉积时电极材料与基体接触瞬间产生的高温将电极和基体材料熔化甚至汽化,保护气体流量在某一时刻的不稳定可能导致空气溶解于熔融的金属中,在迅速凝固过程中,空气没有及时排出导致形成微小气孔;另一因素是受到电火花沉积加热、熔化、凝固过程中产生的拉伸热应力影响,导致产生微孔。经4%的硝酸腐蚀后,区域B的组织结构与基体相同,电火花沉积时,在脉冲放电瞬间释放的高密度能量的作用下,放电区域中的电极材料和基体材料被熔融成流体金属,并相互熔合,冷却之后形成区域B的组织结构,由此说明电火花沉积是电极材料与基体材料合金熔合的过程。从图4b中可以看出,部分区域出现低于基体原始界面的不规则熔合线,由于沉积过程采用人工手持沉积枪操作,不可避免地在一些微小区域发生脉冲放电能量不均匀的情况,导致基体表面熔化程度不同,因此熔合线并非理想的直线。熔合线靠近基体一侧出现密集而又细小的白色晶体组织,由于基体中的铁素体受到电火花微弧放电瞬间产生高温的影响,发生再结晶现象,故而使得此处的组织被细化而形成了细小的晶体组织,该组织可以起到改善基体硬度和强度的作用。从图4b还可以看出,基体部分也出现了少量的微孔(区域C),C处的微孔形成原因不同于修复层A处,电火花沉积在冷却凝固阶段的冷却速率约为105K/s,由于快速冷却,在沉积过程中会有少量的元素偏析,使已凝固部分的晶界前沿生长受到阻碍,导致基体产生微小孔洞。

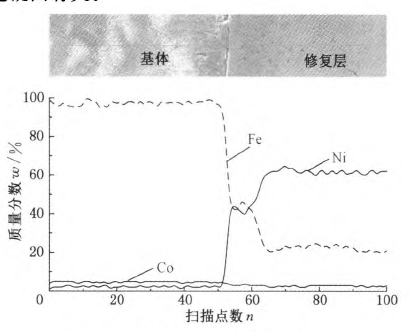

2.3 结合界面主要元素分布

图5所示为电火花沉积层界面结合处主要元素的线扫描能谱结果,扫描长度为41,am,可以看出Fe、Ni、Co三种主要元素相互扩散明显,元素的质量分数呈梯度变化的趋势,主要元素的质量分数的梯度分布表明修复层与基体的结合方式为冶金结合。元素Fe的质量分数由修复层到基体逐渐增大,说明Fe主要是由基体向修复层扩散,而在修复层中Fe的质量分数也很高,可能是由于沉积过程中产生的高温使沉积点处的基体处于熔融状态,当旋转电极与基体接触时,部分液态基体金属附着凝固在电极表面形成一层包裹层,一方面阻碍了电极元素向基体扩散,另一方面也使得元素Fe随着电极材料沉积到修复层中,导致Fe元素在修复层中的质量分数较高。元素Ni的质量分数由修复层到基体逐渐减小,说明Ni主要是由修复层向基体方向扩散,在深入基体一定距离时,Ni元素的质量分数减小到2%左右,虽然这些元素在基体与修复层都有分布,但分布区域很小,这是由于沉积时基体与修复层材料熔合区域的温度虽然很高,但大部分热量是通过基体释放,冷却凝固的速度极快,导致元素扩散不够充分。Co元素分布的变化不明显,由于沉积过程中作为溶质的Co金属半径(o.125 nm)与溶剂Fe金属半径(0.126 nm)接近,两者易于形成置换固溶体,产生固溶强化作用,因此在基体与修复层中都分布着一定质量分数的Co元素。元素Fe和Ni的线扫描曲线在熔合线靠近修复层一侧出现了一段狭小的缓冲平台区域,由此表明在界面结合处必然存在一个修复层与基体熔合的过渡区,过渡区域的存在证明沉积过程中基体元素与修复层元素之间确实发生了相互扩散的现象。结合元素质量分数变化曲线与电火花沉积的特点分析,过渡区域的形成可能与修复层被基体元素稀释和熔融合金快速凝固有关。

图5结合界面兀素线扫描结果

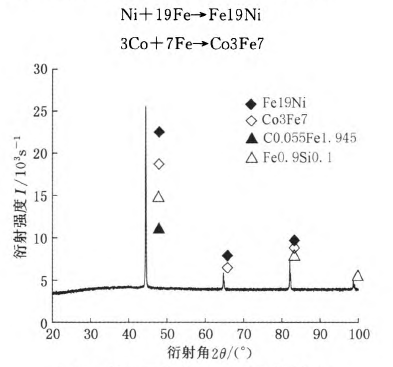

2.4修复层界面的物相分析

对Ni201修复层与基体的结合界面进行X射线衍射分析,结果如图6所示。分析图中物相衍射峰可知,修复层界面结合处主要由Fel9Ni和C03Fe7以及少量CO.055Fel.945和FeO.9Si0.1等相组成。CO.055Fel.945相的产生可以证明在修复层界面处有马氏体相的存在。修复层中含有的过渡族元素Fe与Si形成的硬质相FeO.9Si0.1可以提高修复层的硬度。在电火花沉积过程中,作为电极材料的Ni201与基体Q235钢表面接触瞬间会产生5000~25 ooo K的高温,电极与基体在高温的作用下熔化,此时在结合界面处的基体一侧会有大量的Fe元素随着熔化的过程扩散到熔融的电极材料中,在凝固阶段,基体与修复层结合界面处形成了大量的Fel9Ni、C03Fe7与少量的FeO.9Si0.1,可以帮助改善基体Q235钢的耐蚀性能。经分析,上述新相的存在证明电极材料中的元素与基体元素发生了冶金化学反应。这个过程中可能发生的主要反应方程式如下:

图6修复层结合界面XRD衍射图

可见,沉积到Q235基体上的Ni201修复层,两者不仅微观组织发生了变化,而且也发生反应形成了新的产物,说明Ni201修复层不是在Q235基体表面简单的机械堆积,由此也证明Ni201修复层与基体Q235钢的主要结合方式为冶金结合。

3. 结论

(1)电火花沉积Ni201改性修复层,弧比取值35%时,修复层与基体结合紧密,修复层界面熔合线处实现光滑过渡,无明显修复缺陷;而弧比取值45%时,结合界面处出现明显沉积裂纹。弧比取40%时,修复层界面状况与弧比取值35%时相似,修复层组织均匀致密,修复层组织为柱状晶形态。

(2)修复层与基体结合处发生了以元素Fe和Ni为主的相互扩散现象,表明电火花沉积是一个合金熔合的过程。

(3)Fel9Ni、C03Fe7及少量CO.055Fel.945和硬质相FeO.9Si0.1等新相的产生,说明Ni201修复层与Q235基体中的元素发生了冶金反应,修复层为冶金结合层。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com