电火花线切割加工Crl2MoV的参数优化

2016-12-15 来源:太原理工大学机械工程学院 作者:殷静凯,李文斌

摘要:利用电火花线切割加工Crl2MoV钢这种重要的模具材料时,其材料去除率和表面粗糙度是衡量加工质量的重要性能指标。故通过正交实验,利用极差分析和方差分析探索电火花线切割电参数(脉宽时间、脉间时间、峰值电流和间隙电压)对其性能指标的影响,并应用灰关联分析法,合理选择参数,解决参数组合的优化问题。结果表明,利用经优化后的参数组合加工实验试件,达到了预期的加工效果,这一方法可为实际生产中利用电火花线切割加工Crl2MoV钢提供理论指导。

关键词:Crl2MoV;电火花线切割加工;电参数;正交实验;灰关联度法

1.引言

电火花线切割加工(w№cut Electrical Discharge Machining,WEDM)作为一种重要的非传统加工方式已经被广泛的应用于加工复杂的形状与外形Ⅲ,由于该加工不依靠切削力,故利用电火花线切割加工高硬度、高复杂度的模具具有独特的优势。Crl2MoV是一种重要的冷作模具钢材料,为了提高其成型精度,避免热加工对模具零件的影响,线切割加工往往安排在模具热处理后进行罔。而Crl2MoV钢经过热处理后硬度,>60HRC,利用传统切削加工很难进行,所以选择利用电火花线切割加工Crl2MoV钢。在加工过程中,影响加工效果的因素很多,其中,电参数是关键因素之一,因此电参数的选择尤为重要。在生产中,虽然厂家针对各机床配有工艺数据表,但是操作者参考简单的工艺表选择电参数是远远不够的,因此需要一种科学的分析方法合理地选择电参数。基于上述思路,进行了电火花线切割加工Crl2MoV钢的电参数的优化,通过正交实验,以较少的实验次数得出各电参数的影响作用,并且采用多目标优化方法:灰关联分析法,将材料去除率和表面粗糙度进行关联分析,合理选择参数,获得一组最佳的电参数组合,解决参数组合的优化问题。

2.实验设备及方法

本实验的平台是北京阿奇夏米尔公司ACTSPARK FW-I型数控高速走丝电火花线切割机床,加工材料为经过高温淬火的Crl2MoV钢,加工厚度20 mill。采用正交实验法,探讨脉宽时间ON、脉间时间OFF、峰值电流IP和间隙电压SV这四个电参数对线切割加工Crl2MoV钢的材料去除率和表面粗糙度的影响,并进行极差分析和方差分析,通过灰关联分析法,优化电参数组合,得到一组最佳的加工参数组合,从而为科学地设定电火花切割加工参数提供了指导。实验中考察的加工性能指标,材料去除率为加工材料表面积与机床记录JJn-r时间的比值,表面粗糙度值是利用TR200手持式粗糙度仪进行测量所得。

3.实验过程及结果分析

3.1因素水平设置

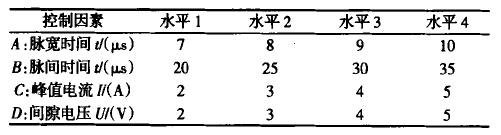

大量研究表明,在电火花线切割加工中,脉宽时间、脉间时间、峰值电流和间隙电压为影响其加工性能的主要因素H。脉宽时间和峰值电流是决定单个脉冲能量大小的重要因素四,它们对材料去除率和表面粗糙度的影响起决定性作用。随着脉宽时间和峰值电流的增大,材料去除率随之增大,同时表面粗糙度变差161。但是为了追求大的加工效率而不断增大脉宽时间和峰值电流是不可取的,因为对于脉宽时间,太大的数值会使蚀除物来不及排除而引起断丝;同样,过大的峰值电流会使蚀除物颗粒变大,而导致丝损,甚至也可能造成断丝。脉间时间作为影响线切割加工性能的重要电参数,它是两个连续电压脉冲之间的时间。故脉间时间不能太小,以免引起电弧和断丝FI,相反脉间时间不能太大,这样会造成短路,影响加工质量。间隙电压也是不容忽视的电参数之一,其过小会造成排屑不畅,过大会影响加工效率。于此,依据各电参数对性能指标的影响规律,合理地选择各因素的水平,采用正交实验对加工参数的影响因素进行分析所使用的控制因素(即加工参数)包括脉宽时间、脉间时间、峰值电流和间隙电压等四个因素。实验中各因素水平设置,如表1所示。每个电参数选取四个水平,因此选择L16(45)正交表。

表1控制因素与水平设置

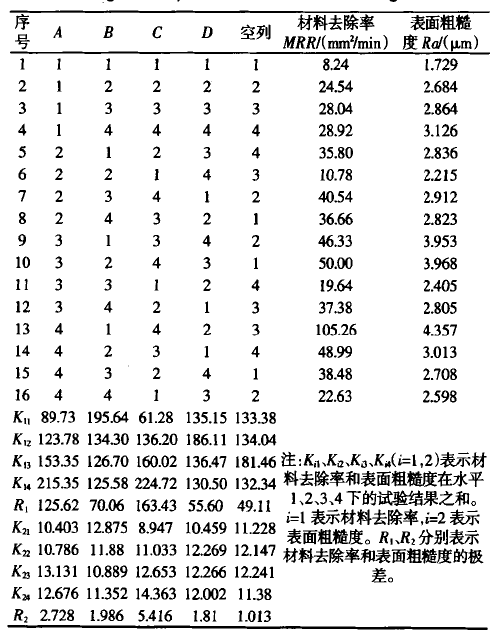

3.2极差分析

各因素的水平的改变对实验结果的影响是不同的,极差越大,说明该因素对实验指标的影响越大同。16组试验中,每个因素在每个水平下进行了4次试验,极差表示的是任一列上各水平对应的试验结果之和中最大值与最小值的差,其计算结果,如表2所示。对于材料去除率,Rc>R.>R挪文R表示极差),因此各因素对该性能指标影响程度的大小依次是:C(峰值电流),A(脉宽时间),B(脉间时间),D(间隙电压)。对于表面粗糙度,Rc>R。姐痧如,故影响表面粗糙度的因素从强到弱依次是:c(峰值电流),A(脉宽时间),曰(脉闻时间),D(间隙电压)。

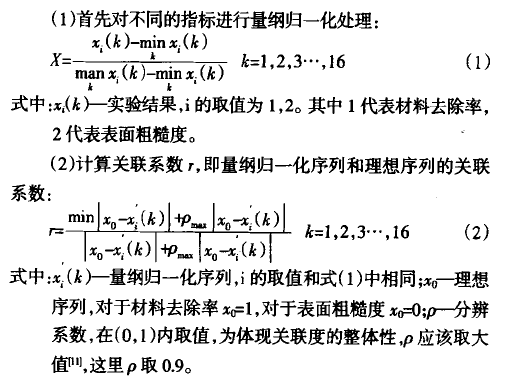

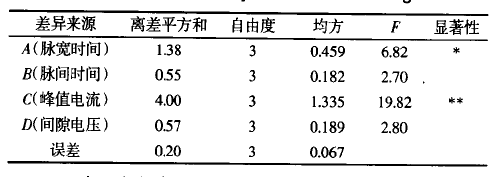

3.3方差分析

在极差分析中因为不能估计误差的大小,故不能准确判断各因素对实验结果的影响程度。因此应用方差分析,通过先计算各因素的离差平方和,然后计算自由度,均方和,值,最后进行F检验的方法,不仅可以弥补极差分析的缺陷,而且可以判断各因素影响的显著性。材料去除率和表面粗糙度的方差分析表,如表3、表4所示。由表3可知对于材料去除率:玲R∞(3,3),,k(3,3)>B>R。(3,3),晶、Fo<FQ。(3,3),所以峰值电流比脉冲宽度的显著性高,脉间时间和间隙电压对于材料去除率的影响小于峰值电流和脉冲宽度,实验误差对于材料去除率的影响远小于实验因素对它的影响。从表4可以看出,各个因素对表面粗糙度影响的显著性与材料去除率中的结果是一样的,实验误差同样远小于实验因素的影响。

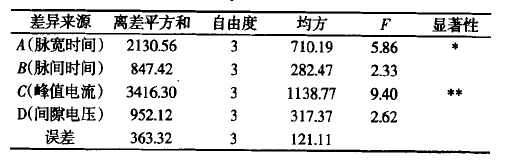

3.4灰关联分析

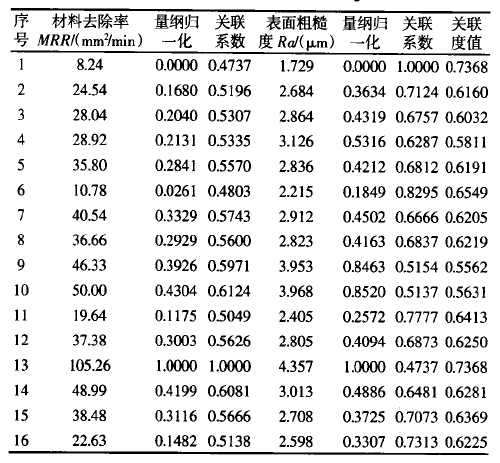

灰关联分析,目的是定量的表征各因素之间的关联程度。利用方差和极差只能对其中—个指标进行分析,而后需要通过综合推断达到多指标的平衡。对于灰关联分析,它能对多指标之间的关系进,15-tit化研究。在本实验中,利用灰关联分析定量地确定材料去除率和表面粗糙度的关系,从而更合理的选择最优的加工参数组合。

表2 正交试验结果与极差计算

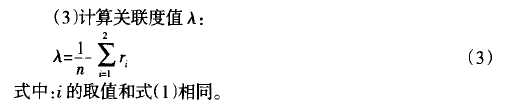

3.4.1灰关联度值的计算

表3材料去除率方差分析

表4表面粗糙度方差分析

表5材料去除率和表面粗糙度的

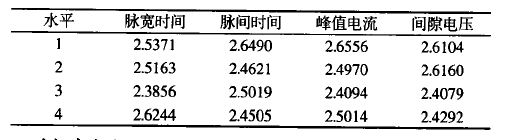

3.4.2最优加工电参数分析

材料去除率和表面粗糙度的关联度分析结果,如表5所示。在电参数某一水平下,若灰关联度值之和最大,则说明这一电参数在此水平下能使材料去除率和表面粗糙度关联度达到最大,即这两项加工性能指标同时达到最优I一21。表6列出了各因素在每一水平下灰关联度值之和。从表中可知:脉宽时间在水平4(10斗s),脉间时间在水平1(20斗s),峰值电流在水平1(2A),间隙电压在水平2(3v)下,材料去除率和表面粗糙度关联度值达到最大值,所以确定此组合为最优加工参数组合。

3.5实验验证

通过灰关联分析,得出一组最佳参数组合,并利用此组合进行加工,进行实验验证。验证实验中,严格控制实验因素之外的影响因素,使得同正交实验过程保持一致。将加工获得的(10×20)mm的试件进行测量计算,其材料去除率为26.1 3mm2/min,表面粗糙度为1.82 1 1xm。利用此材料去除率值和表面粗糙度值计算得到灰关联度值为0.7435,相比于16组试验(表5)中的灰关联度值最大。实现了在材料去除率不低的情况下,表面粗糙度得到了很大的提升,加T效果达到了预期结果,验证了利用灰关联分析得出的参数组合是合理的。

表6在某一电参数水平下灰关联度值

4.结束语

通过正交实验,采用极差分析和方差分析,并利用灰关联分析法,得出了电火花线切割加工Crl2MoV时,四个电参数(脉宽时间ON、脉间时间OFF、峰值电流IP、间隙电压sv)对材料去除率与表面粗糙度的影响规律,并获得最佳参数组合。即:(1)通过极差分析和方差分析,得出了峰值电流和脉宽时间在加工过程中对材料去除率和表面粗糙度作用最大,脉间时间和间隙电压作用次之。在保证其他因素不变的情况下,可采用改变电参数的方法,根据实际要求对两项性能指标进行合理取舍。(2)应用灰关联分析,将材料去除率和表面粗糙度的值关联后,进行量化比较,可以得到实验之外的参数组合。依据实验与分析推理出最佳参数组合,即:脉宽时间为10μs,脉间时间为20μs,峰值电流为2A,间隙电压为3v。在此组合下,材料去除率和表面粗糙度灰关联度值达到最大,两项加工性能指标均达到预期的结果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息