摘要:提出了基于电容耦合原理的微细电火花加工机床杂散电容的测量方法。根据电容耦合分压原理,通过测量极间开路电压,可推算出机床的杂散电容。利用电路仿真软件验证了方法的可行性,并通过实验证明了方法的可靠性。

关键词:微细电火花加工;杂散电容;电容耦合;示波器

随着微细零部件加工需求的增加及MEMS 技术的发展,对微细电火花加工的需求日益增多。减小脉冲电源单个脉冲的放电能量是实现微细电火花加工的关键之一。通常,微米级的加工精度及表面粗糙度所需的单个脉冲放电能量应控制在10-6~10-7 J 数量级之间。对于传统RC 脉冲电源,为降低单个脉冲的放电能量,主要的解决途径是减小回路的电容容量。然而,RC 脉冲电源回路中的电容容值并非单纯地指电路中的标称容值,还包含各种杂散电容。

为实现单个脉冲放电能量的最小化,在实际微细电火花加工中,通常不在RC 回路中接入电容,而是利用机床的杂散电容充当RC 回路的充电电容。机床的杂散电容主要包括电源输出线间的杂散电容,电极夹具与工件、工作台间的杂散电容,电极与工件、工作台间的杂散电容。为评估机床的杂散电容对放电能量的影响,有必要对其进行测量。

杨晓冬等提出的基于电容耦合原理的微细电火花加工方法是利用工具电极和工件之间形成的静电容量,并增加一个给电电容,使其与极间等效静电电容串联接在方波脉冲电源的两端,并通过电容耦合的方式给极间充电[1]。该方法由于能避免杂散电容的不利影响, 故可获得更微小的放电能量。同时,该方法也为微细电火花加工机床杂散电容的测量提供了可能。

1 、基于电容耦合的杂散电容测量原理

电容耦合是电子耦合的一种,它借助电路中的电容进行能量的传输,通常是在串联电路中安置电容器来实现信号的耦合。由于电容本身的性质,只有交流信号能通过耦合到达下一级电路, 因此,电容耦合有时也被称为“交流耦合”。根据电荷守恒定律,相互串联的电容上电荷量相等,电容上的分压与电容成反比。

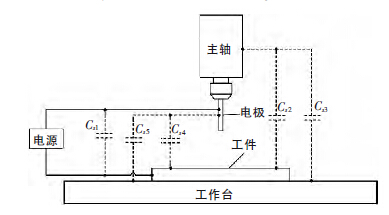

机床的杂散电容分布见图1。Cs1为电火花加工脉冲电源输出线之间的杂散电容;Cs2、Cs3分别为电极夹具与工件、工作台间的杂散电容;Cs4、Cs5分别为电极与工件、工作台间的杂散电容。

图1 微细电火花机床杂散电容的分布

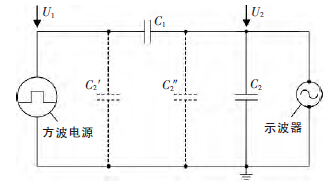

基于电容耦合的杂散电容测量原理见图2。该方法增加了一个给电电容C1,其与极间串联接在方波脉冲电源的两端;C2为电极、电极夹具与工件、工作台间的杂散电容的统称, 即C2=Cs2+Cs3+Cs4+Cs5;C2′为方波脉冲电源与给电电容C1之间的电源线间的杂散电容;C2″为电路中给电电容C1之后的电源线间的杂散电容。当给电电容C1与方波电源间的电源线很短时,杂散电容C2′可忽略不计,此时,Cs1≈C2″,杂散电容C2′对极间电压并无影响[2]。

图2 基于电容耦合的杂散电容测量方法原理图

根据电容耦合分压原理,极间开路充电电压可表示为:

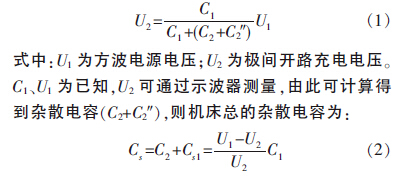

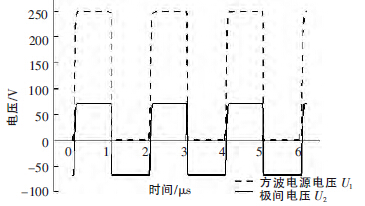

测量时,需考虑示波器探头输入电容对测量结果的影响,示波器探头结构见图3。其中,Rp和Cp位于探头尖端内,10×探头的输入阻抗Rp为9 MΩ,输入电容Cp约为10 pF;Ro为示波器的输入阻抗(Ro=1 MΩ);Co为示波器的输入电容、同轴电缆等效电容及探头补偿箱电容的组合值,一般来说,无源探头的电缆存在60 pF 容性, 加上一般示波器20 pF的输入电容及一些杂散,大约为90 pF[3]。

图3 示波器探头原理图

示波器、示波器探头、同轴电缆共存在输入电容Cosc=Cp∥Co≈9 pF。在利用示波器测量出极间电压值并计算出极间杂散电容Cs后,需减去示波器引入的电容Cosc, 才是最终所要测量的机床总的杂散电容。

2 、电容耦合杂散电容测量方法的仿真验证

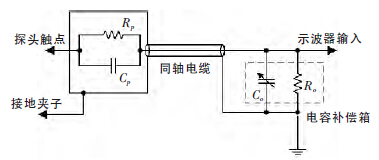

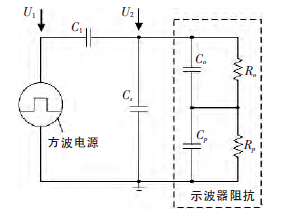

为验证电容耦合杂散电容测量方法的可行性,首先利用电路仿真软件Multisim 对其进行仿真。仿真电路见图4,其中包括了示波器探头的影响。

图4 仿真电路图

先在极间预设一个杂散电容,通过仿真得到极间电压的测量值,再根据式(2)计算出杂散电容,并与预设的杂散电容进行比较,以验证该方法的可行性。仿真条件见表1。

表1 仿真条件

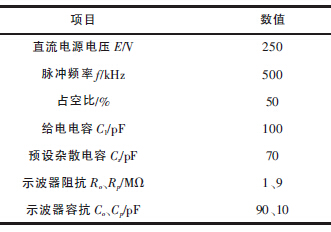

图5 是仿真得到的极间开路充电电压与方波电源电压的波形图。可看出,使用的方波电源U1为单极性方波脉冲,而极间电压U2为正负双极性方波脉冲。这是因为单极性方波脉冲由直流信号和交流信号两部分组成, 而电容具有通交流阻直流的特性, 所以单极性方波脉冲信号经过给电电容C1后,会将直流偏置信号过滤, 仅有交流信号加在负载

上,因此,极间电压U2变为双极性方波脉冲信号。

图5 方波电源电压与极间电压波形图

在利用式(2)计算杂散电容时,方波电源电压U1与极间电压U2取其峰值计算, 仿真电路方波电源峰的峰值Up1=E=250 V, 仿真得到极间电压峰的峰值Up2=139.4 V,给电电容C1=100 pF,示波器杂散电容Cosc=9 pF,将上述数据代入式(2),得到最终的机床实际杂散电容Cs=70.3 pF, 该结果与仿真条件预设的杂散电容70 pF 相近, 验证了该计算方法的可行性。

3 、电容耦合杂散电容测量方法的实验验证

利用电容耦合杂散电容测量方法对实验室现有微细电火花加工机床(铸铁床身)的杂散电容进行实际测量。实验所使用的方波脉冲电源由直流稳压电源及MOSFET 斩波电路构成。

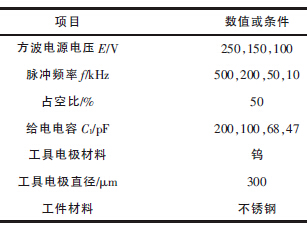

为调查测量回路中各参数对测量结果的影响,经多次改变给电电容值、直流电源电压值及脉冲频率等参数进行测量。实验条件见表2。

表2 实验条件

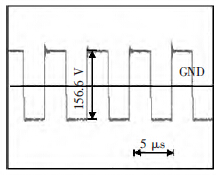

图6 是在直流电源电压E=250 V、脉冲频率f=200 kHz、给电电容C1=100 pF 条件下得到的极间电压波形, 其极间电压峰的峰值为156.6 V, 根据式(2)求得杂散电容Cs=50.6 pF。

图6 极间电压波形

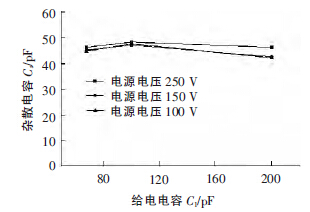

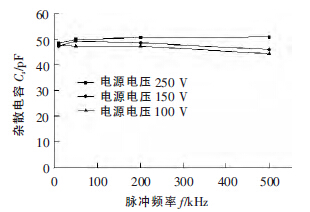

图7 是当方波电源脉冲频率为10 kHz 时,在不同的给电电容C1和直流电源电压E 条件下测量得到的杂散电容。可看出, 杂散电容在45.3~48.4 pF之间基本保持恒定。同时,图8 是在不同的方波电源脉冲频率条件下测量得到的极间杂散电容。可看出,杂散电容在46.4~50.8 pF 之间也基本保持恒定。由此可知,在测量回路的不同参数条件下测得的机床杂散电容值差别可忽略,由此能证明电容耦合杂散电容测量方法的可靠性。

图7 给电电容和直流电源电压对杂散电容测量结果的影响

图8 脉冲电源频率与电压对杂散电容测量结果的影响

4 、结语

本文提出的基于电容耦合原理的电火花加工机床杂散电容测量方法,通过观测极间开路电压就可推算出杂散电容。通过理论分析、仿真及实验验证了该方法的有效性和可靠性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com