摘要:系统阐述了典型大型牛头滑枕式电火花加工机床的动态性能测试和分析方法。用多通道信号采集分析仪对该机床在多个位姿进行了多点激励单点识振的模态测试和模拟工况下的ODS(Operational Deflection Shapes)测试。综合分析模态测试和ODS 测试结果可知,该机床在不同行程位置处的动态性能稳定性较差,需通过对机床进行整机机械结构更合理的布局、滑动部件的轻量化设计和提高床身等部件的静刚度等措施来提高机床动态性能的稳定性。

关键词:电火花加工;牛头滑枕式;模态测试;ODS 测试

牛头滑枕式电火花加工机床的工作台固定不动或可实现X 方向移动,主轴头通过滑枕可实现Y方向移动或X、Y 方向移动[1-2]。这种结构的机床具有工作台固定不动、滑枕移动较轻捷的特点,使装配在该类机床上的工件安装稳定性好,工件的调整和检测方便。大型电火花加工机床具有油槽容积大、装配的工件尺寸和重量大等特点;而牛头滑枕式结

构的机床成本相对较低,且其结构特点又很好地适应了大型零部件的加工和检测需求,因此,在大型电火花加工机床中得到了广泛应用。

随着我国航空、航天、汽车、能源领域的快速发展,高精度大型难加工零件大量涌现,如整体闭式叶轮、大型整体带冠涡轮盘等。这类零件的材料特殊,加工精度要求高,加工周期长,故对大型电火花加工机床的精度、效率和可靠性提出了更高的要求。而大型电火花加工机床所具备的良好的动态特

性是实现高精度、高效率、高可靠性加工的基础。

目前,试验模态分析法已发展成为分析结构动力学特性和解决振动问题的重要手段,在机床行业得到了广泛应用[3-4]。本文通过模态测试和机床运行变型(ODS)测试相结合的方法,对典型大型牛头滑枕式电火花加工机床(图1)的动态特性进行研究。

图1 大型牛头滑枕式电火花加工机床主机

1 、测试系统与方案

试验采用丹麦B&K 模态测试分析系统(图2)对典型大型牛头滑枕式电火花加工机床进行动态性能测试。该测试系统主要包括:单向加速度传感器4507B、5320-50 型力锤、pulse 后处理软件、多通道前端等。

图2 B&K 模态测试分析系统

1.1 模态测试方案

针对大型牛头滑枕式电火花加工机床的结构特点,模态试验的激励方式选择多点激励单点识振测试方法,即在试验过程中保持测量点不动,只改变激励点的位置。

由于大型牛头滑枕式电火花加工机床的结构特点,使X、Y 轴行程的改变对整机结构形态的影响很大。为深入掌握大型牛头滑枕式电火花加工机床的整机动态性能,本文将选取4 个测量位置分别进行模态测试,这4 个测量位置所对应的X、Y 轴行程分别为:X 2100,Y 900; X 2100,Y 0;X 1100,Y900;X 1100,Y 0。测试时,为了能体现各个部件对主轴头电极处的影响, 将传感器放置在Z 轴下端,分别在X、Y、Z 3 个方向激励,激励点分别布置在Z轴、Z 轴底座、滑枕、中溜板、立柱及床身上。

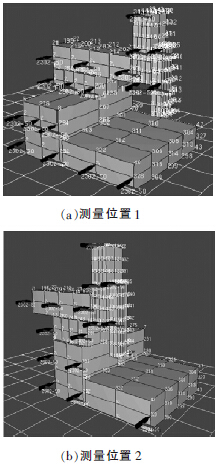

根据机床的外形尺寸和机床的不同姿态,建立相应姿态的机床基本模型,并在系统中设置力锤和传感器的分布位置。试验时,根据不同的测试方向调整力锤和传感器的数量和方向。4 个测量位置的机床基本模型和X 方向力锤位置见图3,Y、Z 方向力锤位置根据实际工况会有相应调整,但布置方法相同。

图3 机床基本模型和X 方向力锤位置示意图

1.2 ODS 测试方案

运行状态下的工作变形(ODS)试验反映的是在特定工况下,对于特定频率,各测量自由度之间的往复运动形态。具体测试方法为:将一个传感器固定在某一位置获得参照信号(激励信号),其余传感器布置在设定的关键结构点上, 以获取响应信号。用ODS 分析和模态分析相结合的方法测试大型牛头滑枕式电火花加工机床,可从结构振动的内因和外因两方面来认识该机床的振动特性,为机床进一步优化设计奠定基础。

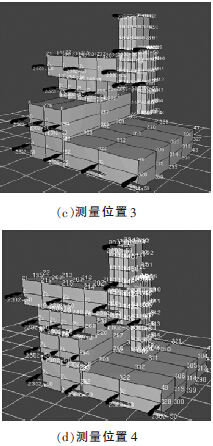

在测量位置1、3 处模拟实际加工情况并进行ODS 测试。将Z 轴下端的传感器位置作为参考点,将其余传感器布置在机床结构件的重要位置,以获取对该参考点的影响程度,其中,X 方向测试时的测点布置见图4。Y、Z 方向的测点布置方法与此相同,方向不同。

图4 ODS 测试时X 方向的测点布置图

2 、模态测试结果及分析

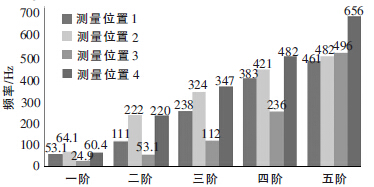

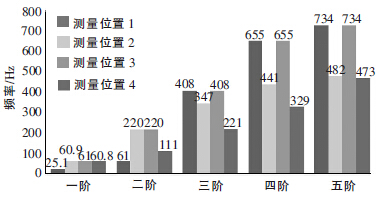

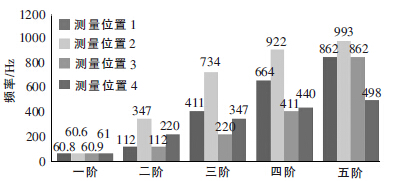

图5~图7 分别是在4 个测量位置测得的X、Y、Z 方向的大型牛头滑枕式电火花加工机床的前五阶模态。

图5 各个测量位置X 方向前五阶模态

图6 各个测量位置Y 方向前五阶模态

图7 各个测量位置Z 方向前五阶模态

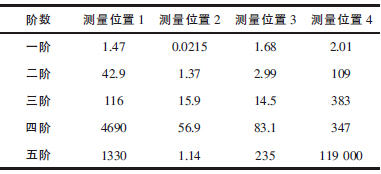

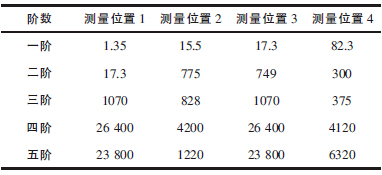

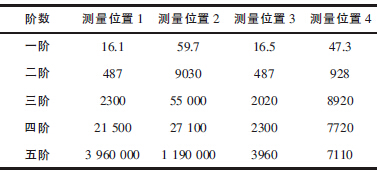

表1~表3 分别是在4 个测量位置测得的X、Y、Z 方向的大型牛头滑枕式电火花加工机床的前五阶动刚度。

表1 各个测量位置X 方向前五阶动刚度×108 N/m

表2 各个测量位置Y 方向前五阶动刚度×108 N/m

表3 各个测量位置Z 方向前五阶动刚度×108 N/m

在位置1 测量X 方向模态的试验过程中,对某个测点进行激励时,得到的频响函数和对应的相干性曲线分别见图8 和图9。在频率较低时的相干性较差,可能是由于滑动部件重量较大,未能使整机模态彻底激发起来,或是受阻尼和噪声等非线性因素的影响。但整体来看,测试数据受外界干扰不大,测试结果较可靠。

图8 测量位置1 某点X 方向频响函数

图9 测量位置1 某点X 方向相应的相干性曲线

由测试结果可知,在不同的行程位置,大型牛头滑枕式电火花加工机床的固有频率和动刚度有很大的变化。这说明机床的滑动部件对机床的动态特性有很大影响,导致各个行程位置的动态加工性能很难保持较高的一致性。因此,该机床需进一步优化机械结构、优化分配各个构件质量和提高机床的静刚度。

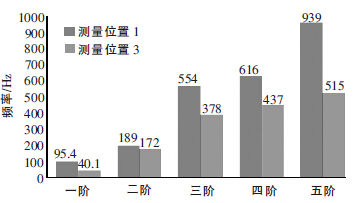

3 、ODS 测试结果及分析

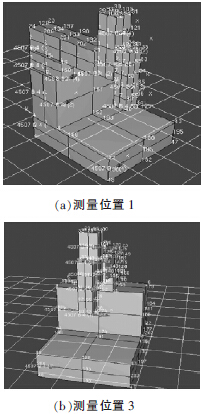

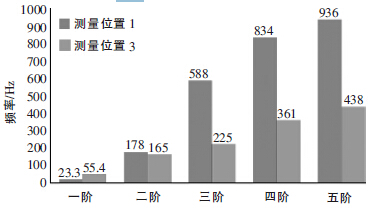

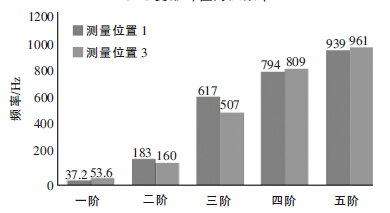

图10~图12 分别是在测量位置1 和测量位置3 模拟实际加工状态时, 通过ODS 测试得到的X、Y、Z 方向几个振幅峰值对应的振动频率。可见,在两个测试位置的Z 方向,其振幅峰值对应的振动频率相差不多;但X、Y 方向的振幅峰值对应的振动频率相差很大。因此可认为,在测量位置1 和测量位置3 进行放电加工时, 机床的动态特性相差较大,

其放电加工效果不可能有很好的一致性。这进一步说明需对机床采取改进措施,优化机床构件质量分配和机械结构,并提高其静刚度。

4、 模态测试与ODS 测试结果的综合分析

由模态测试所得机床基本模型的模态振动变形情况和ODS 测得机床基本模型的工作变形情况可知: 在测量位置1,ODS 的X 向变形主要由模态振型中的三阶、四阶振型组成;Y 向变形主要由一、三、四阶振型组成;Z 向变形主要由一阶、三阶振型组成;在测量位置3,ODS 的X 向变形主要由一阶、四阶振型组成;Y 向变形主要由一阶、二阶振型组成;Z 向变形主要由一、二、三阶振型组成。

图10 测量位置1 和测量位置3 的X 方向

ODS 变形峰值对应频率

图11 测量位置1 和测量位置3 的Y 方向

ODS 变形峰值对应频率

图12 测量位置1 和测量位置3 的Z 方向

ODS 变形峰值对应频率

通过分析模态振动变形和工作变形的测试结果可知, 大型牛头滑枕式电火花加工机床的床身、立柱、Z 轴及滑枕的刚性相对较弱; 在不同行程位置,该机床的动态性能差异较大,使其难以满足大型精密零件的稳定、可靠性加工需求。

5 、结语

为满足大型精密零件的加工需求,通过模态测试和ODS 测试相结合的方法,进一步合理布局机床整机机械结构; 对滑枕和Z 轴等运动部件进行轻量化优化设计,在保证强度的前提下,减小其质量和惯性载荷;对于主要支撑部件(如床身和立柱),需进一步提高其静刚度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com