摘要: 现有电火花小孔机床在加工大深径比小孔时存在加工稳定性差、小孔质量差、相对电极损耗率大等技术难点。深入分析D703F 电火花小孔加工机床的原理及特点,实验证明使用一定浓度分散剂聚丙烯酸钠( PAAS) 作为工作液可大幅提高小孔加工速度、降低相对电极损耗,但随着加工小孔深径比变大,孔内加工环境变差、散热困难,PAAS 工作液会产生碳化现象反而阻碍了正常加工。用PAAS 工作液和工件半浸液复合的方法,使工件在加工时能良好散热,减缓PAAS 工作液的碳化现象,正常发挥分散作用,从而达到高速加工大深径比小孔的目的。

关键词: 小孔加工; 深径比; 半浸液加工; 分散剂

电火花加工是利用两极间脉冲放电时的电烧蚀现象,使工件的尺寸、形状和表面质量都达到预定要求的加工方法,在模具、刀具、微细加工等领域有独特的优势。广义上小孔一般指直径小于3 mm 的孔; 深孔一般指深径比L /D 大于5 ~ 8 的孔,其中L 为孔深,D 为孔径[1]。利用电火花加工深小孔,虽采用高压冲液和电极旋转,但仍容易造成加工碎屑在孔内堆积,使加工不稳定,加工速度降低,甚至不能加工,且工具电极损耗后变成锥形,由于集肤效应导致加工小孔锥度变大,加工质量变差。为克服以上缺点,多数研究人员尝试在电火花加工小孔时使用复合磁场、复合超声、复合电极、螺旋电极等方法,虽都取得一定效果,但由于工艺复杂和成本较高,都难于投入深小孔规模生产。

研究和实验仅对现有电火花小孔机床进行简单改进,即利用分散剂工作液和工件半浸液复合的方法来加工深小孔,以克服现有工艺在加工深径比大于20 小孔时出现的加工速度慢、相对电极损耗大、小孔质量不好等问题。

1 、理论分析

1. 1 分散剂在电火花小孔加工中的理论分析

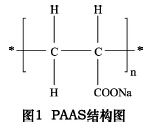

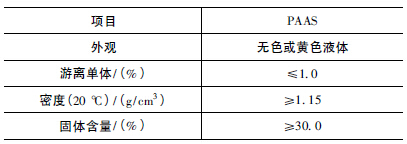

PAAS( 聚丙烯酸钠) 是聚羧酸类水分散剂,分子量小于10 000,具有良好的蟞合性,属于中性无污染低泡分散剂,与酸性分散剂相比,对机床和工件无腐蚀作用。PAAS 结构式见图1,参数见表1

表1 PAAS 参数

分散剂PAAS 在电火花小孔加工中的作用机理有以下几类: 晶格畸变作用、增溶作用、静电排斥作用以及使工作液的电导率增强作用。前三类是分散剂PAAS 在工作液中发挥分散性,使电火花小孔加工时产生的金属碎屑和碳粒不易团聚,从而达到有利排屑的目的。由于PAAS 为低分子电解质,其水溶液会产生游离的钠离子,因此工作液电导率提高,在加工时使电极和工件之间放电间隙增大,也有利于排屑。

工作液电导率太大会在加工表面引起拉弧、短路,且大浓度的PAAS 在高温下更容易发生碳化现象,因此PAAS 浓度应控制在一定范围内。实验得到电火花小孔加工使用浓度为4‰的PAAS 工作液时,加工材料去除率达到最大为1. 93 mm/min,比原有自来水工作液提高了32. 2%; 相对电极损耗,比原有自来水工作液降低了48. 11%。但此时材料去除率太大,小孔内部温度急剧上升,散热太慢,分散剂发生碳化现象,堵塞中空铜管电极出水口或吸附在电极边缘,从而阻碍正常加工,并且加工深度越大此现象越严重,所以取得最大加工速度的工作液浓度并不能在电火花加工深孔时适用。为了在此浓度工作液下以最快速度加工深孔,需要使工件更快散热,减缓分散剂工作液的碳化现象。

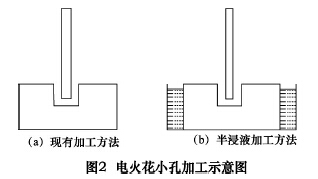

1. 2 电火花小孔工件半浸液加工理论分析

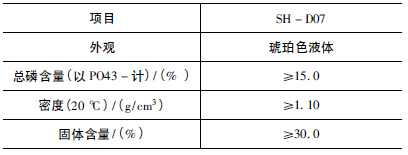

深小孔加工时由于工具电极截面积小、小孔深度比较大,存在不利排屑和孔内散热困难的问题,导致加工不稳定、相对电极损耗增大。现有电火花小孔加工机床加工时利用空心管状旋转电极高压冲液的方法,如图2a 所示,虽有利孔内降温和加工碎屑的排出,但在加工深小孔时,由于孔内的高温使相对电极损耗增大,管状电极呈现锥度,使加工小孔锥度变大,甚至出现电极烧熔无法正常加工的现象,不能满足大深径比小孔加工要求。采用工件半浸液的方法,只需让工件除加工面外都浸泡在液体内,如图2b 所示,从而在小孔加工时达到工件降温的目的,防止因孔内散热困难影响正常加工。小孔加工时孔内散热能力的提高,也有利于添加在工作液中的PAAS 正常发挥分散作用,使电火花小孔加工在最佳速度下加工深小孔,提高工作效率,降低电极损耗。为防止浸泡导致工件生锈,所用的浸泡液使用浓度为3‰的SH - D07 缓蚀剂,该浸泡液由有机膦酸、聚羧酸等组成,对碳钢具有良好的缓蚀效果,参数见表2。

表2 SH - D07 缓蚀剂参数

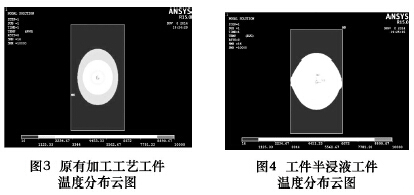

1. 3 电火花小孔加工工件的热学仿真

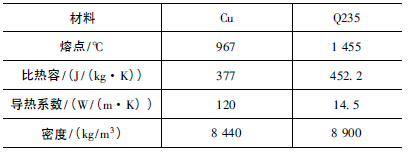

运用ANSYS 的热学模块Flotran,分别对现有加工方法和半浸液加工方法进行单个脉冲电火花加工温度场仿真,以分析工件热传导情况。由于电火花加工过程较复杂,放电过程十分短暂,为了方便研究,假设所涉物理量为定值,且单脉冲的能量和材料去除率恒定。所涉物理参数见表3; 在建立好的模型上加载16 ℃均匀载荷,电流为9 A,脉宽为35 μs 时所得出的温度分布云图如图3、图4 所示。

表3 Cu、Q235 金属材料的物理参数表

由图3、4 可见,因工件与水的热交换系数远远大于工件与空气的热交换系数,所以电火花小孔加工在采用工件半浸液后,孔内的高温能更快向外扩散,孔内温度降低。相对于原有加工工艺,此时PAAS 工作液不易发生碳化凝胶反应,可发挥正常分散作用,提高加工效率。特别在加工深小孔时,孔内高温快速扩散,可有效降低电极损耗,提高加工精度。

2 、实验及分析

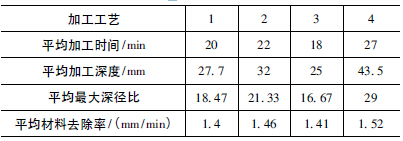

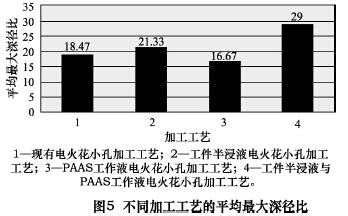

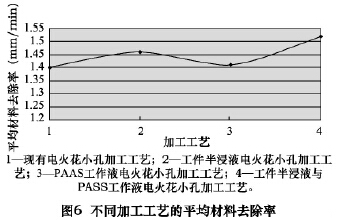

分别用现有电火花小孔加工工艺1、工件半浸液电火花小孔加工工艺2、PAAS 工作液电火花小孔加工工艺3、工件半浸液与PAAS 工作液电火花小孔加工工艺4在钢板上各加工3 个孔,见表4。实验所用设备为D703F 电火花小孔加工机床,工具电极为负极,使用1. 5 mm 的黄铜管状电极; 被加工工件接正极,使用尺寸为30 mm ×60 mm × 155 mm 的Q235 钢板; 工作液选用浓度为4‰的PAAS 工作液,压力p 为2. 0 MPa; 工具电极转速n1为120 r /min,加工电流脉冲宽度t 为35μs,电流强度为9 A; 平均最大深径比为L-/D,其中L- 为加工到无法正常加工的平均孔深,D 为孔径; 平均加工时间为T- ;L- 与T- 的比值为小孔加工的平均材料蚀除速度,试验所得数据见表4,不同加工工艺的平均最大深径比见图5,不同加工工艺的平均材料去除率见图6。

表4 实验数据

根据实验数据,可知:

( 1) 工件半浸液电火花小孔加工工艺的平均最大深径比大于现有电火花小孔加工工艺的平均最大深径比,这是由于工件半浸液有利于加工小孔内部的散热,减小了高温对加工电极的烧伤,通过黄铜管电极内部的高压工作液能正常喷射到加工面,使小孔内部不断有新的工作液进入,干净的工作液减小了二次放电机会,减少了点极回升次数。

( 2) 使用分散剂PAAS 工作液加工深小孔的平均最大深径比反而小于现有加工工艺,这是因为加工到一定深度时,由于孔内高温导致分散剂发生碳化现象,同时高温烧伤铜电极喷液减小,小孔内部工作液变脏,二次放电机会增多,有效脉冲减小,电极回升的次数增多,随着分散剂碳化的增多,碳化物会堵塞小孔使加工无法正常进行。

( 3) 工件半浸液与PAAS 工作液电火花小孔加工的平均最大深径比最大且平均材料去除率最大,这是由于工件浸液有利加工时小孔内部的散热,减小了高温对加工电极的烧伤,同时分散剂PAAS 减缓了碳化,能使加工碎屑呈分散状态,有利排屑,小孔间隙内干净的工作液能减少二次放电和电极回升,有利于小孔加工。根据图4 可见,不同加工方法对电极的损耗也不同,现有加工工艺加工到一定深度时,1. 5 mm 的黄铜管状电极端部被烧熔,工作液无法进入到加工面,致使无法正常加工; 使用PASS 工作液,由于高温导致的碳化现象,使小孔内部工作环境变差,加工后电极呈较大锥度,不仅电极损耗较大且小孔加工质量较差; 工件半浸液与PAAS 工作液电火花小孔加工后的电极虽也受到烧伤,但损耗较小,锥度保持较好。

3 、结语

( 1) 电火花小孔加工时使用高分子类分散剂时,要防止高温引起的高分子碳化现象,否则会阻碍正常加工。在良好散热条件下使用4‰的PAAS 工作液加工深孔,依然能保持良好的分散性。

( 2) 采用改进后的电火花小孔加工工艺能取得较大深径比的小孔,与原有加工工艺相比平均最大深径提高了57. 01%,且平均材料去除率优于前者。

( 3) 相对其他工艺,工件半浸液与PAAS 工作液电火花小孔加工工艺对设备和操作要求较低,使用成本较低,为现有电火花小孔加工提供了参考。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com