摘要:目前的往复走丝电火花线切割机床大多采用机床本体、电气箱、工作液箱三者分离的分体式结构,其储运较复杂;有些采用一体式结构的,由于电气箱紧凑安装于机床本体上,电气箱所带来的热量导入床体后会对机械精度产生不利影响,且工作液箱使用时还是分离的。针对这些弊端,研发了新型一体式结构的往复走丝电火花线切割机床,同时通过特殊隔热设计,克服了目前一体式结构的缺陷,提升了机床的整洁、美观和自动化程度。

关键词:往复走丝电火花线切割;一体式;隔热;自动化;整洁

往复走丝电火花线切割机床整机由三部分组成:一是机床本体,包括床身底座、贮丝走丝部件,X、Y 坐标工作台等;二是电控柜,包括加工轨迹与伺服进给控制系统、脉冲电源等;三是工作液箱,是工作液循环与过滤的中转站。常用的往复走丝电火花线切割机床的这三部分在工作时是各自分置的,彼此是通过电缆、水管连接的,人为造成的电缆损

坏和水管与工作液箱接口处溢漏概率大,存在生产安全隐患, 影响生产环境的清洁和设备的整洁,同时占地面积大。有的机床尽管是一体结构的,但在更换工作液时也需通过人力搬运工作液箱、人力倾倒废液和配兑工作液。

针对以上传统分体和一体式机床存在的弊端,提出了全新的概念,设计了一种新型一体式往复走丝电火花线切割机床,通过结构的系统设计,解决了上述缺陷,提高了机床的自动化程度。

1、 电气箱紧凑安装于机床时的隔热设计

1.1 电气箱安装时隔热设计的必要性

设计的新型一体式往复走丝电火花线切割机床将电控柜分拆安装到机床本体上,采用电气箱紧凑安装在机床本体上的方式,即把电气箱贴合在机床本体表面上,但直接贴合安装存在热传导带来的热变形问题。电气系统由大量电气元件组成,这些电气元件统一安装在电气箱中。工作时,这些电气元件会产生大量的热量,如果直接贴合安装,这些

热量将传导至机床本体而产生热变形,影响机床精度。因此,有必要在机床本体与电气箱之间做隔热处理,阻隔电气箱体表面的热量向机床本体传递。

1.2 新型一体式机床电气箱贴合安装的设计

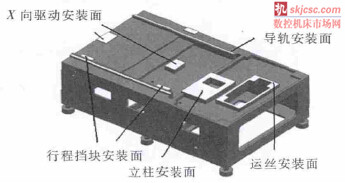

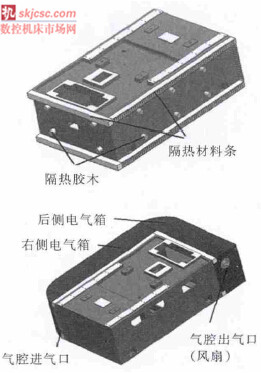

采取的隔热设计是在机床本体与电气箱各相向面之间形成一薄形循环气腔,四周密闭,设进出气口,使气腔内的空气与外部持续循环。图1 和图2是电气箱主要安装在床身本体的右侧与后侧。安装时增加了特别设计的隔热结构, 包括隔热材料条、隔热胶木等。其中,隔热材料条分别固定在机床床身右侧与后方的上下两端;然后,再在中间区域固定可支撑电气箱重量的若干隔热胶木,胶木两端采用螺栓连接,其高度与隔热材料条持平;接着,在机床床身的右侧与后方分别安装电气箱,电气箱通过隔热胶木用螺栓连接固定,箱中装有机床所需的电气元件;且隔热材料条保持与两侧电气箱的紧密接触,从而在电气箱与机床床身之间形成一个连贯的簿形气腔。同时,在气腔的末端,即后侧电气箱最左处安装一个气腔对流风扇。机床工作时,电气箱中的电气元件产生的热量,一部分被电气箱散热系统带出箱体,一部分传导到箱体表面,在与机械床身相向面大部被气腔阻隔;同时,通过气腔风扇的转动,带动气腔中的空气按同一方向进行流动,从而将气腔中少量的热量带走。

图1 床身本体三维图

1.3 薄型气腔隔热原理

根据工程传热学,如果电气箱与床身直接贴合固定的时候,两者之间的热量扩散可近似看成是金属体内部的传递,由于金属是热的良导体,故热量就会很快传导至机床床身。

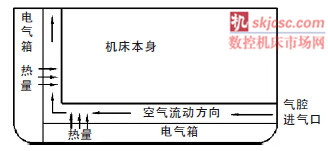

新型一体式往复走丝电火花线切割机床的电气箱与机床床身固定安装结构见图3。右侧与后侧电气箱体、机床床身和隔热材料条共同构建了一个气腔,在气腔对流风扇的带动下,空气按箭头方向进行单向流动。这种情况下,热量的传递将不再是直接热传导的形式。

图2 新型往复走丝电火花线切割机床电气箱安装图

图3 热量传导示意图

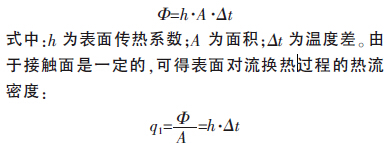

首先,电气箱体表面的热量在与气腔空气接触而发生热交换,热交换以对流换热(导热和热对流两种基本传热方式共同作用结果)的方式形成。在此过程中,热量的流通量Φ 符合牛顿冷却公式:

通过上述分析可知,电气箱体表面所带的热量将大量集中在箱体表面, 法向热传导速度较慢,单位时间内空气气腔所吸收的热量较少;而当气腔内的空气进行受迫流动时,气腔中少量的热量也会随空气流动路径以对流的方式迅速向外传递,因此整个气腔结构起到了隔热的效果。

如果电气箱直接贴合安装,热量将主要以热传导的方式传递,此时,其传递过程同样符合傅里叶定律。由于金属的导热系数λ≥20 W/(m·K),在相同的导热距离下(δ=30 mm),其热流密度q3≈667Δt。可见,q3远远大于q2与q1。由此可见,与直接贴合安装的电气箱相比,拥有空气气腔隔热设计的结构对机床本体的热影响将几乎为零。

2 、新概念工作液自动供给系统

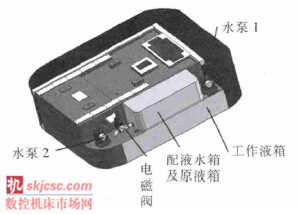

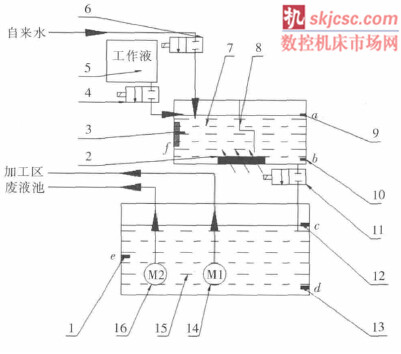

传统的工作液供给系统仅由工作液箱和水泵组成,本设计的工作液自动供给系统是一种全新的工作液供给系统。它直接安装在机床本体上,同时增加了自主的配液与换液功能, 替代了人工操作,提高了机床自动化程度,并使机床更整洁。工作液自动供给系统包括原液箱、配液水箱、工作液箱、搅拌装置、加热温控装置、电磁阀等部件,在水箱中还装有若干水位传感器(图4)。

图4 工作液自动供给系统

2.1 工作液自动供给系统工作原理

工作液自动供给系统具体工作原理见图5。当水位≤d 时,此时电磁阀3 打开,M1、M2 停止;直到工作液箱中的工作液到达水位c 时, 电磁阀3 关闭,M1 工作, 将工作液抽到工作区域。当水位≤b时,说明配液水箱中的工作液没有了,此时电磁阀3关闭,电磁阀13 开始工作,工作液原液由原液箱流到配液水箱中;直到配液水箱中的工作液原液到达

水位f 时(水位传感器14 可上下移动,根据所用工作液的配比进行调整),电磁阀13 关闭,然后电磁阀16 打开,自来水流入配液箱;直到配液箱中的混合液水位达到a 时,电磁阀16 关闭;接着,搅拌棒和加热温控装置(加热温控装置可根据温度自动调节加热温度并保持一段时间)工作,搅拌加热数分钟后停止,而电磁阀3 打开(若从工作液箱中的传

感器反馈的信息是工作液箱中工作液足够将不进行放液,若此时工作液箱中水位在d 以下将进行加液)。当工作液失效时(脉冲利用率达到某临界值),电磁阀3 关闭,M1 停止工作, 此时M2 将运行把失效工作液抽到废水池中,待到抽完时(此时水位在d以下)重复上述步骤。

图5 工作液自动供给系统原理图

1. 水位传感器2. 加热温控装置3. 可调式水位传感器4. 电磁阀5. 原液箱6. 电磁阀7. 配液水箱8. 搅拌装置9、10. 水位传感器11. 电磁阀12、13. 水位传感器14. 水泵15. 工作液箱16. 水泵

2.2 工作液自动供给系统优势分析

对比传统的往复走丝电火花线切割工作液供给系统,本设计的工作液自动供给系统优化了配兑工作液及后期工作液处理等繁琐问题,具体优势体现在以下几方面:

(1)传统的往复走丝电火花线切割加工时,需靠人为判定工作液的失效。新型工作液自动供给系统则以脉冲利用率为标准对工作液的失效进行定量检测,不需操作人员经常性的人工观察判断工作液是否失效。

(2)传统的往复走丝电火花线切割在更换工作液时,操作人员需把装有失效的脏工作液水箱(约70 kg) 从车间机床边搬运到下水道口用人力倾倒,然后人工配兑工作液,再继续切割,全过程繁琐、费时、费力,且会对工作环境造成污染。新型工作液自动供给系统在检测到工作液失效后,可自动抽出废工作液并更换新工作液继续加工,且新工作液的配兑可在废液抽出之前完成。

(3)传统的往复走丝电火花线切割机床工作液配兑需靠操作人员人为接入自来水注满水箱,再搬运回车间机床边,称重后按比例算出所需工作原液的重量,加入水箱中,再由人工搅拌将其均匀混合,然后才能继续切割。新型工作液自动供给系统在工作液的配兑上完全摒弃了人工操作,当需要添加新工作液时自动开始配兑,且通过传感器的控制可实

现工作原液与水的精确配比。

(4)在一些情况下,工作液还未失效,但水量已不够(如夏天高温时期,工作液挥发严重,工作液量低于水位e 时)。传统情况下,操作人员需及时发现该情况并进行补液, 否则就会使加工非正常中止,并有可能损坏水泵。而在新型工作液自动供给系统下,工作液系统可自动检测到工作液的不足,并及时进行补液。

新型工作液自动供给系统实现了从配液、供液、补液、换液和工作液状态检测全过程的自动化及智能化,提高了加工效率、加工质量和加工的连续性,减轻了劳动强度;同时,避免了人工操作时的脏液溢漏和人为随意倾倒废液造成的环境污染。

3 、新型机床的其他自动化设计

对新型一体式往复走丝线切割机床的整体结构进行了新的布局设计,增加了钣金外罩,使机床更整洁、环保(图6);同时,对机床的照明系统、上丝机构重新进行设计,提高了机床的自动化程度。机床原照明方式采用的是“单点设置”的光源,通过人工操作调整照明区域, 但仍存在照明死角。而新型机床采用了“多点设置”光源,即根据机床工

作所需,在照明区域设置多个固定光源,无需人工调整,实现工作区域全覆盖。

新型机床采用自主研发的自动定张力上丝系统,上丝时只需操作人员将电极丝一端紧固在贮丝筒上,之外无需人工干预,就能自动完成上丝和匀丝操作,使传统的靠人工上丝和上丝后匀丝的两个操作步骤合二为一,且匀丝效果更好,降低了操作人员的劳动强度,提高了工作效率。

图6 机床外观图

4 、结语

本着以自动化、环保、整洁、美观的理念,设计了新型一体式往复走丝电火花线切割机床。通过特殊隔热结构设计,有效解决了电气箱与机床本体紧凑安装时的散热难题,保证了机床的高精度。通过新型工作液自动供给系统实现了工作液的配兑、更换、补液的无人操作,大大提高了往复走丝电火花线切割机床的自动化程度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com