往复走丝电火花线切割多次切割工艺试验

2017-8-10 来源: 北京科技机械工程学院苏州新火花机床公司 作者:贾志新 刘译允 高坚强 黄磊阳

摘要:对“中走丝”电火花线切割加工机床的多次切割工艺参数进行了研究,围绕脉宽、占空比、峰值电流、走丝速度等因素进行实验。 采用综合评分法对实验数据进行处理,使多目标优化变为单目标优化。 通过正交试验法优化出第二次切割和第三次切割的工艺参数,并进行验证。 实验结果能为“中走丝”电火花线切割加工工艺提供参考。

关键词:中走丝;电火花线切割加工;多次切割;工艺试验

随着模具工业的发展及市场形势的需求,电火花线切割加工不仅要求切割速度快,还要求具有良好的加工表面质量。 传统的往复走丝电火花线切割机床之所以没有取得明显的突破,究其原因是运丝系统没有根本性改进,而近年来有所发展的“中走丝”线切割机床由于受到结构的限制,加工精度也未得到明显提高。 纵观我国的电火花线切割加工机床,并未按金属加工的一般原则进行加工,即将整个加工过程分为粗、中、细三档,故加工精度很难提高。 “中走丝”线切割机床的多次切割工艺优势很明显,因此,本文对其进行试验研究,通过实验量化“中走丝”多次切割所能达到的工艺水平。

1 .实验方案

先进行二次切割多因素正交试验,得出二次切割优化结果并进行验证;再进行三次切割多因素正交试验,得出三次切割优化结果并进行验证。 电火花线切割工艺的好坏更多地是由设备性能决定的,如果零件的加工需通过多次切割来完成,则必须兼顾切割速度和表面粗糙度这 2 项工艺指标,本文就以此来探究“中走丝”多次切割的工艺规律。

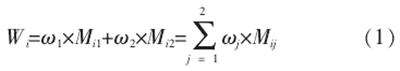

实验采用综合评分法来评估各组合的优劣,从中选出较优的切割参数组合。 综合评分法是根据每个实验指标重要程度的不同来分配权重系数,然后对各组实验进行相应的评分,评分公式为:

式中:Wi为各组对应的加权综合评分;Mij为切割速度和表面粗糙度 2 个评价指标的各自得分;ωj为各指标权重。这样,多指标问题就转化成为以实验综合得分为指标的单指标问题。

2. 二次切割实验

2.1 实验准备

二次切割实验选用厚 40 mm 的 Cr12 材料,在M332“中走丝”电火花线切割机床上进行,测量设备有表面粗糙度仪、浓度检测仪、数显千分尺等。

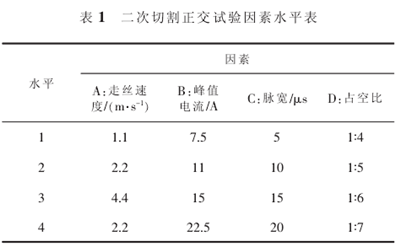

采用正交试验,因素有 4 个,分别为:走丝速度(A)、峰值电流(B)、脉宽(C)及 占空比 (D)。 由于走丝速度的水平数为 3 个,其余均为 4 个,没有合适的正交试验表可选,故用拟水平法将认为可能较合适的走丝速度 2.2 m/s 重复一次,凑成四水平,从而选用较合适的正交表 L16(45),第 5 列不使用(表 1)。

在二次切割前,第一刀切割选用单次切割正交优化所得的参数为:脉宽 30 μs,占空比 1∶4,峰值电流 45 A,走丝速度 6.6 m/s。 第二刀的理论修刀量为45 μm。

2.2 实验数据分析

第二次切割作为第一次切割和第三次切割之间的一次过渡,其主要作用是修正,在提高加工精度的同时,保证较高的表面质量和加工速度。 因此,第二次切割的优化工作可采用评分法进行较简单的优选,得出一组加工速度较高、表面粗糙度值较低的参数组合。

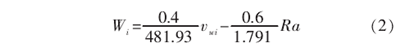

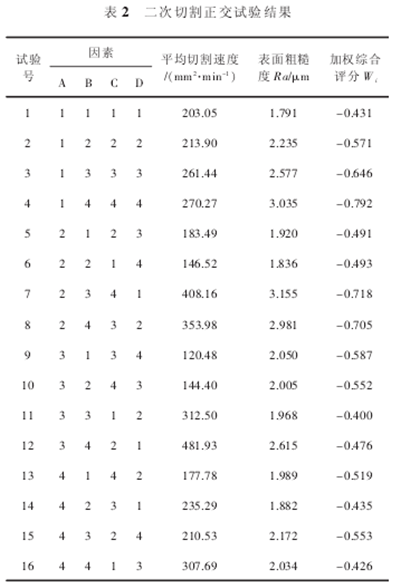

二次切割正交试验结果见表 2, 以最高切割速度 481.93 mm2/min 作为切割速度基准 1, 以最佳表面粗糙度 Ra1.791 μm 作为表面粗糙度基准 1,Mi1为各实验结果的切割速度与切割速度基准 1 的比值,Mi2为各实验结果的表面粗糙度值与表面粗糙度基准 1 的比值的相反数。 由于越往后的刀次,其表面粗糙度的权重越高,故多次切割的第二次切割权重分配为切割速度 40 %、表面粗糙度 60 %,所得加权综合评分记为 Wi。 因此,二次切割实验各组的加工结果所对应的综合加权计算公式为:

式中:Wi为第二次切割各组对应的加权综合评分;vwi为第二次切割的切割速度;Ra 为第二次切割的表面粗糙度。

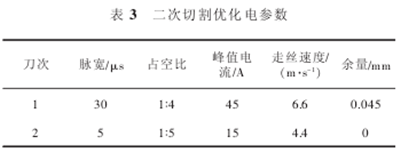

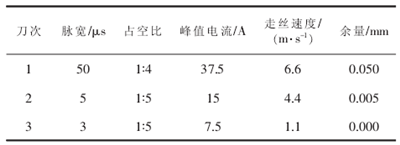

由表 2 所示的加权综合评分可看出,得分最高的为第 11 组, 所以第二刀切割应选用该组对应的参数设置,即走丝速度 4.4 m/s,峰值电流 15 A,脉宽 5 μs,占空比 1∶5。 优化结果见表 3。

对综合评分法得出的优化方案进行 3 次样件切割验证实验,测量结果为:二次切割的平均切割速度为 318.60 mm2/min, 加工表面粗糙度的平均值为 Ra2.000 μm; 对该结果进行综合评分为-0.406,

高于表 2 所示的其余 15 组方案, 表明该优化参数组合能稳定地实现较优的二次切割工艺。 同时,与第一次切割所得的切割速度 50.28 mm2/min、表面粗糙度 Ra2.79 μm 相比,明显效率更高、表面质量更好。

3 .三次切割实验

3.1 实验准备

三次切割实验选用厚 20 mm 的 Cr12 材料,在M332“中走丝”电火花线切割机床上进行,测量设备有 TR210 表面粗糙度仪、浓度检测仪及千分尺。

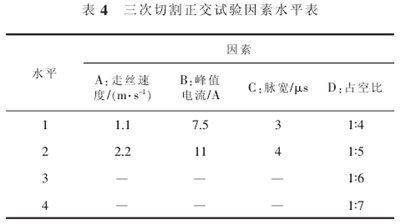

本实验的目的是建立相应的修刀加工工艺数据库,优化出一组或多组能保证较优表面粗糙度的修刀参数。 为此设计了正交试验,其因素水平见表4。 其中,占空比的水平数为 4 个,其余因素的水平数为 2 个,故选用正交表 L8(4×24)进行正交试验,第5 列不使用。

按表 3 所示的参数进行第一次、 第二次切割。因为第三次切割的主要作用是修光,使工件表面粗糙度值达到尽可能低的水平,同时仅需保证能进行连续稳定的放电加工即可,所以三次切割实验选用较小的理论修刀量(5 μm)和较小的脉冲能量。

3.2 实验数据分析

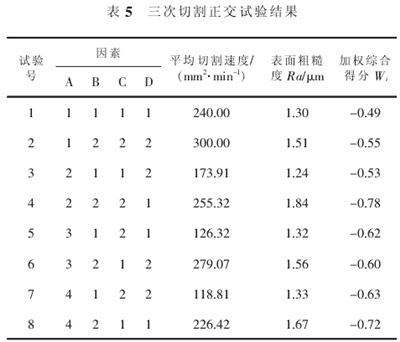

三次切割正交试验结果见表 5, 以最高切割速度 300 mm2/min 作为切割速度基准 1, 以 最佳表面粗糙度 Ra1.24 μm 作为表面粗糙度基准 1,Mi1为各实验结果的切割速度与切割速度基准 1 的比值,Mi2为各实验结果的表面粗糙度与表面粗糙度基准 1的比值的相反数。 由于第三次切割主要考虑表面粗糙度,所以切割速度权重系数为 30 %,表面粗糙度权重系数为 70 %,则所得加权综合评分 Wi为:

式中:Wi为第三次切割各组对应的加权综合评分;vwi为第三次切割的切割速度;Ra 为第三次切割的表面粗糙度。

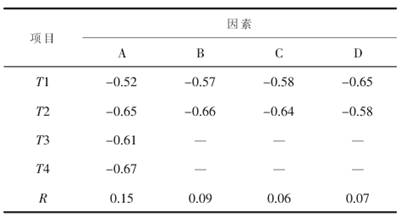

对加权得分进行极差分析, 结果见表 6。 可看出,因素 A 应取 1 水平,因素 B 应取 1 水平,因素 C应取 1 水平, 因素 D 应取 2 水平, 即最优组合为A1B1C1D2。 此时,综合评分最高,切割效果最佳。

三次切割的优化结果见表 7。 对其进行验证发现,第三刀平均切割速度为 170.5 mm2/min,加 工工件总体平均切割速度(即加工工件的表面积与总时间的比值)为 55.08 mm2/min,加工表面粗糙度的平均值为 Ra1.15 μm。 该结果的综合得分为-0.479,高于表 5 所示的 8 组方案,表明该参数组合能稳定地实现较优的三次切割工艺。 和之前所做的一次切割与二次切割实验相比,切割总效率有所提高,表面粗糙度 Ra1.15 μm 已达到传统机械精加工的精度范畴。

表 6三次切割综合得分极差分析表

表 7三次切割优化电参数

通过优化工艺参数来满足“中走丝”电火花线切割加工需求,能极大地提高机床加工精,丰富线切割工艺数据库。

4 .结论

(1)本文对“中走丝”电火花线切割多次切割工艺参数进行优化,运用综合分析法得出第二次切割和第三次切割的较优工艺参数,并进行了验证。

(2)二次切割最优方案中 ,第 二刀切割速度达到 312.5 mm2/min,总体平均切割速度为 78.49 mm2/min,表面粗糙度的平均值达到 Ra1.97 μm。

(3)三次切割最优方案中 ,第 三刀切割速度达到 170.5 mm2/min,总体平均切割速度为 55.08 mm2/min,表面粗糙度可达 Ra1.15 μm。

(4)通过多次切割工艺参数的优化 ,得出既能保证表面粗糙度、又能提高加工速度的参数,为“中走丝”电火花线切割加工工艺提供指导。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com