液氮冷却实现电火花工具电极低损耗仿真研究

2017-8-1 来源:山东理工大学 机械工程学院 作者:毕方淇,李丽

摘要:工具电极损耗对工件的精度有较大影响.从电火花加工实质为热能加工着手,对常温和液氮冷却下工具电极单脉冲放电温度场进行对比、分析,通过传热理论得出常温下和液氮冷却时工具电极表面温度场及其变化曲线.结果表明:脉宽内,液氮冷却可降低放电点最高温度和温升;脉间内,液氮冷却可将放电点温度在极短时间内冷却至初始温度,从而减少因热量累积导致的工具电极损耗.因此,液氮冷却可有效降低工具电极损耗.

关键词:液氮;电火花;温度场;冷却

电火花工具电极损耗是影响电火花加工精度的重要因素,也是学者研究的热点.各类研究不仅从工具电极损耗机理进行深入探索,如今也已通过多种途径实现对电火花工具电极损 耗的有效补偿或降低:邓容等通过实验提出了微细电火花加工的适时补偿方法[1];李冬林等通过试验发现铸造工具电极时,在铸液中加入 Cl-和某苯基添加剂可强化铸层的耐电蚀性能[2].李丽等经试验验证,通过向铜基工具电极中沉积 SiC,可有效提高工具电极的抗电蚀性能[3];明平美等研究得出,向铸造工具电极铸液中添加稀土元素,也可提高工具电极的抗电蚀性能[4].但热腐蚀才是电火花加工的物理本质[5],设法通过降低工具电极温度来降低损耗也是一种十分有效的方法,

因此液氮冷却实现电火花工具电极低损耗是电火花加工领域 研 究的热点,Sidhu Buta S等研究认为,使用超低温处理过的电极可延长电极寿命,提高加工精度[6].Srivastava V 等认为通过使用超低温对电极进行冷却,不但可以降低工具电极损耗,同时能够提高加工精度,但可能导致表面微裂纹的产生[7-9].

本文通过 ANSYS FLOTRAN CFD流体仿真及热传导理论对降低工具电极损耗的方法进行研究.

1.分析方法及有限元模型

1.1理论模型

工具电极放电区域的冷却模型应建立在稳定的冷却工作介质流动基础上,不应简单施加温度边界载荷.同时,现有仿 真均对电火花进行微观建模仿真,不考虑宏观因素,该方法不适用于本文所要处理的问题.因此,本文按照液氮冷却装置实际大小建立有限元仿真模型,并将放电区域进行足够程度加密.仿真分为4个步骤:(1)建立冷却流体流动区域模型,加载边界条件,进行稳态流场分析;(2)在稳态流场下,计算流场稳定后的工具电极温度场;(3)在工具电极表面放电点处施加热生成载荷,瞬态模拟脉宽内火花放电并计算放电点处温度场及温度上升曲线;(4)去除热生成载荷,瞬态模拟脉间内冷却流体及工作介质的冷却作用.由此,完成一个完整的单脉冲放电模拟过程.选择液氮作为冷却流体,并作如下假设:(1)液氮在工作过程中不发生相变;(2)液氮为不可压缩连续流体[1 0];(3)流场稳定后处于稳定状态,流场物理量只与空间欧拉坐标有关而与时间无关[1 0];稳态流场计算后,继续进行稳态温度场分析,本文采用 ANSYS FLOTRAN CFD 进行分析,因此,流场迭代收敛后,温度场将自然收敛[1 1].单脉冲瞬态温度场分析时,首先需计算理论模型可承受最大单脉冲火花放电能量,可根据其电容及电路损耗,经由下式进行计算[1 2]:

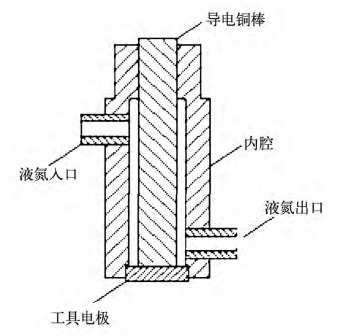

式中:W为放电间隙释放总能量(J);U(t)为极间电压(V);I(t)为放电电流(A);T为放电持续时间(s).1.2 工具电极液氮冷却工具电极液氮冷却示意图如图1所示,液氮冷却电火花加工所采用的机床可以是普通的电火花加工机床,不同之处在于:工具 电极外侧包裹了一个腔,在腔的左右两侧各有一个高低不同的开口,当电火花加工时,将液氮从较高的开口送入内腔,对工具电极进行冷却,继而从较低的开口溢出,从而完成对工具电极的冷却。

图1 工具电极液氮冷却示意图

1.3数值分析模型

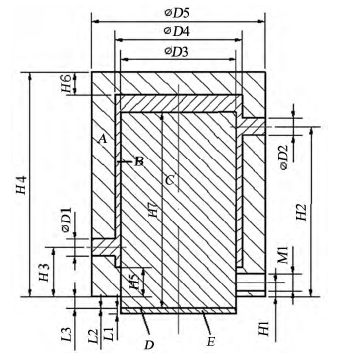

仿真模型尺寸如图2所示.

图2 仿真模型尺寸

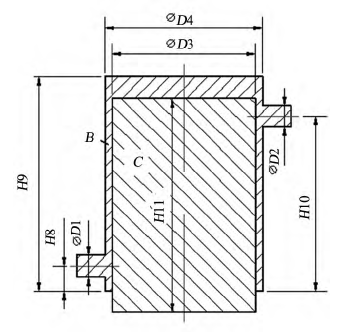

如图2所示,最外面一层剖面线稀疏区域 A 为钢套,通过工装固定在火花机主轴头;中间一层区域B 为液氮;最里面一层区域C 为紫铜工具电极;在工具电极下面为薄薄的一层区域 D,代表工作介质;最下面一层区域E 为钢工件.其具体尺寸为:(1)直径位置区域:流体出口 D1=3mm;流体入口D2=3mm;工具电极直径D3=20mm;流体内径 D4=22mm;钢套外径 D5=32mm。(2)螺纹尺寸:工具电极固定螺纹孔 M1为 M3的螺纹孔。(3)竖直距离区域:工具电极固定螺纹孔竖直定位 H1=3mm;流体出口竖直定位 H2=30mm;流体入口竖直定位 H3=9mm;钢套总高度 H4=39mm;钢套底 部 厚 度 H5 =5mm;钢 套 顶 部 壁 厚 H6 =4mm;工具电极高度 H7=34mm.(4)位置及厚度区域:工件厚度 L1=1mm;工作间隙 L2 =50μm;工具电极底面与钢套底面距离L3=2mm。由于工作模型较为复杂,为减少网格数量并减少无意义仿真运算量,对仿真模型进行简化,去除钢套、工作介质及工件,并减少工件长度.实际建立仿真模型如图3所示.其具体尺寸为 H8=4mm ,H9=31mm ,H10=5mm ,H11=30mm .由于铜在低温时热导率比常温时要大,而在热传导中,热导率起主要作用,因此减少4mm 工具电极长度对仿真精度的影响可以忽略.

图3 实际建立仿真模型

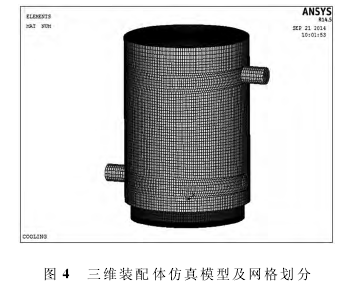

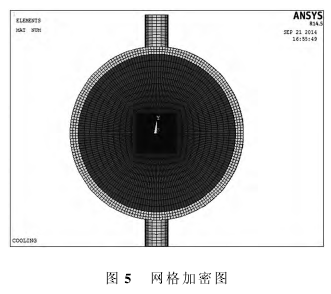

根据图3建立三维装配体仿真模型并进行网格划分,如图4所示.其中浅色区域为冷却流体,深色区域为工具电极.所有网格均采用正六面体结构化网格,无关性检验后,网格单元总数为478 891,其中流体区域153 447,工具电极325 444.由于该仿真建立的是宏观模型,因此必须对放电区域进行网格加密至微米级别,但由于如此加密将大大增加仿真运算量,因此将网格略微稀疏至20μm.网格加密如图5所示.虽然网格有所稀疏,但反映的液氮对工具电极降低损耗的趋势是完全相同的,因此并不影响方法验证的可靠性.在稳态流场和稳态温度场分析后,将进行瞬态温度场分析,由于石墨电极可适用最大电流密度为3~5A/cm2,紫铜电极可达到的电流密度稍大[13].因此选取仿真电流密度5A/cm2,根据工具电极直径 ΦD3=20mm 可知,最大电流为15A ,电流密度15A 时最佳脉宽90μs.根据放电能量计算公式以及工具电极获得能量比例份数[14],可计算得知工具电极获得的脉冲能量约为1.2×106。

2.仿真及结果分析

2.1流场仿真及结果分析

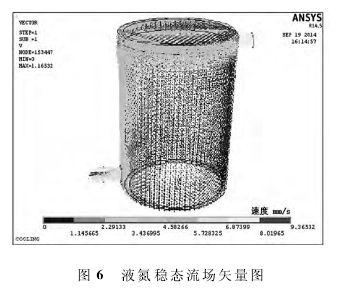

建立三维电火花加工模型进行稳态流场分析,由于液氮密度较大,在 -195.8°C时,其密度ρLN =808.3kg/m3,接近于水的密度,若选择缸套下方为流体入口,液氮压出将需要较大压力,且冷却效果不易控制,同时液氮消耗较大.因此选择缸套上方为流体入口,入口压力 4kPa,调节 收 敛条件,对 模型进行600次迭代稳态分析,得到图6液氮稳态流场矢量图.从图6中可以看出,流体速度最高处在钢套底部流体出口位置,最高速度为9.365 32mm/s.

2.2 稳态温度场仿真及结果分析

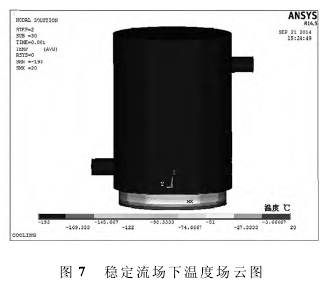

以图6所示流场为基础,关闭流体流动计算,对流体区域施加流体温度载荷 -193°C,在工具电极底面施加热对流边界条件,环境温度20°C,迭代运算200次,得到如图7所示的稳定流场下温度场云图.

从图7可以看出,除施加热对流边界条件表面,工具电极其余基体材料温度均在20°C之下.这是因为在仿真中,施加热对流载荷必须设定环境温度,因此,工具电极底面在不施加热生成载荷时最低温度为20°C,但在现实加工及冷却时,由于液氮不断吸收热量,放电点周围温度将低于20°C.

2.3 脉宽内瞬态温度场仿真及脉宽结束时结果分析

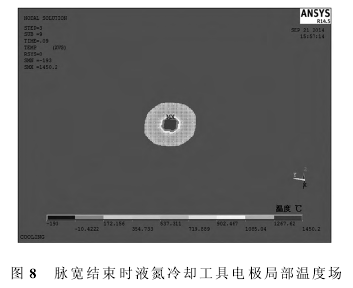

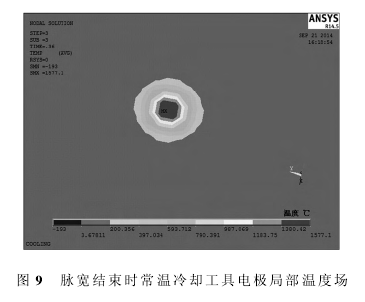

得到稳态温度场之后,于工具电极底面加密区域施加 数 值 分 析 时 计 算 出 的 热 生 成 载 荷 1.2×106并按照脉宽设定瞬态 分析步长及迭代次数:脉宽90μs,步长0.01s,迭代次数9次,子步数设为10步.为证明液氮对工具电极冷却效果和对降低工具电极损耗的作用,此处分为两个仿真,并进行结果对比:脉宽结束时液氮冷却稳态温度场下工具电极局部瞬态温度场如图8

所示,脉宽结束时常温及常规冷却下工具电极局部瞬态温度场如图9所示.

根据对比可知在放电脉宽结束时,液氮冷却下,

相同的脉宽和放电能量内,放电点达到的最高温度只有1 450.2°C,低于常温冷却时相同放电位置达到的最高温度1 577.1°C.两仿真具有相同的电参数和脉宽,即具有相同的放电能量,而在相同位置施加同样的热生成载荷时,该单元的温度上升应该是相同的.但经过液氮冷却的工具电极局部基体温度较低,因此从一个较低的温度起始点增加一个相同温升便会得到一个较低的温度.但实际仿真结果并不这么简单,放电脉宽结束时,液氮冷却下放电点最高温度为1 450.2°C,而常温冷却时放电温度达到1 577.1°C,两者之间的温度差仅为 -127°C,大大小于 -193°C.相同放电点达到的最高温度不同的原因主要有两点:(1)工具电极放电点与工具电极内部基体发生热交换,由于液氮冷却时工具电极内部温度要低于常温,因此,其热交换效率高于常温冷却,因此液氮冷却模型放电点处温度将低于常温冷却下放电点温度.(2)在工具电极底面施加热的对流载荷,将不断产生工具电极与外界环境的热交换,使得放电点处温度无法达到 -193°C,从而部分削弱液氮的冷却效果,使得两仿真温差达不到193°C.除此之外,根据紫铜的热力学属性可以知道,紫铜的热导率随温度的降低会略微增加,而比热容略微减小,但由于在传热过程中热导率起主导作用,因此,液氮循环也会略微增加紫铜的导热性能,从而加快放电点处热量向基体内部传导,这也将对仿真结果起到一定影响.

2.4脉间内瞬态温度场仿真及脉间结束时结果分析

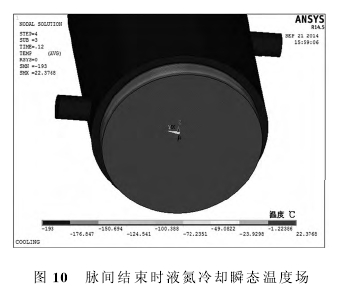

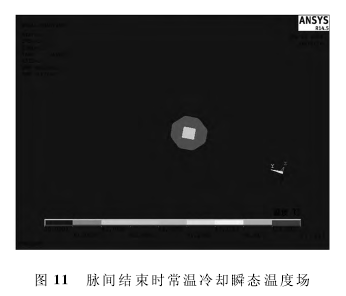

电火花加工中,在两次放电之间必须有脉冲间隔的存在,主要目的是冲走电蚀产物、冷却放电点和促使被击穿工作介质消电离.因此,在脉宽仿真后继续进行脉间瞬态温度场仿真才能更真实体现液氮循环对电火花工具电极放电的冷却效果.根据实际加工参数,脉间选取为30μs.此时删除脉宽仿真时施加的热载荷,并设定瞬态分析步长及迭代次数:脉间30μs,步长 0.01s,迭 代 次 数 3 次,子 步 数 设 为 10步.图10为脉间结束时液氮冷却瞬态温度场,图11为脉间结束时常温冷却瞬态温度场.

由图10可以看出,脉间结束时,经液氮冷却后,放电点周围最高温度为22.376 8°C,基本达到放电前初始温度;而图11显示常温冷却下脉间结束时,靠近工作介质表面温度虽达到41.703 8°C,但基体内部最高温度却达到117.667°C.因此,在常温冷却下,若后续放电点位于该放电点周围时,将极易导致工具电极放电点及其周围区域发生热量累积,从而造成工具电极损耗增加;相反,通入液氮循环后,工具电极单脉冲放电点处无论基体还是表面,最高温度只有22.376 8°C,与放电前温度极为接近,无法造成热量的累积,降低了工具电极因热量累积产生的损耗,从而提高了工件加工精度.而且由于通入液氮后出色的工具电极冷却效果,在降低工具电极温度的同时也将降低了工作介质温度并加快了工作介质冷却速度,继而降低单个脉冲放电后放电通道内粒子的自由能,使得正负粒子更易于复合,从而极大程度减少二次放电,再次提高工件加工精度.

2.5放电点处节点温度变化

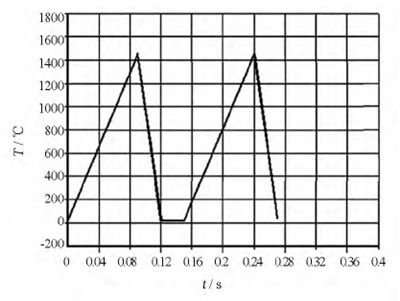

为说明脉宽和脉间内液氮冷却所起到的作用,建立了液氮冷却下火花放电点处的温度变化曲线如图12所示.从图12中可以清晰的看出,通过液氮冷却,放电点处在受热后迅速升温至1 450.2°C,而在30μs脉间后重新回到放电前初始温度.由此,得出结论:在放电脉宽内,液氮冷却降低了工具电极局部能达到的最高温度,并提高工具电极的热导率,在一定程度上降低了工具电极损耗;在脉间内,液氮冷却可使放电点在极短时间内回复放电前初始温度,从而防止热量累积,有效降低工具电极损耗.

图12 液氮冷却下火花放电点处温度变化曲线

3.结束语

通过常温和液氮冷却电火花加工对比仿真、分析得知:在放电脉宽内,液氮冷却可降低工具电极放电点能达到的最高温度,并提高工具电极的热导率和放电表面热交换效率,使得热量以更快的速率向工具电极基体内传导,在一定程度上降低了工具电极损耗;在脉间,液氮可使放电点以极快的速率降低温度,基本回复放电前初始温度,有效防止发生热量累积,从而降低工具电极损耗并提高工件表面质量.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com