电火花刻伤在无损检测技术中的应用

2017-7-11 来源:北京理工大学 作者: 张卫民,邱忠超,秦峰,李宇峰

摘要:基于电火花刻伤的原理研制出新一代刻伤设备———DYBH-NEN-Ⅱ型数控电火花刻伤机,描述了新型电火花刻伤机的结构特点和工作原理。通过对平板试件与圆管试件进行人工刻伤,验证该设备的加工试验效果。结果表明:DYBH-NEN-Ⅱ型数控电火花刻伤机性能先进,能满足刻蚀微小伤型的需求,且技术成熟、加工性能稳定,可以满足于航空、核电、铁路、压力容器等行业的检测需求。

关键词:电火花刻伤;人工缺陷;DYBH-NEN-Ⅱ型数控电火花刻伤机;圆管刻伤

在无损检测技术领域,标准试块的制作十分重要。因为超声、涡流等仪器的检测灵敏度和精度等技术指标,必须通过标准试块的缺陷进行标定。标准人工缺陷的加工方式主要有机械加工式、化学腐蚀式和电火花加工式。机械加工一般指精密机床加工,制作比较方便,但它对微小缺陷难以保证精度,成品率低;化学腐蚀是利用腐蚀的时间长短来控制缺陷深浅,难以达到较低的粗糙度;电火花加工则能适应微小缺陷形状加工,在微小缺陷检测技术研究中应用广泛[1]。刻伤技术的研究,为标准缺陷的制作提供了实际技术手段。一些无损检测方法如超声检测等,通常采用圆孔当量尺寸计算的方法评定误差[2],但这种方法存在下列问题。第一,实际工程结构的损伤检测,特别是疲劳损伤的检测,还是以和槽型伤相近似的裂纹缺陷为主,用圆孔代替槽型伤,在超声检测中存在声学反射机制不一致等诸多问题,尽管电火花小孔机容易加工尺寸和形状精确的微小圆孔,但实际检测时,会存在较大误差;第二,现有一些重要零件如飞机叶片等,由于此前技术手段限制,规定的缺陷标准过于宽泛,难以适应高温、高载、高速的技术要求。随着现代工业技术的发展,对微小缺陷的检测能力要求不断提升,以便早期发现缺陷,将裂纹等缺陷消灭于萌芽状态中。事实上,对于一些重要零件,尤其是航空产品,是不允许有裂纹等缺陷出现的,只要发现超标缺陷,即可判废。此外尚有激光微刻等技术手段可以实现微小槽型缺陷的制作,但由于多种因素影响,加工出的缺陷类型重复度差,几何精度难以准确评价,因而在无损检测技术领域,激光加工等技术加工的缺陷并不适用,一致公认的还是电火花刻伤技术的应用。

电火花刻伤技术是利用电火花高温蚀刻效应制作标准人工缺陷,是电火花加工技术在无损检测技术领域的拓展。在加工电极精度较好的情况下,人工缺陷的尺寸和几何形状精度能得到较好保证,且重复度较高,可以精确制作出宽度为0.08~0.1mm 的槽型缺陷,而此范围的槽型缺陷在无损检测技术领域属于公认的微小伤型,符合国际上包括美国在内的各种检测标准,尺度更小的标准缺陷目前尚无可靠加工制备方法。尽管电火花刻伤技术比较成熟,华中数控等很多企业都有类似产品,但在无损检测技术领域,还有进一步推广应用的潜力,同时在设备研制方面还有继续丰富其功能的可能。

1.新型电火花刻伤机结构性能分析

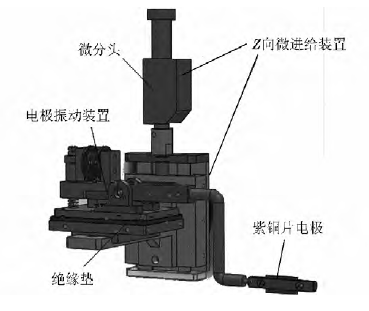

DYBH-NEN-Ⅱ 型数控电火花刻伤机是由北京理工大学和北京德源博汇科技有限公司联合研制的新一代刻伤设备。该设备主要包括电极进给、振动系统、脉冲电源、供油冷却系统四大部,蚀刻装置电路部分核心器件采用增强型场效应管[3],由555芯片控制产生的脉冲信号加于场效应管门极对直流电压进行斩波得到需要的脉冲电压,机械部分利用交流线圈励磁使起振块以交流频率起振,产生的振动由杠杆原理传递到安装有紫铜片电极的电极夹具上,进而得到紫铜电极的规律振动,以防止蚀刻加工过程中产生短路现象。蚀刻装置电路部分是在脉冲信号发生经典电路的基础上改进得到的,机械结构简单,通过微调与粗调配合的调节方案使得加工进给功能经济实用。该微缺陷脉冲电蚀刻装置具有小型化的特点,能耗较低且加工效率高,加工操作简单方便,满足了标准微缺陷的加工要求。设备可以完成的主要功能及技术参数为输入电压:AC220V +20%,50~60 Hz;输入电流:0.1~3A;输出脉冲电压:90,120,150V 三档;输出脉冲电流:最大3A;脉冲频率:0.4~4kHz细分为5档;输出指示:指针式电压表、电流表;振动频率:50Hz,振幅:可根据需要调节;电极宽度:0.08~1.0mm;电极长度:5~50mm;刻伤深度:0.1~5 mm;加工工件范围:各类导电材料块、板件外表面,管棒、孔内表面。电火花刻伤机的部件连接关系如图1所示,从图中可以看出,该设备主要由电极进给、振动系统、脉冲电源、供油冷却系统四大部分组成。其中电极进给机构提供加工中电极的Z 向运动,振动系统利用交流励磁产生固定频率的振动,经杠杆传递到电极夹具。装置的脉冲电源为自主研发的专用脉冲电源,加工中产生的热量由供油冷却系统加以及时冷却。

图1 电火花刻伤机部件连接关系

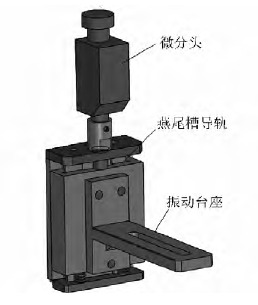

在方案实施过程中,振动座的Z 向移动由微调和粗调两种方法搭配实现。其中,微调的工作由数字型微分头推动振动座在燕尾槽中精密运动,此微分头采用常用外购件,其高精度保证了加工中进给精度达到微米级。粗调由大行程、高进给速度的齿轮齿条机构实现。如此设计,既保证了足够的行程范围,又保证了进给控制的高精度要求。电极进给机构如图2所示,主要由微分头、燕尾槽轨、振动台支架三部分组成。

图2 电极进给机构

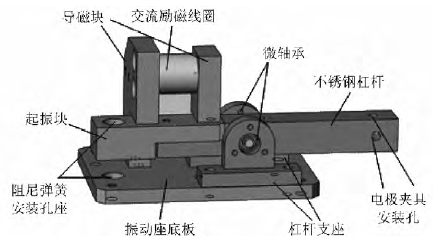

图3为装置的电极微振动机构。根据电脉冲电蚀刻加工的特点可知,加工过程中,需要紫铜电极以一定频率和一定振幅振动[4],为此设计了专用的振动发生装置,振动的产生由通过线圈的50Hz、15V的交流电产生交变磁场,经过导磁磁路,激励具有一定质量的机械起振块以50 Hz的振动频率起振,这个振动由杠杆传递到刀架及其上面安装的刀片。振动系统的励磁电源采用普通交流电频率,基本保持不变,与之对应的电极振动工作稳定可靠;同时,电极在蚀刻加工过程中,不受普通机械加工时产生的切削力,且振动源到电极输出之间的连接强度比较高,电极质量小,所以电极的振幅也恒定可靠。总之,该电极振动系统设计简单,工作可靠。金属微缺陷脉冲电加工装置机械部分整体结构如图4所示。

图3 电极微振动机构

图4 金属微缺陷脉冲电加工装置机械部分整体结构

电源系统主要由脉冲信号发生模块、MOS管驱动模块、5,15,150V 供电模块、过流保护模块以及MOSFET输出模块等组成。其系统组成原理如图5所示。

图5 微蚀刻装置电路系统构成

电源系统分为三路:一路通过对220V 交流电变压、整流、滤波后得到90,120,150V 的直流电压,加在 MOSFET 的漏源极间;另一路对 220V 交流电压做相同处理后得到5V 直流电压为芯片提供工作电压;第三路对220V 交流电压做相同处理后得到15V 直流电压加到光耦的输出端,驱动场效应管工作进行斩波。为电路中直流供电的通用变压、整流、滤波电路、5,15,150 V 直流电压均 如 此 得 到。根据脉冲电源的设计要求,为实际工程使用方便,脉冲频率和占空比需要有5个档位切换即可。

2.加工试验结果分析

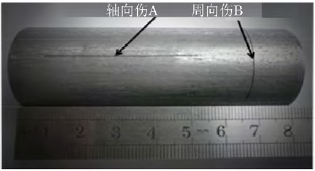

刻伤机适用于铝、铁等一切导电金属材料,加工便捷,易于操作,加工速度快、智能化程度高。图6、7为在平板和圆管上的加工示例。图6为平板加工试件,槽型伤的尺寸为,A:40mm×0.1mm×0.85mm;B:20 mm×0.15 mm×0.4 mm;C:3.12 mm×0.1mm×0.15mm。图7为 圆 管加工试件,槽型伤的尺寸为,A:40mm×0.1mm×0.6mm;B:20mm(弧长)×0.15mm×0.4mm。

图6 平板试件上的槽型伤

图7 圆管试件上的槽型伤

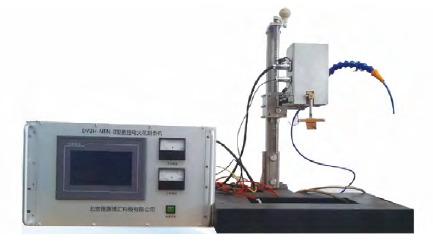

图8、9为电火花刻伤机外型图,该机型包括两台设备,可以在实验室环境下进行操作和在生产现场使用操作。

图8 DYBH-NEN-Ⅱ型数控电火花刻伤机机型1

图9 DYBH-NEN-Ⅱ型数控电火花刻伤机机型2

3.结论

DYBH-NEN-Ⅱ 型数控电火花刻伤机性能先进,可以满足刻蚀微小伤型的需求,且技术成熟、加工性能稳定,可以满足于航空、核电、铁路、压力容器等各行各业的检测需求,也期望和工业部门同行开展合作,使这项技术得到卓有成效的推广应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息