光纤激光切割机特殊工艺设定对切割质量的影响

2017-7-27 来源: 江苏扬力数控机床有限公司 作者:田 辉 ,李 妮 ,翟东升

摘要:通过对激光切割机切割质量的大量试验研究,从激光切割加工特殊工艺要求来分析穿孔技术、引线设置和拐角设置等特殊工艺设定对切割质量和加工效率的影响。

关键词:激光切割机;特殊工艺;切割质量;脉冲穿孔;引线设置;拐角设置

就金属板材加工而言,采用激光切割工艺可节约昂贵的模具费用,缩短加工周期,对新产品开发、单件小批量生产和多品种轮番生产有着明显的优势。 本文基于在切割应用方面的使用经验,介绍影响切割质量的主要因素之外的穿孔技术、引线设置和拐角设置三方面工艺参数对切割质量的影响。

1.穿孔技术

任何一种热切割技术(如激光加工、等离子加工、火焰切割等),除少数情况可以从板材边缘开始外,一般都必须在金属板材上预穿一小孔,然后进行后续加工。穿孔质量的好坏直接影响到切割轮廓的质量,特别是轮廓尺寸接近板材厚度的小轮廓;其次,穿孔时间长短也直接影响到切割加工的生产效率,所以穿孔技术是激光切割加工的关键技术。常见的穿孔方式有以下三种。

1.1 爆破穿孔

如图 1 所示,爆破穿孔又称为直接穿孔(CW 方式),利用激光光束的连续性的工作原理,在加工材料的表面的某个地方,形成一个凹坑,然后根据激光束以及同轴的辅助气体的加入,形成一个孔型,再根据设备以及材料的对位差,形成穿孔缝隙,最终完成整个爆破穿孔过程。

此穿孔过程中产生缝隙的大小跟板材的厚度成正比。加工材料越厚,其穿孔的缝隙就越宽,造成的材料浪费越大。爆破穿孔的优点是可以大幅度提高穿孔时间,从而提高生产效率,缺点是在穿孔时,会发生大量熔融金属向上喷的现象,容易污染光纤激光切割头中的保护镜片,同时厚板切割加工小孔(直径<板厚)时,由于穿出来的孔的直径可能会超过所需要切割轮廓的直径,会导致产品报废。

1.2 脉冲穿孔

脉冲穿孔采用的是激光束中最强大的高峰值的脉冲激光进行穿孔,脉冲激光束的功率可以达到额定功率的 2.5 倍左右,能够使加工材料熔化甚至汽化。脉冲激光利用的是逐步深入的工作原理,对于厚型材料的加工,不影响切割效果,只是切割速度变慢,因此在加工质量方面,要高于爆破穿孔,如图 2 所示。当碳钢材料的板厚在10mm 以上时,使用脉冲穿孔则加工时间会急剧增加。

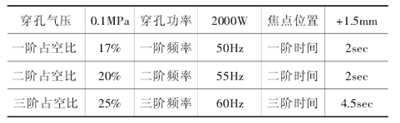

从理论上讲,通常可以改变穿孔的条件有焦距、喷嘴位置、气体压力等,但实际上由于时间太短,改变以上的可能性不大。在实际生产中主要采用改变激光平均功率的方法实现。具体方法有以下三种①改变脉冲占空比;②改变脉冲频率;③同时改变脉冲占空比和频率。实际结果表明,第③种效果最好,穿孔质量比较高而且稳定。

表 1 是扬力 ML-3015F(IPG 2000W)碳钢 12mm脉冲穿孔工艺数据(三阶穿孔工艺)。

表 1脉冲穿孔工艺数据表

1.3 变焦穿孔

变焦穿孔的原理是切割头上方安装变曲率半径镜片(VRM),在穿孔过程中适时改变镜片的曲率半径从而改变焦点的相对位置,达到节省穿孔时间、提高穿孔效率和稳定性的目的。大量的穿孔试验数据表明,该穿孔方式比上述两种方式效率可提高 20%以上。其缺点是由于频繁改变曲率半径大小,镜片长时间使用容易损坏,镜片的制造成本也比较高,目前没有能够得到大批量应用。综上所述,激光切割加工穿孔工艺无非采用上述一种或多种的组合,需根据实际情况进行选择。考虑到热效应对切割加工的影响,有时还需要采用预穿孔技术或者间隔穿孔技术来切割产品,以便加工出优质的产品。

2.引线设置

在正常切割过程中,通常采用 CW 模式进行穿孔。该类型穿孔时间短,但正如以上所述,该方式会产生一个比脉冲穿孔更大的孔。因此,起切穿孔的位置通常选在轮廓的外边。穿孔和实际轮廓之间的切割线称之为引入线,结束时出来的那部分切割线称之为引出线。引入/引出线的设置对切割加工质量也至关重要,引线设置主要分为引线长度和引线类型两方面。

2.1 引线长度

由于穿孔过程中会产生大量的热量,在切割实际轮廓之前尽可能将热量散发掉是非常关键的,特别在切割小的内轮廓时尤为重要,处理不当会导致无法切割。试验表明引线长度取决于板材厚度和孔的直径,表 2 为 ML-3015F 机型的参考数据表。

2.2 引线类型

激光切割加工为热加工类型,切割过程中功率大小、辅助气体气流的稳定性、喷嘴的新旧程度甚至机床本身的运动性能均会影响切割加工质量和切割精度,从理论上分析任何方式的引入均能够满足切割要求,为了弥补上述因素对切割的影响,自动编程软件中可以设置多种引线类型来避免切割缺陷。引线类型有直线、圆弧、直线+圆弧、徒手直线等,同时还能够对单独的直线和圆弧进行任意角度设置。常用的引线类型如图 3 所示。

3 拐角设置

在切割碳钢板材时,由于机床运动轴在拐角处的加减速和辅助气体气流的影响,会导致直角处出现不同程度的烧伤;在切割不锈钢板材时,若不进行处理,会出现拐角处有比较大的切割毛刺现象。为此,需要对切割路径进行优化,采取倒角或者拐角设定的方式来避免烧伤和毛刺。对拐角设定倒角半径除了可减少毛刺产生外,还使轴移动的动态性能更好,同时热影响区减少。最优倒角半径 R=板材厚度/10,但不小于 1mm。对于用户工件有特殊要求的情形,不允许在拐角处进行圆角处理,此时需要采用如图 4 所示的拐角设置 (绕角处理)方式达到最理想的切割效果。

4.小结

激光切割加工是一种非常复杂的加工工艺,有多种因素影响切割质量和加工效率。本文只针对在实际切割加工中常用的穿孔方式、引线设置和拐角处理等方面设定来分析影响切割质量的因素。大量的切割加工表明,处理好以上设定,对切割质量的提高有很大的帮助作用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com