集成化电火花加工模具电极的驱动模块设计

2017-2-23 来源:浙江海洋学院船舶与海洋工程学院 作者:魏展颖 赵晓栋 林祖杰

引言

电火花放电加工(EDM)是分别把工件和工具制作成2个电极,利用两极间脉冲火花放电产生的热能,熔化、蒸发和抛出工件电极材料,达到加工工件的目的㈣。自从20世纪40年代初该技术问世以来,已广泛应用于生产和科学实验中。在电火花加工中,因受到外部环境的极强约束,难以用精确的数学工具建模和研究放电间隙,需考虑自动跟踪、多轴协调等问题。就控制系统而言,EDM系统是一个具有复杂对象、复杂任务、复杂环境的3c系统。脉冲电源的控制极为重要,脉宽、电流强度等因素对加工过程都存在一定的影响[4-121。课题组旨在开发一种可控离散化电火花加工模具,而本文将重点对本模具的控制模块进行研究。

1可控离散化电火花加工模具

模具采用电火花加工时,电极的制造需要最先考虑。选择正确的电极材料和电极的制备方法对于电火花加工的质量、生产率和加工成本至关重要。近年来不少国内外学者对工具电极制备开展了一系列研究。譬如石墨电极,刚性好、不变形、容易成形,利用它的高速铣削和研磨,用于加工深的型腔和复杂形状;用电铸法制备电极,能精确复制芯模表面微细的形貌,且可以同时制备几个电极相继加工工件上较深的型腔,但电极形状复杂,深宽比大,电铸时电场畸变严重,也给电铸工艺的实施带来很大难度;微细电极,普遍用反拷块电火花加工和线电极电火花磨削(WEDG)这两种实用的方法进行制备,可以实现简单形状微细工具电极的在线制作,但不适用于复杂的异形电极。

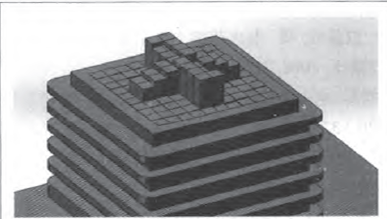

图1 可控离散化电火花加工模具示意图

课题组旨在开发一种可控离散化电火花加工模具(如图l所示),电极可按要求组合成所需模型。集成化模具电极包括模具外壳、x细针束、针束定位模块和驱动模块,x细针束设置在模具外壳中,固定模块设置于x细针束上,驱动模块设置于固定模块上。这样的模具电极可以利用细针束构成各种需要的加工形状,因此只需要一个模具便可满足一定加工尺寸范围内的形状加工需求。同时由于模具电极的驱动模块与计算机进行连接,加工时可以通过控制参数实时改变模具形状,不需要对模具进行更换;加工中若尺寸或形状不符合要求可以对模具进行修改,不需要重新制作模具。

本文接下来将重点对该模具的控制模块进行探讨和设计。

2控制模块硬件设计

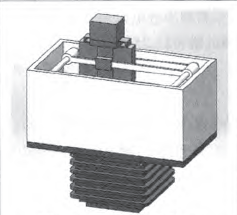

控制模块作为模具工作针驱动,是模具的核心部分,起到接受上位机控制数据、发出控制信号的作用。本研究采用电磁驱动、同步带带动、光栅尺闭环定位的设计,如图2所示。

图2 控制模块整体图

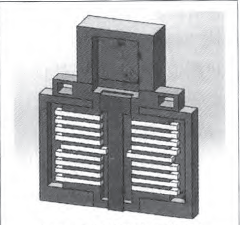

2.1驱动针结构设计

驱动机构由主体、驱动针、使动电磁、定位电磁组构成,为确保驱动针输出长度精确,驱动针动作由电磁组带动,如图3所示,使动电磁控制驱动针的伸缩,9x寸定位电磁组控制驱动针的输出长度,一一对应于工作针的9档长度,每档长度为0.5,驱动芯片对输入数据进行转码,转码中共9位,每一位表示每档电磁组所对应的位置,若为坝4表示电磁组动作,反之不动作。对于每次控制动作,一般每次都出一对定位电磁组,使动电磁带动驱动针滑落,在该长度上定位。例如上位机给驱动模块一组数据(G1X20 Y10 E2.5),即控制(20,10)位置的工作针输出2.5长,E2.5经转码输出(000010000),控制定位电磁组中的第5对电磁动作,限制驱动针输出2.5单位。

图3 驱动机构剖视图

2.2精确定位设计

定位机构的工作可靠性直接决定模块形状输出质量,故对其精度有严格的要求,x、y定位机构由x滑轴、x轴光栅尺、y滑轴、y轴光栅尺、同步带、驱动电机构成。驱动针机构可在同步带的带动下沿滑轴移动,光栅尺测定驱动针的当前位置,在两滑轴的极限位置各布置有限位开关,防止驱动针超出工作范围而发生碰撞,使得设备受损。工作时,电机接收控制信号女I(G1 X20 Y10 E2.5),控制x轴与y轴分别移动20个单位与10个单位,同时控制器接收光栅尺的反馈信号进行实时运算,以达到闭环控制的目的,保证定位的精度。控制模块俯视图如图4所示。

图4 控制模块俯视图

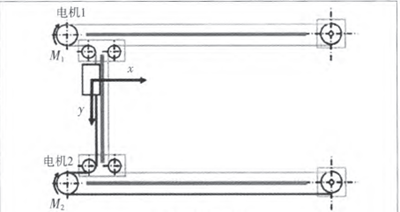

2.3同步带走带方式

同步带的走带方式与电机的控制算法有直接联系,如图5所示,本设计采用H型走带方式(设电机顺时针旋转为正),由图5可知:2X1=-M1+M2,2Y=-M1 M1=-X-Y,M2=X-Y 即两电机反向转动时,驱动针进行x轴移动,两电机进行同向转动时,驱动针进行l,轴移动,由此,驱动针即可在G指令的控制下进行插补运动。

图5 H型走带

同步带的张紧力是否合适对移动的精度和传动的可靠性有比较大的影响,在H型走带方式下对同步带张紧力的调节将变得非常方便,由图5可知,同步带首尾相连处不可能走出y轴范围,故仅需在驱动针机构处设置机械调节装置即可调节张紧力。

3控制软件设计

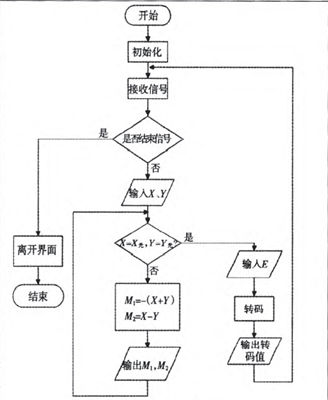

针对驱动针移动时会因环境问题产生误差,设置智能排差控制器算法,控制流程图如图6所示,x为驱动针的x轴坐标,y为驱动针的y轴坐标,E为驱动针的输出长度,X光,T光为光栅尺测量驱动针当前的X、y坐标。

MCU控制策略:当输入驱动针需要到达的位置为(X,y),将光栅尺所测定的当前值与所要求的值进行比较,若不相等,则进型运算,M1=(X+y)和M2=X—y,使得电机转动,采用H型走带的同步带,让驱动针在X、y平面上运动,达到闭环控制的目的,定位更加精确。直到驱动针准确达到所要求的位置,则输入E,即对对驱动针的长度进行设置,随后进行转码,并输出转码值以便计算机识别,然后控制使动电磁、定位电磁组动作,带动驱动针。可连续接收信号,对x、y进行设置,当所要求的工作细束针达到所期望的位置后,可结束信号。

图6 控制流程图

4结语

该模具可以根据不同用途分100 mmxl00 mm和200mmx200 mm两个档次。通过H型走带方法,控制使动电磁和定位电磁组对驱动针进行定位,从而带动控制针,使得细针束构成各种需要的加工形状,因此只需要一个模具便可满足一定加工尺寸范围内的形状加工需求,以提高电火花加工效率,缩短模具电极的制备周期,节约制备成本。需要注意的是,在控制工作针之间的距离上无法做到很贴近,如若两针之间的距离过近,则会导致工作针伸缩时摩擦,从而使工作针的使用寿命减少。因而需要选择正确的控制技术保证数据、坐标的准确,电极的制备也是需要谨慎考虑,更要注意在加工过程中的细节,防止短路等安全问题。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息