特殊零部件电大花加工方法的搽察

2017-2-13 来源:中国空空导弹研究 作者:圭红

摘要:针对数控电火花机床在生产实际应用中电参数的设定、找正及加工方式、程序编制等方面进行了研究探索,并对典型零件的实际生产加工作了工艺总结,为更好地应用该设备、提高零件加工质量和加工效率提供借鉴。

关键词:脉冲特殊材料电火花JJN'r 自动找正

1.加工原理

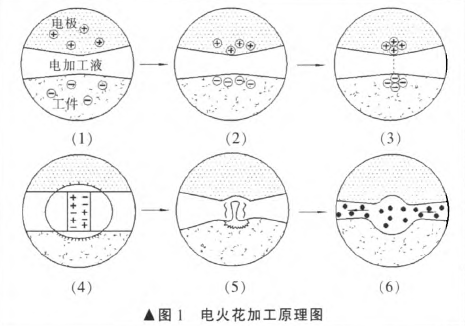

电火花成型加工简称电火花加工,属于特种加工的技术范畴.是先进制造技术的一个重要组成部分。在正常电火花加工过程中,电极与工件并不直接接触,而是保持一定的距离(称作间隙)。在工件与电极间施加一定的电压,当电极向工件进给至某一距离时,在电场的效应下.电子和带有正电的自由离子加速到非常高的速度,并很快形成一个导电的电离通道,两极间的工作液介质被击穿。形成可循环流动的电流,在电场最强处局部产生火花放电。放电时的瞬时高温(8 000~12 000℃)使一定量的材料发生瞬间局部熔化甚至气化。当电流被切断时,在电加工液的作用下,温度突然下降导致气化气泡发生内破裂,从而产生动力将已经融化的工件材料抛出放电凹坑。在电加工液中重新固化成小颗粒.通过电加工液进行排除。通过控制连续不断地脉冲式的火花放电。就可实现以上一系列的电加工循环,最终达到零部件加工尺寸要求,图1为电火花加工原理图。

2.电参数的设定

2.1 脉冲宽度的设定

在电流峰值一定的情况下,随着脉冲宽度的减小,电极损耗增大。脉冲宽度越窄,电极损耗上升的趋势越明显;随着脉冲宽度的增加,电极相对损耗降低,其原因有以下两方面。

(1)脉冲宽度增大,单位时间内脉冲放电次数减少,使放电击穿引起电极损耗的影响减少,同时(工件)负极承受正离子轰击的机会增多。正离子加速的时间增加。极性效应比较明显。

(2)脉冲宽度增大,电极覆盖效应增加,也减少了电极损耗。即加工中电蚀产物不断沉积在电极表面,对电极的损耗起了补偿作用。一般情况下,脉冲宽度加大,电蚀产物飞溅沉积到电极表面的量就多,电极的相对损耗就要小些;脉冲宽度减小,电蚀产物飞溅沉积到电极表面的量就少,电极的相对损耗就大些。

2.2电流峰值的设定

对于一定的脉冲宽度,加工时的电流峰值不同,电极损耗也不同。随着电流峰值的增加,电极损耗也增加,但这种影响的大小又与脉冲宽度有直接关系,当脉冲宽度在1 000斗s以上时,电流峰值对电极损耗影响很小,即使电流峰值达到60 A,相对损耗仍可在1%以下。因此对一些不适宜用宽脉冲粗加工而又要求损耗小的工件,应适用窄脉冲、低电流峰值的方法。

2.3脉冲间隔的影响

在脉冲宽度不变时,随着脉冲间隔的增加,电极损耗也相应增大。因为脉冲间隔加大,引起放电间隙中介质消电离状态的变化,使电极上的覆盖效应减少,电极本身因加工得到的补偿减少,所以电极损耗有增大的趋势,这对小电流加工时较明显。随着脉冲间隔的减小,电极损耗也随之减少。但超过一定限度,放电间隙

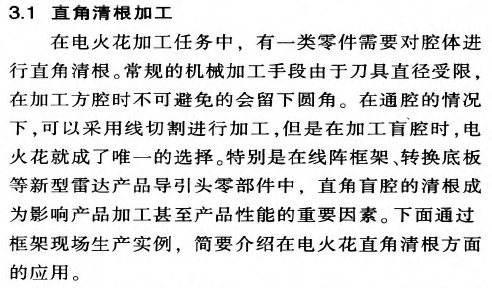

自动找正功能,第1步先通过电极下端面与零件上端面接触,得出ZO值(如图8所示),第2步找准加工部位在机床坐标系中X方向的位置,通过第3步找准槽中心后,第4步把电极直接下降到数铣加工好的槽中,向两个直角进行扩展iJU3:即可实现清根。

3.2 dx孔加工

与传统机械加工相比.由于电火花加工过程中无切削力,因而在加工微小结构方面有一定的优点。但是小孑L加工x,-J-于电火花也存在排屑困难、加工稳定性差和加工效率低等问题,笔者通过对滚柱丝杠副部件生产现场an-r实例。简要介绍了该机床在小孑L加工领域的探索。

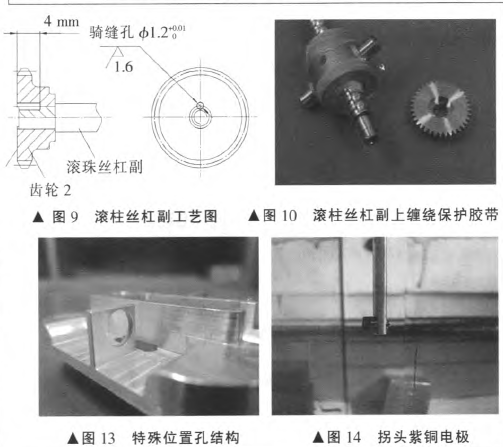

滚柱丝杠副部件是某型导弹上力矩传动的重要组件之一.该部件由丝杠和齿轮两个零件构成,需要在两零件的接触部位加工一个直径为1.2 mm的d,:fL.由于零件材料为轴承钢,常规机械加工难度很大,且孔的位置在两个零件的结合部,不能承受机械加工的压力。因此。电火花成了加工该孔的唯一方法。该孑L的加工工艺图如图9所示。

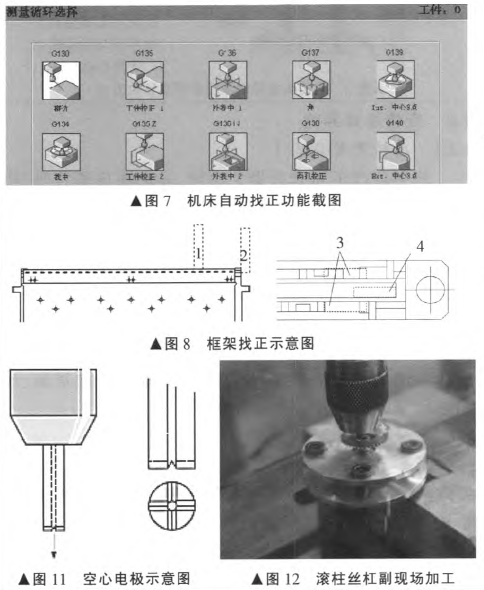

该零件的加工有几个难点:一是零件装夹定位较为困难;二是由于电火花加工过程中产生的抛蚀颗粒容易对滚柱丝杠副本身产生影响;三是由于孔太小,直径l toni的电极容易产生装夹误差而造成孔超差。经过对零件结构的分析,通过制作装夹工装,并在滚柱丝杠副上缠绕保护胶带实现了对零件的可靠加工(如图

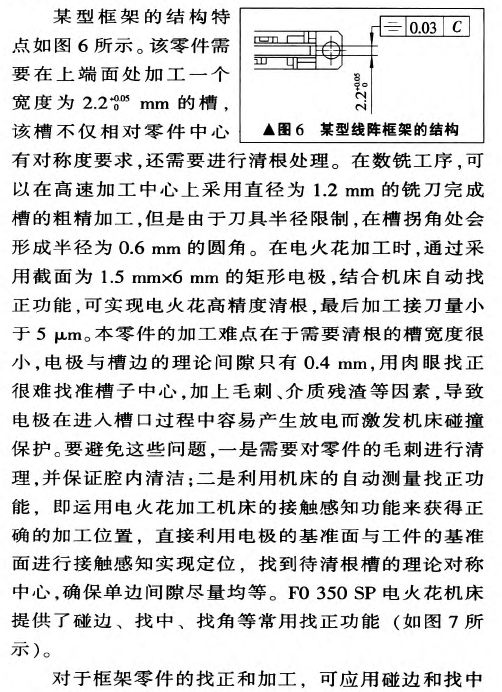

10所示)。为了加快/J,孑L电火花间隙流场的流动,采用直径为1 mm的空心成型电极(如图11所示)和内出水夹头进行装夹,在用杠杆表找正电极后,通过采用低速旋转的方式进行小孔加工,确保了电蚀颗粒及时排除,有效地避免了二次放电对小孔质量的影响。零件工装和加工如图12所示。

3.3特殊部位加工

由于电火花电极可以按照需求进行多种结构的组合变化,因此可以对常规机械加工无法下刀的部位进行加工,如图13所示的零件就是其典型零件之一。按照图纸要求,需要在侧壁伸出的小薄片上加工一圆孔,数控铣无法下刀.且由于薄片伸出过长。机械加工的压力和切削力很容易让零件变形。通过制作如图14所示的拐头电极.用横向进给的方式有效地避开了零件上的其它特征,实现了零件加工。

4.结论

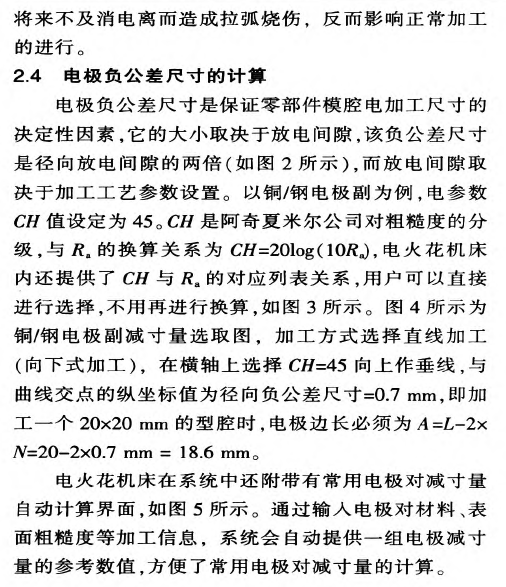

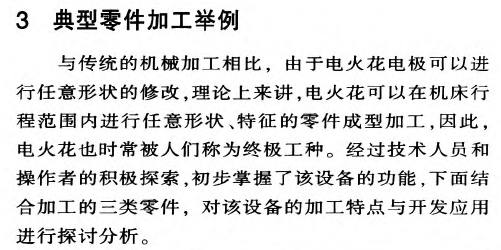

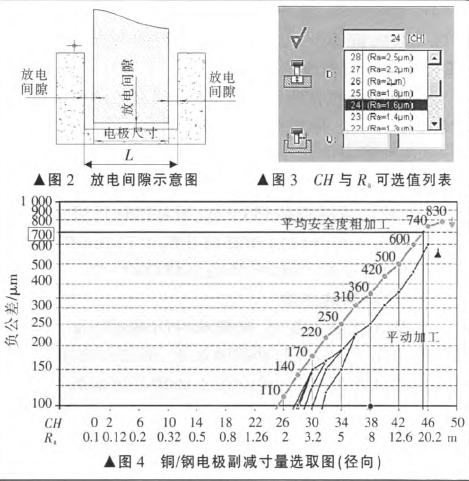

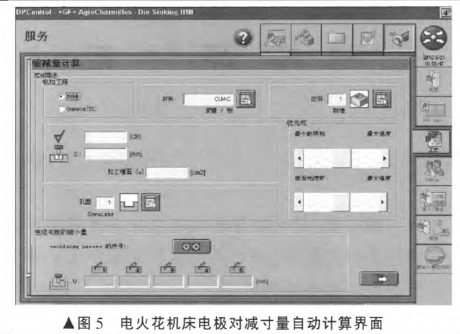

(1)数控电火花机床常用电极副减寸量自动计算功能的提供及电极负公差尺寸精确计算方法的掌握,减少了通过反复试验确认不同电极副之间放电间隙的过程;通过查询不同电极副减寸量选取图和熟练应用电极副减寸量自动计算功能,能够充分保证零部件模腔电加工尺寸,大大提高了常用电极副的电加工效率。

(2)通过对多批零件加工探索,对于数控电火花加工机床的自动找正内中心、外中心、角、单侧等功能了解更深入,直接利用电极的基准面与工件的基准面进行接触感知实现定位,进而获得正确的力t]-r位置,比手动测量定位要方便快速得多,大大提高了电加工效率。

(3)通过对典型零部件加工的研究,以及对机床电极配对、电参数设定及旋转加工等进行摸索,探索出了针对难加工材料的深细孑L、矩形腔等特殊特征要素的电加工方法,解决了传统机械加工领域所不能解决的难题,为以后这类零件的加工方法提供了借鉴。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息