分散剂在TC4上进行电火花小孔加工的性能

2017-2-16 来源:太原理工大学 作者:唐浩峰 曹明让 杨胜强 李文辉 李唯东

摘要:针对在TC4上进行电火花小孔加工时工件材料去除速度低、相对电极损耗大的问题,为使加工高效低耗,尝试将一定浓度的分散剂聚丙烯酸钠(PAAS)作为电火花小孔工作液,从加工碎屑状态、工作液表面张力等方面进行研究,并应用FLUENT软件对间隙工作液流速进行模拟,分析流场对碎屑的影响。在此基础上进行加工和稳定性实验,得到在TC4上进行电火花小孔加工的最佳工作液配比,改进后材料去除速度最大提高97.56%,加工深径比最大提高了56.94%,研究结果为电火花加工配制合适的工作液提供了参考。

关键词:电火花JJ,:MJU工;分散剂;机理;仿真;实验分析

0 引言

钛合金具有耐腐蚀、强度高、韧性好等特点,已被广泛应用于航空航天、仪表设备和医疗器械等领域。但钛合金变形系数小、导热性差、化学活性大,传统机械加工时会严重损耗刀具,影响加工效率和精度,因此,对其加工时一般使用电火花加工工艺。电火花小孑L加工是电火花加工中应用比较广泛的技术之一,它可以在各种导电材料上加工小孔。

航空发动机叶片上有上千个散热小孔,随着我国航空事业的快速发展,找到一种高效低耗的小孔加工工艺势在必行。国内外学者在钛合金小孔加工方面进行了大量研究。胡辉等[31通过对电火花加工电参数进行研究,经过参数优化得到了最优加工参数,使钛合金加工效率和精度得到提高;张云鹏等n3利用超声电火花复合的方法对钛合金进行加工,有效提高了钛合金的表面质量;戴立[53提出了提高电火花加工钛合金放电爆炸力的方法,使加工效率大幅提高;Pradhan等[63运用田口玄一提出的“田口法”对电火花加工参数进行了优化,得到的电流对相对电极损耗、材料去除率起主要影响作用,使小孔加工质量提高。但对于通过仅改变工作液性质来提高在TC4上的电火花小孔加工,目前所做的研究相对较少。本文从改变电火花加工工作液性质入手,研究在钛合金上进行电火花小孔加工时使用一定浓度分散剂聚丙烯酸钠(PAAS)作为工作液,通过对加工碎屑和工作液表面张力的影响,从而提高电火花加工稳定性,以提高材料去除速度,降低相对电极损耗。

1.PAAS在电火花小孔加工中的作用机理

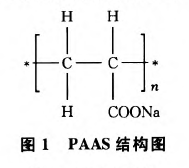

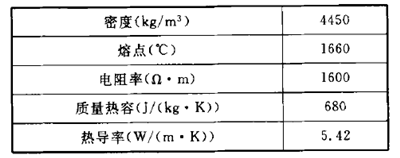

PAAS属于聚羧酸类阻垢分散剂,为低分子量电解质,具有良好的鳖合性,能与铁、铜、等多种金属离子形成稳定的络合物,能溶解金属表面的氧化物,具有较好的阻垢效果并具有明显的溶限效应‘8‘9]。通常作为冷却循环水系统中的阻垢剂的结构式如图1所示,参数见表1。

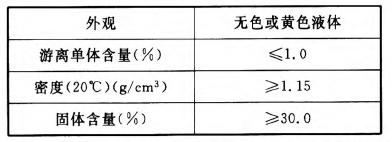

表1 PAAS参数

PAAS在电火花小孔加工中的作用机理可进行以下几方面分析:

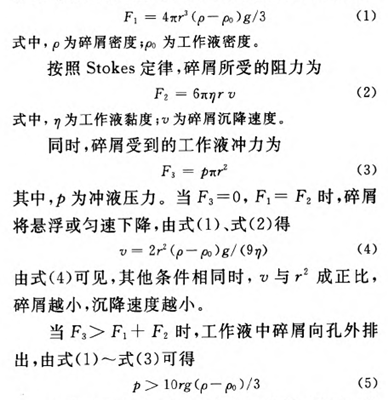

(1)PAAS可与电火花小孔加工后工作液里大量的金属碎屑形成稳定络合物,增加其在工作液里的溶解度。同时其在水中电离生成的阴离子具有强烈的吸附性,它会吸附在加工碎屑上,使其表面带有相同的电荷。由于静电排斥作用力,这些颗粒就不会聚集,碎屑半径,-大大减小[1旷1 3|。将电火花小孔加工中工作液与碎屑成为一个分散体系,假设碎屑颗粒为球形质点,其受到的重力为

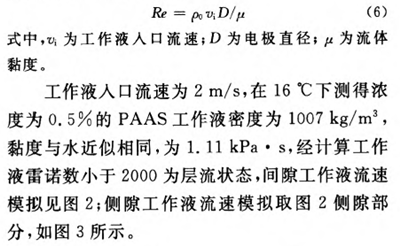

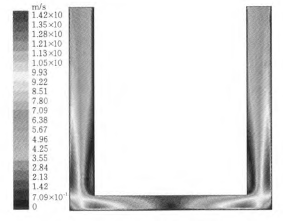

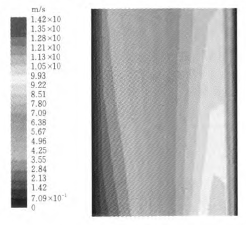

(2)使用FLUENT软件对间隙工作液流速进行模拟,假设黄铜电极为中空圆柱体,直径为1 mm,取加工深度为2 mm,黄铜电极转速为120 r/min,工作液压力P为2.0 MPa;电火花小孔加工工作液雷诺数为

图2 间隙工作液流速模拟图

图3 侧隙工作液流速模拟图

由图3可见,在电火花小孔加工中电极与工件间隙侧隙中间工作液流速较大,靠近电极和工件处工作液流速较小。间隙中碎屑颗粒所受离心力为

易脱离所在轨道向外运动,图3所示间隙侧隙中间工作液流速大于边缘工作液流速速度,所以碎屑直接减小,使得碎屑易排出,放电状况变好。

(3)液体内部。每个分子会受到邻近分子各个方向的吸引力(包括排斥力),故液体内部分子所受合力为零,然而在液体表面的分子总受到向液体内部的拉力作用,即液体的表面张力作用,所有液体都有一定的表面张力。电火花小孔加工时,工作液分别与电极和工件接触形成液一固膜,随着工作液排出,界面能发生变化产生黏附功,液一固相表面被拉开。根据特劳贝定则,在稀溶液中,溶液的表面张力相对减小值与浓度成正比,因此,PAAS工作液较原有水工作液表面张力减小,工作液排出所要克服的黏附功减小,在相同工作液冲压时,使电火花/J、=tLJJn工工作液更易排出,加工稳定性提高,减小“二次放电”。

(4)由于P丸峪在工作中也会电离出钠离子,用其制备的电火花小孔加工工作液电导率会随其浓度的增大而增大,尝试通过工作液电导率的提高使极问距离适当增加,加工碎屑不易在孔底沉聚且更易排出,不易发生“二次放电”,但工作液电导率太大会导致放电空载和“二次放电”概率增大,故工作液中PAAS浓度应控制在一定值内。

2.实验及分析

2.1 实验一

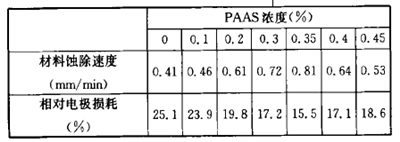

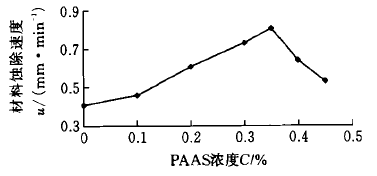

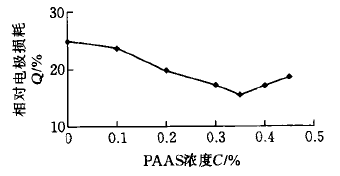

在D703F高速电火花小孔机床上,使用1 mm的黄铜管状电极对2 mm的TC4板进行小孑LJJu工,TC4物理参数见表2。冲液压力为2.0 MPa,电极转速为120 r/rain,加工电流脉冲宽度选用35址S,电流强度选用6 A;分别以不同浓度的PAAS溶液作为电火花小孔加工工作液;小孑L深度与击穿时间的比为加工的材料蚀除速度;单位时间的工具电极损耗长度为电极蚀除速度,电极蚀除速度与材料蚀除速度为相对电极损耗。实验数据见表3,材料蚀除速度和相对电极损耗与工作液PAAS浓度的关系分别如图4与图5所示。

表2 TC4物理参数

表3实验一实验数据

图4材料蚀除速度随PAAS浓度变化的实验曲线

图5相对电极损耗随PAAS浓度变化的买验曲线

由实验数据可见,当工作液的PAAS浓度由0增至0.35%时,电火花小孔加工材料蚀除速度随着其浓度增大而增大,相对电极损耗随其浓度增加而减小,这是因为碎屑表面吸附的阴离子逐渐增多,碎屑间相互排斥不易团聚使半径减小,工作液电导率也在此区间内逐渐增大,使得两级间隙增大,这都有利于碎屑的排出,使加工更加稳定,因此,此区间内电火花小孔加工加工性较好。但工作液的PAAS浓度在o~O.1%区间内时,由于工作液中PAAS浓度相对较小,阴离子不能完全覆盖碎屑表面,故其加工性能改变量较小。当工作液PAAS浓度为0.35%时,电火花小孔加工材料蚀除速度达到最大值0.81 mm/min,较原有水质工作液提高97.56%,相对电极损耗达到最小值15.5%,较原有水质工作液降低38。25%。当PAAS浓度超过0.35%后,由于材料蚀除速度的增大,加工碎屑来不及排出,散热条件变差,PAAS发生一定程度的碳化现象,加工稳定性降低,同时由于工作液电导率增大,放电空载和“二次放电”概率增加,因此,材料蚀除速度下降,相对电极损耗增加。

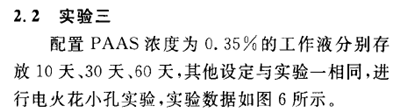

2.2实验二

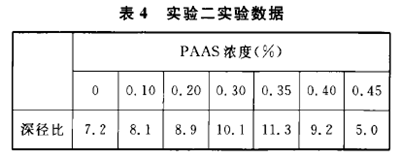

使用与实验一相同的实验条件,选用不同浓度的工作液,在尺寸为25 mmX50 mmX25 mm的TCA块上进行电火花4、孑LJJIJ工深径比实验,加工到无法正常加工时测量小孔深度。实验结果见表4。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息