集束电极电火花加工模具型腔的技术研究术

2017-1-23 来源:佳木斯大学机械工程学院 作者:-

摘要:在电火花型腔成型力n-r-中.采用分步法。先采用集束电极快速仿形成型进行粗加工。再采用成型电极进行电火花成型精加工,避免了电火花型腔粗加工中复杂结构成型电极的制作。提高加工效率。基于花瓣式锥形电极夹头,研发了新型快速夹持集束电极装置,进行集束电极电火花成型加工工艺试验。摸索了不同电火花加工参数对电火花加工性能的影响,并实现了复杂型腔的加工。

关键词:电火花加工;成型电极;集束电极;电极夹具;电规准

电火花加工被广泛应用于难加工材料以及复杂型腔的制作[1。4]。虽然电火花加工存在着很多优势,但复杂型腔成型电极的制作一直以来都是人们想要努力攻破的难题。传统实体电极制作工艺复杂,用于加工时,某个电极棱角处放电不均匀可能导致整个实体电极的报废。

本文基于上海交通大学赵万生"‘6o提出的集束电极的加工理念,首先在不同加工参数下,使用集束电极进行工艺试验研究,得出一组适用于集束电极加工的最优参数,然后调用该组参数通过集束电极进行型腔的粗加工,再用相应的实体电极进行精加工从而完成复杂型腔的加工。

1.集束电极的加工机理分析

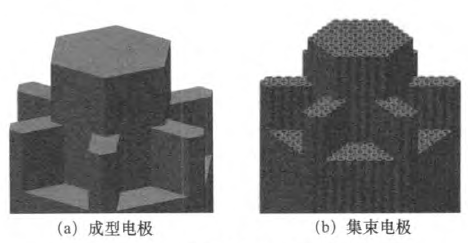

集束电极主要运用化整为零的离散思想,它是一种制作三维自由型面电极的新方法。这种方法将一定数量的细的棒状或管状电极单元捆成一束,再通过调整每根电极单元的长度使其拟合成近似实体电极的型面∞J。集束电极的最大优点是免去了实体电极设计、制作的麻烦,同时单元电极便于制作又可以被重复使用,提高了材料的利用率,降低了电火花型腔加工的成本,符合绿色加工的理念。集束电极主要用于三维型腔加工时的初始粗加工,工作液从管状电极中心孔流出,改善型腔加工工作液流场,有利于电蚀产物的排出。其制备原理图如图I所示。单元电极的尺寸和内外径比大小的选择要适中,单元电极尺寸选择过大,则不能很好地拟合出复杂的三维型腔面,同时也会延长二次精加工的时间。电极尺寸选择过小,则不易于装夹。单元电极的内径如果选择过大,则容易在工件表面留下毛刺料芯,阻碍工作液的流通与电蚀产物的排除,从而造成短路,影响加工效率和加工精度。另外,单元电极的内外径尺寸能够直接影响加工间隙内的工作液流场,使工具电极的相对损耗有所不同。本实验中选用的单元电极尺寸为外径1.2 mm内径0.5 mm。

图1成型电极与集束电极示意图

2.集束电极的夹持装置的设计与使用

2.1 集束电极的夹持装置设计

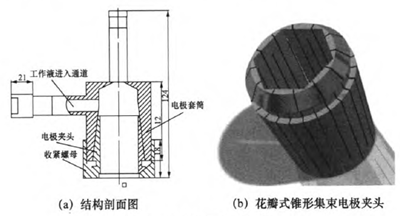

针对集束电极的加工原理提出了集束电极的夹持装置。该装置同时兼顾实现了加工过程中可靠的强迫内冲液。图2所示为集束电极夹持装置。该装置由电极套筒、电极夹头、收紧螺母和工作液流道组成。电极夹具的接口与机床的夹具接口相连,电极夹具的冲油口与机床配置的冲油管相连,在加工过程中,通过控制机床冲油管的阀门来控制冲液流量的大小。

图2集柬电极夹持装置

电极套筒是连接电极夹头及收紧螺母的零件。电极套筒与冲油管管道相连形成冲液加工用的型腔,上端的夹具接口与电极套筒形成螺纹连接,整体形成密封腔。电极夹头是用于完成对单元电极组合体可靠集束的零件。夹头的夹紧端外侧面具有锥面几何特征,沿其两端周向开有均匀分布的轴向收紧槽,呈花瓣式结构。其内侧面轮廓为所选单元电极的组合体的稳定集束几何轮廓。在受到电极套筒及收紧螺母提供的收紧力时,可以实现径向均匀收缩,从而完成对内侧单元电极组合体的可靠夹紧。

收紧螺母为电极夹头提供可靠的收紧力,螺母内螺纹与电极套筒外螺纹连接,通过旋进收紧螺母,收缩电极夹头,实现对集束电极的快速可靠夹紧。

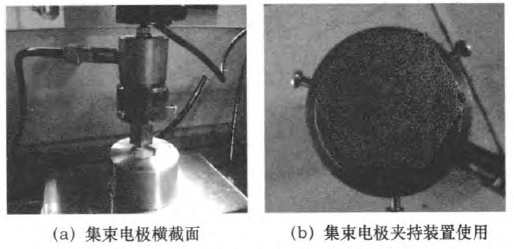

2.2集束电极夹持装置的使用

图3所示为集束电极横截面、夹持装置与机床主轴的连接以及工作液供液系统连接的实施例,根据机床供液方式设计电极夹具接口为侧面进液。

图3集柬电板夹持装置使用示倒

3.集束电极电火花加工试验

3.1 电火花加工试验装置

本课题的所有试验都是在北京凝华科技有限公司研发的NI-1250三轴联动电火花成型机床进行。集束电极底部端面外轮廓为正六边形。工具和工件材料分别为紫铜和454钢。工作液为电火花加工专用煤油。

3.2电火花加工工艺试验

本实验研究的电火花加工电参数主要是指:脉冲放电时间(ON)、放电休止时间(OFF)、峰值电流(IP)、加工极性(PL)。在实验加工中,通过对比研究,选用了3组电规准进行了一定时间的加工放电(表1)。

表1加工参数表

在表1中ON、OFF的单位为¨s,PL+表示工具电极为正极,工件为负极(即负极性加工)。在电火花加工过程中,ON、OFF、IP三者对加工速度、工具电极的相对损耗以及表面粗糙粗均有影响。采用C390组的电规准进行加工时,加工的峰值电流IP较大,大约为69 A,ON、OFF的值也比较大,因此单个脉冲的放电能量高,一次放电过程中蚀除的电蚀产物比较多,在加工过程中工作液迅速变黑,放电时产生大量的气泡并伴随着浓烈的黑烟。为了保证放电的顺利进行,采用了较大的冲液流量,工具电极的损耗也同时增大。在使用该组电规准进行加工时,由于蚀除速度过快,电蚀产物进入油箱后来不及被充分过滤,工作液中电蚀产物浓度过高,工作液的绝缘性不好,容易产生短路现象,同时长时间的使用过大电参数进行加工对机床内部的电源也有一定的损害,因此不建议使用。

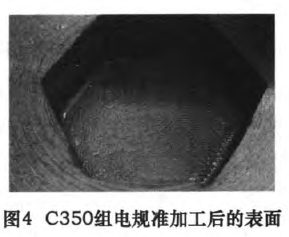

当采用C350组电规准进行加工时,放电过程中能观察到较微弱的火花放电,加工过程中,工作液比较清澈,加工性能比较稳定,很少出现短路现象,加工后的工件表面粗糙度值较小。加丁后的表面如图4所示。

当采用C320组电规准进行加工时,电火花微弱,几乎不可见,加工过程中无明显现象。原因是加工电流为6 A,ON、OFF的数值也非常小,加工效率非常低,速度大概在0.2mm/h,加工后的表面精度与C350相差不大。通过选用上述多组规准进行工艺试验,得到了集束电极电火花加工时的加工速度(u。)和电极消耗比(p)随峰值电流(,,)变化关系如表2。已知电极相对消耗比计算公式如下:

表2在不同电规准下对加工速度(‰)和电极消耗比0影响

表2

由表2可知,在J『,增大的情况下,加工速度也随之增大,且增加显著,电极消耗重量比也随之增大,但相应的表面粗糙度值也会随之增大。综合上述实验参数,选定C350为集束电极型腔粗加工的使用参数。

3.3电火花型腔的加工

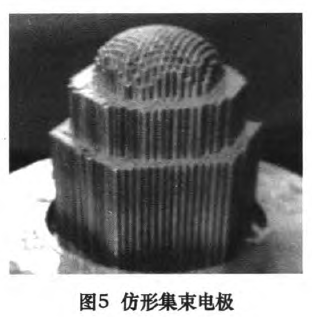

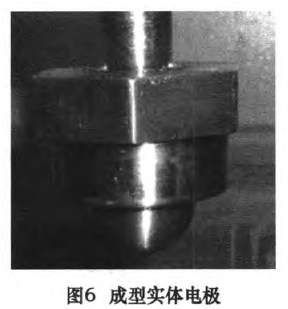

复杂型腔电火花加工分两步进行:首先用集束电极模拟出近似于实体电极形状的曲面如图5所示,再使用C350组电规准进行大部分材料去除的粗加工;第二步用表面经过打磨处理后的实体成型电极如图6所示对型腔进行精加工,实体电极配合电火花机床摇动功能,去除集束电极产生的管形加工痕迹,图7为实体成型电极加工后的型腔。

4.结语

集束电极是将实体电极的离散化,它免去了制作实体成型电极用于粗中加工的步骤,降低了加工成本,提高了加工效率。通过工艺试验得出了用紫铜集束电极加工45。钢的最优参数,并用该组参数成功地进行了型腔粗加工,之后又通过实体电极进行了精加工,得到了粗糙度值小的型腔表面。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息