摘 要:为了实现我国具有微细阵列孔结构的工业级精密微喷关键部件的自主开发,本文围绕微细电火花加工的关键技术,在研制具有多种功能的微细电火花机床基础上,构建了基于PMAC 运动控制卡和工业控制计算机的开放式数控系统。重点分析了工作台控制系统、线电极磨削控制系统、电火花脉冲电源控制系统、工作液控制系统、软件系统设计等部分的相关组成及控制方案。该系统可实现较高的机床运动精度,满足了微细电火花加工中对脉冲电源信号控制和反馈的具体加工需求,保证了微细电极的在线制作以及微细阵列孔的加工,对我国微细电火花加工技术的发展具有重要意义。

关键词:微细电火花;微细阵列孔;PMAC 卡;开放式数控系统

微细阵列孔作为一种典型的微细结构在精密仪器、航空航天、微机械、化纤等领域有着广泛的应用。电火花加工作为一种非接触式的加工方法,在加工中具有加工应力小,工件损耗小等优点,在微细制造业中具有无可比拟的优势[1]。因此,开展对微细阵列孔电火花加工技术的研究,对实现我国工业级精密微喷关键部件的自主开发及生产具有重要意义。数控系统作为微细电火花加工机床的主要组成部分之一,对机床的运动精度、加工性能以及稳定性都有较大的影响 。一般分为传统的数控系统和开放式的数控系统。目前,传统的计算机数控(CNC)系统大多采用专用计算机系统,软、硬件对用户封闭,产品的彼此不兼容使得数控系统难以进行结构的改变和功能的扩展,不能满足微细电火花加工技术的发展要求;开放式数控系统具有稳定、可靠和全面开放的特点,同时能够满足本文对微细阵列孔加工的特殊要求。开放式数控系统最早出现于美国,并在欧美等发达国家迅速发展,而国内的数控系统研究发展较慢,并且高档数控系统也一直受到相关的技术封锁[3]。本文采用美国DeltaTau 公司研制的基于ISA 总线的PMAC 多轴运动控制卡作为开放式数控系统的核心处理部件,该运动控制卡具有开放性的硬件以及开放性的软件结构[4],支持多种工作平台的多功能软件,既能与步进电机、直流伺服电机、交流伺服电机等多种电机连接,又能接受各种检测元件的反馈信号,具有强大的逻辑功能和判断能力。基于PC 机的嵌入式运动控制卡能够在保证开放性控制系统性能的同时,具有降低研发成本,减小体积等多种优势[5]。因此本文以Windows 操作系统为软件平台、VC++为开发工具,针对微细电火花加工技术的特点,研制了一种基于PC +PMAC 具有开放式操作的数控系统,加速了微细电火花加工技术的发展。

1 、开放式数控系统设计

微细电火花加工的关键技术主要包括:高精度微小进给装置;微细电极制作技术;微小能量的加工电源;与其他技术组合的新型加工技术;加工过程的监控技术[6]。本文研究的微细电火花加工机床与传统的微细电火花加工机床相比[7],具有更高精度的工作台进给、微能脉冲电源供电、块电极制作、线电极制作、在线测量、工作液制备等多种功能,

可以实现微细阵列孔工件的小批量生产。因此,本文主要从以下几个部分对微细电火花加工机床的开放式数控系统进行研究。

1.2 开放式数控系统总体结构

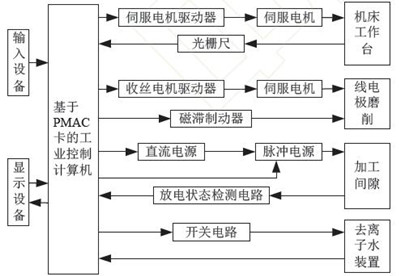

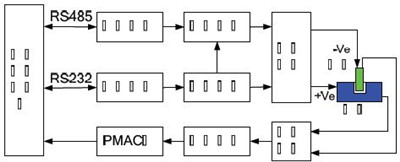

本文研制的控制系统主要是PMAC 运动控制卡以及工业控制计算机实现的,其总体结构如图1所示。工控机主要完成非实时任务,包括程序编写和参数设置,而实时任务性较强的事件主要由插入工控机扩展槽的PMAC 运动控制卡完成。

图1 微细电火花机床控制系统总体方案

机床的工作台运动系统主要功能是实现X/Y/Z三轴联动,本文中的X/Y/Z 三轴均采用交流伺服电机驱动精密滚珠丝杠实现工作台进给,再由伺服电机的编码器反馈构成位置闭环修正进给,同时在机床本体上装配精密光栅尺测量工作台位移,将测量结果反馈给运动控制卡。线电极磨削控制系统包括线电极磨削装置、收丝伺服电机、恒张力控制等,保证电极丝在运转过程中的稳定性。电火花加工控制系统主要由脉冲电源控制部分以及放电状态检测部分组成,保证了电火花加工过程中的高效性和稳定性。此外,机床采用高纯度去离子水作为加工工作液,工控机通过继电器等开关电路对其进行控制。

1.2 工作台控制系统

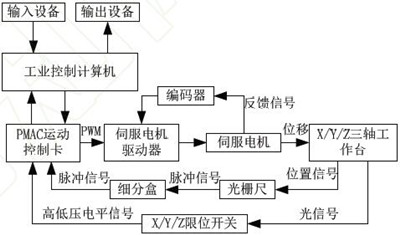

在微细电火花加工中,由于微细电火花加工的脉冲放电能量小,蚀除速度缓慢,而且放电间隙只有数微米,可供调节的间隙范围有限,这就要求机床工作台控制系统具有很高的响应速度和控制灵敏度[8]。本文的工作台运动系统主要控制机床的工作台分别沿X/Y/Z 三方向的预定轨迹精确运动,控制策略如图2 所示,保证了微细电火花加工机床的位置控制精度,达到理想的加工效果。

图2 机床工作台控制策略示意图

图2 中,工作台控制系统由输入设备、输出设备、工控机、PMAC 卡、伺服电机、光栅、限位开关等部分组成。PMAC 卡作为控制系统核心,实现了伺服电机的驱动控制、机床位置的采样处理、误差补偿以及外部电路响应等多种功能。X/Y/Z 三轴工作台是机床的主体部分,其中X/Y 工作台采用二维交叉式直线滚动导轨,降低了工作台质量和惯量,提高了灵敏度,Z 轴为机床主轴所在工作平台。PMAC 卡发送PWM 信号控制了三轴伺服电机,伺服电机通过柔性联轴器驱动高精密滚珠丝杠旋转,使工作台在导轨上按照预订轨迹往返运动。同时,伺服电机驱动器接收编码器反馈的位置信号,对输出脉冲信号进行修正,达到位置闭环控制效果。通过设定伺服电机驱动器的电子齿轮,工作台的移动精度最终达到了单脉冲20 nm。为了实时监测工作台的移动位置,运动控制系统采用了分辨率较高的Renisshaw 光栅尺,光栅尺信号通过细分盒后可达到单脉冲20 nm 的矩形脉冲信号,脉冲信号反馈至PMAC 卡,准确地反映出工作平台的位置。另外X/Y/Z 三轴的限位开关采用光电式结构设计,能够实时、准确判断机床是否处于工作行程范围内,并及时将光电信号转换为电平信号反馈给PMAC 卡。

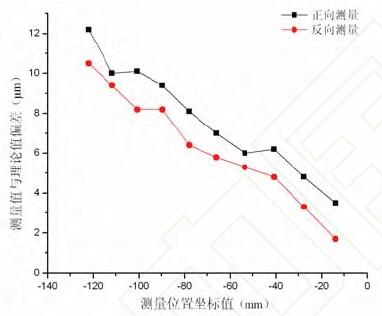

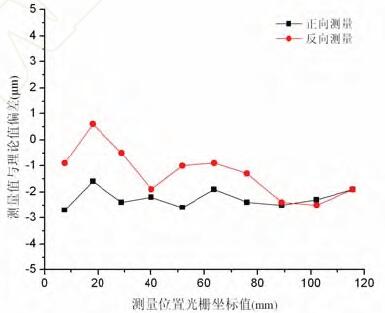

机床工作台控制系统不仅能够实现工作台定点、定位移动,也能实现恒速连续运动。作为微细电火花机床,其运动精度要求较高,而在机床安装过程中很难达到所需要求,所以在机床使用前必须进行螺距误差补偿。本机床的补偿策略采用软件误差补偿方法,是根据PMAC 卡供应商提供的配套软件Pewin32 实现的。软件误差补偿方法是利用计算机辅助补偿的方法消除定位误差,具有灵活性大,补偿量修改方便等优点。因为本文的工作台行程较小,X/Y/Z 三轴工作台的行程分别为120/100/80 mm,并且不易于装夹激光干涉仪的干涉镜和反射镜,所以本文采用工作台上安装精密光栅尺对工作台的定位误差进行测量。机床的实际应用过程中,工作台的移动距离是不确定的。本文采用采样点之间间距不定的方法,对机床的定位误差进行测量,其中X 轴的测量结果如图3 所示。

图3 X 轴误差补偿前的定位误差

从图3 中可以看出X 轴在补偿前,螺距累积误差较大,对微细电火花加工存在很大的影响,最大可达12.3 μm,并存在一定的反向间隙误差,约为1.7 μm,因此根据软件误差补偿方法进行补偿。误差补偿的数据测量时,每个采样点之间的距离均相等,为4 mm,X 轴工作台总行程120 mm 的采样点数目为30 个。多次测量每个采样点的定位误差,并取得平均值。根据PMAC 卡的丝杠补偿功能以及伺服电机的电子齿轮计数单位,计算每个采样点处的补偿脉冲数,输入到间隙补偿表和丝杠补偿表,可以达到双向补偿的效果,最终X 轴经过补偿后得到的定位误差如图4 所示。

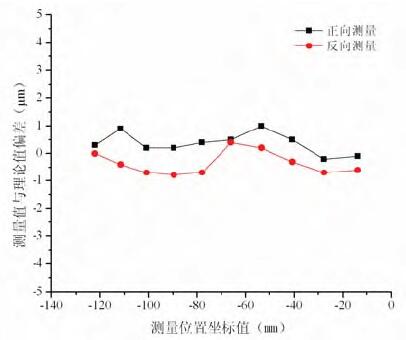

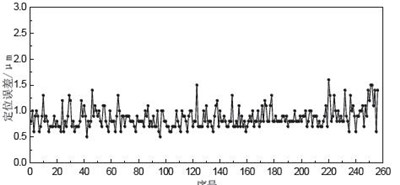

图4 X 轴误差补偿后的定位误差

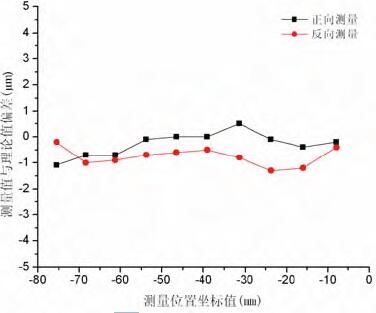

从图4 可以看出,X 轴在补偿后螺距累积误差以及反向间隙误差均得到了较大的改善。应用同样的方法,Y/Z 轴的采样个数分别为25 和20,在进行螺距累积误差补偿和反向间隙误差补偿后,获得的Y/Z 轴工作台的定位误差如图5、6 所示。最终按照国标的规定,分别对X/Y/Z 轴工作台进行多次测量,计算得到X/Y/Z 三轴工作台的重复定位精度分别为

2.9/4.2/2.3 μm,达到了微细电火花加工的要求。

图5 Y 轴误差补偿后的定位误差

图6 Z 轴补偿后的定位误差

1.3 微细脉冲电源及伺服运动控制系统

微细脉冲电源作为微细电火花加工机床的重要组成部分之一,脉冲电源的优劣对微细电火花加工存在较大的影响[9],特别是放电状态检测模块是机床实现伺服运动的重要组成部分,因此脉冲电源及其检测是数控系统不可或缺的一部分。本文的微细脉冲电源采用了自主研发的多种电加工模式、能量可选范围较大的纳秒级加工脉冲电源,其控制示意图如图7 所示。

图7 微细脉冲电源控制系统示意图

图7 中,工控机通过RS485 接口控制格尔仕公司研制的DWW-2 型直流电源,设定主回路中的开路电压以及最大电流值,并为功放电路提供所需的稳压直流电源。主振电路、驱动电路、功放电路主要通过控制晶体管关断为微细电火花加工提供所需的加工脉冲电源。

在电火花加工过程中,脉冲电源正、负两极分别连接到工件和电极,实现工件的放电蚀除。放电状态检测部分通过实时测量放电两极之间的平均电压,然后压频转换电路将电压信号转换为脉冲信号,并经过检测电路处理后,将两极之间的放电状态反馈信号返回至PMAC 卡,实时的显示、判断电火花加工的放电加工状态。

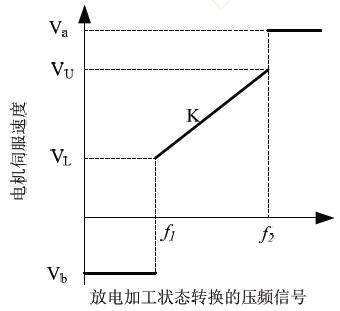

电火花加工一般分为短路、开路以及正常放电三种放电加工状态,本研究的机床运动就是根据放电两极之间的放电加工状态转换的压频信号来实现对机床的伺服运动进行控制,如图8 所示。

图8 机床电机伺服控制策略

开路时,放电两极之间的间隙大于放电间隙,需要机床实现快速进给提高工作效率,对应开路速度Va;短路时,放电两极之间的间隙小于放电间隙,需要机床快速回退,避免电极和工件损坏,对应短路速度Vb;正常放电时,放电两极之间的间隙约等于放电间隙,需要机床根据正常放电时的平均电压,自适应调整机床的进给速度,正常放电状态下

最大和最小的电机伺服速度分别为VU 和VL。在数控系统中Va、Vb、VU、VL 均能够根据实际加工状况进行在线调节,满足不同加工要求的同时,提高放电稳定性和加工效率。

1.4 线电极磨削控制系统

本文研制的机床最终目的是加工固定间距的微细阵列群孔,而微细阵列群孔的加工需要制备微细电极,微细电极的在线制作主要有块电极磨削和线电极磨削两种方法[10]。本数控系统为提高加工效率以及加工质量,选择了加工效率较高的块电极磨削作为粗磨削加工以及加工质量较高的线电极磨削作为精磨削加工。块电极磨削采用铜粉烧结而成的铜块作为块磨削电极,电极轴沿径向方向进给,达到粗磨削的效果,进给控制比较简单,而线电极磨削需要配套的线电极磨削装置,其控制相对复杂。

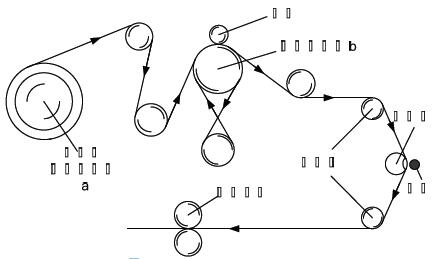

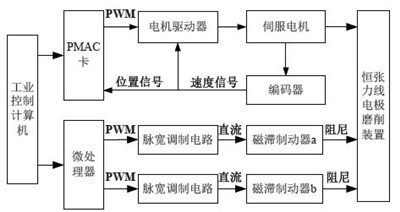

线电极磨削装置,如图9 所示,主要包括储丝筒、磁滞制动器、导轮、导电轮、收丝电机等[11]。线电极磨削控制系统的主要目的是保证线电极磨削装置中电极丝的恒速稳定运转以及电极丝的恒定张紧力,因此本文采用了伺服电机恒扭矩驱动电极丝的移动,双磁滞制动器产生恒定阻尼,控制电极丝内部张紧力恒定,最终形成的控制系统如图10所示。

图9 线电极磨削装置示意图

图10 线电极磨削装置控制示意图

本文使用三菱伺服电机作为收丝电机,既可采用脉冲脉宽调制信号(PWM)进行位置控制,又可以采用模拟量信号进行速度和转矩控制。考虑到微细电火花加工中线电极丝速较低并且稳定,通过PMAC 卡输出收丝控制信号,进行PID 调节后实现控制伺服电机,同时控制系统将电机编码器的反馈信号发送至PMAC 卡中,构成位置闭环[12],使伺服电机以恒定的转速和扭矩旋转,从而驱动电极丝在导轮上移动,电极丝的丝速约为1 mm/min。磁滞制动器a 固定于储丝筒之上,其主要目的是减小储丝筒受惯性力的影响。磁滞制动器b 安装于导轮之间,其主要目的是调节电极丝的恒定张紧力,使电极丝与导电轮接触良好,以及电极丝在放电加工位置稳定。磁滞制动器通电后的扭矩与电流成正比关系,因此对磁滞制动器的控制是通过改变电流来实现的。本文通过工控机控制微处理器输出PWM,经过脉宽调制电路处理后输出对应关系的直流电信号,分别对磁滞制动器a 和b 进行控制。由收丝电机控制部分以及磁滞制动器控制部分组成的微细电火花线电极磨削控制系统,经过大量试验验证,能够保证线电极磨削装置的正常、稳定加工,比较准确的磨削特定尺寸的高质量微细电极。

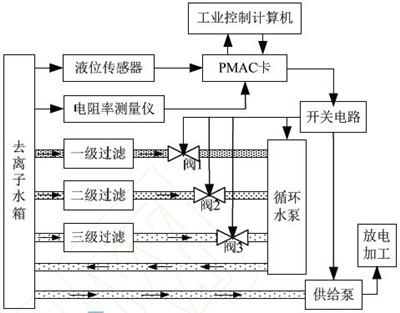

1.5 工作液制取控制系统

本文的工作液采用了高纯度的去离子水,运用三级过滤装置,使去离子水电导率不小于16 M·Ω。去离子水制取及其控制系统如图11 所示。工控机通过PMAC 卡控制开关电路,分别对三级循环离子树脂过滤部分的开关阀、水泵以及抽取去离子水作为工作液的供给泵进行控制。电阻率测量仪实时监测去离子水的电导率,并按照一定的频率反馈检测

信号给PMAC 卡,判断去离子水是否达到加工所需要求。同时水位传感器实时判断工作液是否低于正常水位,并发送反馈信号于PMAC 卡进行处理。工作液控制系统能够使去离子水通过三级过滤装置后,满足高纯度去离子水的要求,也保证了微细电火花的正常加工。

图11 去离子水工作液制取控制示意图

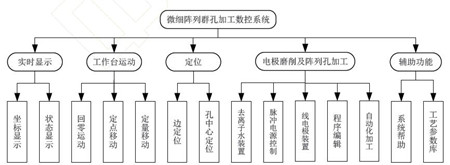

2 、软件系统设计

根据数控系统的总体结构及其组成部分详细的设计,本文研制了基于PMAC 卡的微细电火花数控系统的硬件部分。由于微软的VC++开发软件具有面向对象的设计方法,便于与上位机进行通讯连接、编程周期短等优点,本文运用其对微细电火花机床控制系统进行了程序开发,编写了数控软件,其结构示意图如图12 所示。

图12 数控系统软件部分示意图

从图11 中可知微细电火花数控系统不仅具有一般电火花加工机床的功能,而且针对微细阵列孔加工的特殊要求增加了孔中心定位、线电极装置控制、去离子水装置控制、工艺参数库等功能。

本文使用的工件是通过两个定位孔来实现定位的,阵列孔的加工位置坐标也均是基于定位孔中心坐标设定的。孔中心定位功能,是使用电火花加工技术中接触感知的方法确定两个定位孔中心点的位置坐标,然后自动生成加工坐标系,在加工坐标系中移动到阵列孔加工的特定位置。工艺参数库包含了微细脉冲电源中可设定的多种电加工参数,如开路电压、电阻、电容、脉宽、脉间等,同时可以根据所选的电加工参数对伺服进给参数进行选择,使脉冲电源的放电能量可选范围变大。

3 、加工案例

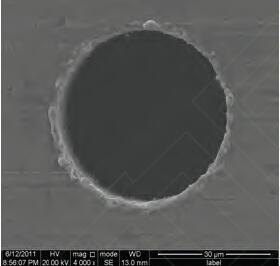

本文采用上述的开放式数控系统,通过多次试验及调试得到合适的加工参数,可以顺利的加工直径约45 μm,直径偏差不大于1 μm,长径比大于16的电极轴。应用所加工的微细电极,加工了2×128的阵列孔,孔间距0.5588 mm,孔间距误差约1.5μm,如图13 所示。单个微细孔的加工时间约10 s,2×128 的阵列孔孔径为50±1 μm,通过电子扫描显

微镜获得微细孔的微观图如图14 所示。

图13 2×128 阵列孔的孔间距误差

图14 单个微细孔的SEM 图

4 、结论

本文在分析研究微细电火花加工的关键技术的基础上,针对微细电火花加工中存在的工作台高精度运动控制、线电极磨削装置恒张力控制、电火花放电状态检测等技术难点,构建了基于工业控制计算机和PMAC 运动控制卡的开放式数控系统。这种数控系统在本文的微细电火花加工中得到了很好的运用,使X、Y、Z 三轴工作台的重复定位精度分别达到了2.1、4.2、2.3 μm。线电极磨削装置能够实现恒张力控制,最终可以比较稳定的获得直径约45μm,直径偏差不大于1 μm,长径比大于16 的电极轴。脉冲电源控制系统可以为微细电火花加工提供所需的加工脉冲电源,同时通过实时检测两极之间的放电状态,为加工过程中的伺服进给提供了判断依据。去离子水装置控制系统实现了电导率不小于16 M·Ω 的去离子水制取,并为微细电火花放电加工提供工作液。利用该控制系统,微细电火花加工机床可以实现稳定加工2×128 阵列孔,孔间距误差小于约1.5 μm,孔径误差小于2 μm。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com