基于多功能微机床的复合微细电火花模块设计及实验研究

2017-1-17 来源:广东工业大学机电工程学院 作者:曲兴旺,郭钟宁,吴涛,杨业成

摘要:针对实验室块反铐加工中出现的难以加工较细的微细工具电极问题,根据现有多功能微机床进行设计,按照模块化设计思路,设计出了微细电火花复合加工模块,该模块包括在线块电极磨削加工与在线电极磨削加工两部分。采用块电极磨削与线电极磨削相结合的方法,通过运用不同电源模式实现块反铐加工粗加工、线电极作为中、精磨削的微细电火花电极制作流程,采用蒸馏水为工作液,研究电参数对工具电极影响,并通过该实验验证了该加工工艺方法,且能稳定加工出长直径为50 μm、长径比大于84的微细工具电极。

关键词:模块化设计;电火花复合加工;蒸馏水

0.引言

微细加工技术在难加工材料如工具钢、碳化钨、超级合金材料等的加工中有广泛应用[1-4]。微细加工技术主要有微细电火花、微细电化学、微细放电沉积、电铸[5]等,实施这些工艺的前提是要获得微细工具电极,所以微细电极制备就成为微细加工技术的关键。

微机械加工与微细电加工作为微细电极制作的两项重要方法在微细电极制作中具有广泛的应用。微机械加工技术主要包括微车削微铣、金刚石刀具磨削加工等[6]。微车微细虽然能够加工微细轴但是也有致命的缺点[7-8],主要是加工过程中存在切削力的作用,除此之外还存在二次装夹误差。此两缺点限制了微车微铣的进一步应用。微细电加工技术则能避免以上微车微铣的缺点,这是因为电加工是无接触式加工,能够避免接触应力。还有一个优点是电加工是在线加工能够在线修正主轴的回转精度与装夹偏心,对后续工艺有了极大的保证。微细电加工技术主要包括电火花加工、电化学加工[9-10]。其中电火花加工又包括电火花块反铐与微细线电极磨削两种。

作为常见的微细在线制作微细工具电极的方法,微细块反铐与微细线电极加工在微细加工中有广泛应用。

块反铐法是一种逆电火花技术。在加工过程中往往以块电极作为成型电极,而需要加工的电极以毛坯轴作为工件随主轴旋转。依靠轴坯不断靠近块电极产生火花放电来除去材料加工出微细工具电极。该方法的优点是磨削装置简单、成本低廉、加工效率高[11],当然也有其缺点主要包括:安装精度影响工具电极精度、工具电极表面质量差、损耗比计算困难等[12]。哈尔滨工业大学贾宝贤等利用块反拷法加工出直径为10 μm的微细轴[13]。南京航空航天大学采用电火花块反拷法加工出直径44 μm、长约为1.5 mm、长径比为34的微细轴[14]。而自1984年日本学者研制出线电极电火花磨削技术(WEDG) [15]以来,线电极已得到长足发展,如赵万生等人[16]利用研制的高精度微细电火花系统已经能够加工出直径为4.5 μm的轴和直径为8 μm的孔。清华大学利用WEDG加工出直径38 μm、长为0.6 mm的微小紫铜圆轴[17]。

1.复合微细放电模块设计

1.1导轮的设计

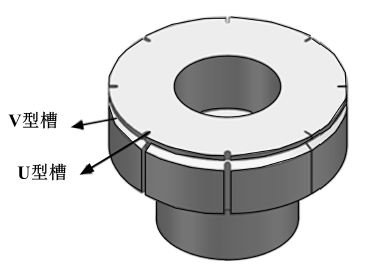

在线电极电火花磨削加工中线电极的走丝稳定性决定了工具电极在线制作的精度。目前国内外研制的WEDG装置放电加工区线电极导向方式可分为单支点和双支点两种[18]。由于双支点型放点区线电极悬空,当放电发生时线电极由于受到爆炸力冲击作用而产生振动不利于线电极的稳定,所以采用双支点型放电导轮。对于“单支点”导向方式,需要在导向轮的圆周方向加工V型槽。加工过程中,线电极在线电极张力的作用下紧贴V 型槽,并在该V 型槽内沿圆弧线方向滑动,V 型槽的上下面既可以约束线电极上下振动,也对线电极进行导向轮径向上的定位。对于圆周向一定深度的V 型槽往往只能适应一定直径的线电极,这是因为线电极直径过粗则线电极不能很好的固定,过细则线电极在V 型槽内或者不能裸露一部分与工具电极发生放电反应。所以为了解决一定尺寸V 型槽适应不同线电极直径问题设计出了新型放电导轮如图1所示在圆周面上开设不同宽度的U型槽以解决线电极不能裸露的问题,由于不同宽度的U型槽都圆心的距离不同,对于较细的线电极U型槽距圆心的距离较近,对于较粗的线电极U型槽距离圆心的距离较远。合理安排U型槽到圆心的距离就能解决不同直径线电极在V型槽内的过粗和过细的问题。

图1 导轮示意图

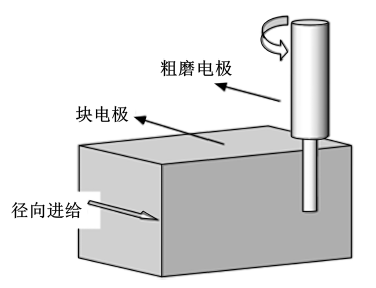

1.2块电极反铐模块设计

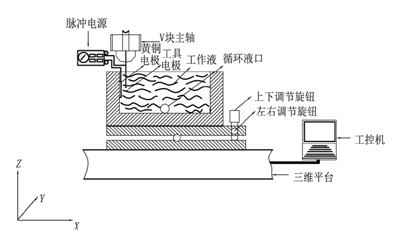

由于块电极与工具电极之间的相对位置关系对于工具电极的形状至关重要,所以设计时必须考虑块电极的位置可调性。其原理图如图2所示。将工件电极安装到V块主轴上并且接脉冲电源的正极,将紫铜块电极安装到正方体液槽的牙槽内并且接脉冲电源的负极。整个装置安装到微三维平台上。在伺服运动控制下工具电极逐渐靠近块电极,当工具电极运动到恰当的间隙时两电极放电从而蚀除材料实现加工电极的加工。但是在安装块电极时由于存在安装误差使块电极与工具电极之间不能保持平行,造成加工出来的微细电极成锥形。为了减少安装误差设计出了可调平台,如图3 所示。该装置可以调整水平度与垂直度两个方向的误差。

图2 块反铐加工示意图

1.3 微细电火花加工控制系统设计

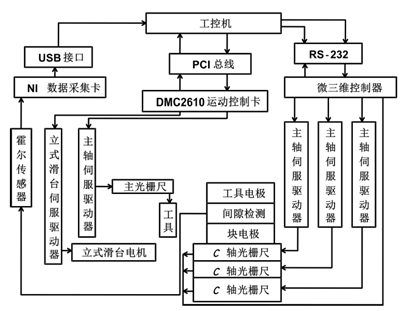

微细电火花控制部分主要有两部分组成,工控机部分和多轴运动控制卡。而控制软件采用LabVIEW 软件。具体包括:圆盘形大理石平台的旋转、立式滑台运动,主轴的旋转与微三维平台的运动、微能脉冲电源、间隙检测反馈系统等。多轴运动控制卡采用的是雷赛公司的DMC2610,用于控制大理石转台的旋转、立式滑台的运动与主轴的旋转运动。

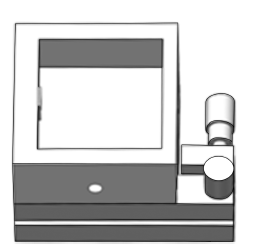

图3 可调块电极辅助夹具

由于德国PI 微三维运动平台自带运动控制器,所以可以通过RS-232串口与工控机相连。微细反铐加工检测间隙电流经霍尔传感器转换成电压信号再经NI 公司生产的NIX 系列中的NIUSB-6361型号数据采集卡,通过调用微三维平台运动LabVIEW控制程序,驱动德国PI三维微细平台运动,其中反馈的电压信号作为控制信号调节块电极与工具电极之间的间隙,是两电极之间的火花放电一直持续。其反铐加工控制流程如图4所示。

图4 微细反铐加工控制流程图

2.电极在线制作

2.1实验方法

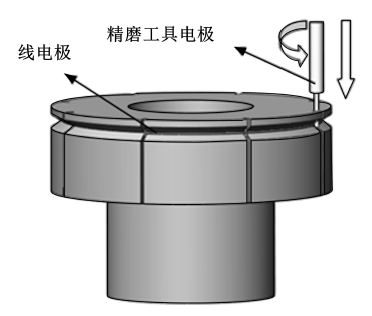

本文将块电极磨削(BEDG)(图5) 与线电极磨削(WEDG)(图6) 结合在一起,以达到既

图5 块反铐原理

有效率又有极限加工的目的。块电极磨削的主要优点是加工效率高,缺点是加工出来的工具电极有一定的锥度,电极直径一致性差,损耗比难以精确控制。线电极以其安装精度高、表面质量好、电极一致性好等优点而著名,但缺点也很明显就是加工效率低。为了综合利用两者的优点,本文采用块电极磨削与线电极磨削相结合的工艺,即块电极粗加工,然后线电极精加工,以实现精度与效率的兼顾。

2.2实验条件

块反铐加工实验采用蒸馏水作为工作液,因为与煤油相比,蒸馏水方便获得,且加工时不产生污染、冷却速度高、流动性好、加工效率高等优点。实验所用的工具电极材料为碳化钨圆棒,直径为1 mm,长度为50 mm。线电极材料为黄铜线直径为0.2 mm,电极一致性好误差在±0.2 μm, 块电极材料为黄铜大小为10 mm ×10 mm × 1 mm。

图6 线电极磨削原理

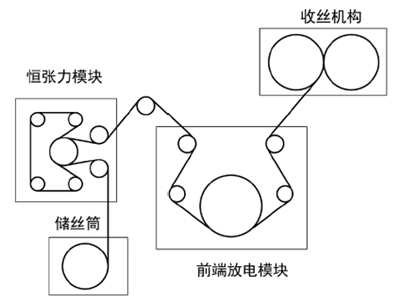

线电极作为一套独立的系统需保持其稳定性,因为线电极磨削时,电极丝的抖动对工具电极的影响很大,抖动过大时工具电极一致性得不到保证。线电极走丝系统原理见图7。供线部分依靠线电极经过磁滞制动器轮时依靠带轮的摩擦给电极丝运动提供一个阻力来实现,阻力大小可以通过磁滞制动器供电电流进行调节。收线部分则通过伺服电机带动摩擦轮来实现,伺服电机速度连续可调。通过供线与收线确保电极丝在恒张力作用下平稳单向运行。工具电极直径为1 mm的碳化钨圆棒电极,线电极实验所需丝线为黄铜电极,直径为0.2 mm,一致性好,冷却液为蒸馏水。供给方式为喷液法。

图7 线电极装置走丝原理图

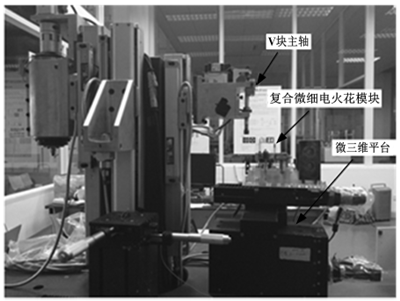

经过设计与制作并装配后的实验装置如图8所示,该机床主要由镶嵌陶瓷V型块主轴系统、立式滑台、高精密的微三维运动平台、工作液槽以及可调的块电极辅助夹具组成。主轴的旋转精度为1 μm,立式滑台的分辨率为1 μm。微三维运动平台为德国PI公司提供,其X 轴、Y 轴与Z 轴的行程分别为100 mm、100 mm、100 mm,三轴的最小分辨率都为0.1 μm。设计好复合微细电火花模块置于PI工作平台上,如图8所示。

图8 复合微细电火花模块示意图

2.3实验方案

本工艺的目的是制作出一致性好,形状精度高的微细电极,为实现这一目的需要分两步来完成。第一步是块反铐加工,把直径为1 mm的碳化钨电极粗加工到400 μm左右的微细电极。然后换成线电极磨削加工把400 μm左右的电极加工到理想的直径。通过大量工艺试验选择出每个工序较优的加工参数,确保每个工序都能达到预期的加工目标,最终确定整个工艺流程的优化工艺参数组合,并进行试验验证。

3.加工实验

3.1块反铐加工

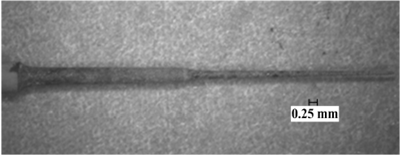

块反铐加工时电源采用脉冲电源,脉冲电源电压分为高压和低压, 高压为80 V 低压位60 V。脉冲电源的脉冲频率为20 kHz,脉宽功率可调。其中脉宽的调节方规则为基本脉宽的1到15 倍而脉间的调节规则为脉间的2~10 倍。加工参数脉冲电源电压80 V、脉宽为47.2 μs、脉间为79.2 μs、主轴转速为400 r/min、进给率为2 μm/s。加工出的微细阶梯工具电极如图9所示,一级阶梯平均直径约为120 μm、长径比达35的工具电极。

3.2线电极磨削加工

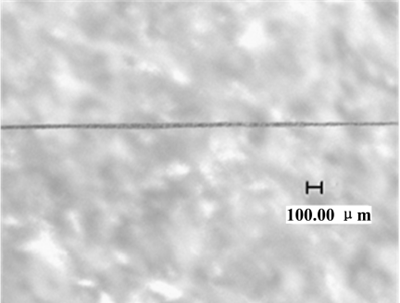

在完成块反铐加工之后,无需更换加工电极平台直接将线电极模块通过微三维平台移动到V块主轴在线加工。线电极加工所用电源为RC电源,之所以采用RC电源是因为(1) RC电源放电频率高,提高加工效率(2) 单脉冲放电稳定有利

图9 块反铐加工微细电极

于提高加工质量(3) RC电源放电峰值高有利于降低表面粗糙度。加工时参数为:电压60 V,电容800 pF,电阻100 Ω,主轴转速为600 r/min,线电极走丝速度为6 mm/min。采用阈值电压法控制策略,因为阈值电压法可以实时控制两电极之间的距离,使其始终处于正常放电状态,降低非正常放电的概率,提高加工效率。线电极加工出来的微细电极如图10所示,平均直径为50 μm、长径比达84的微细工具电极。

图10 线电极磨削加工微细电极

4.结论

本文结合实验室多功能微机床现有条件研制出复合微细电火花加工模块,将块反铐加工与线电极磨削加工结合在一起,设计并制造出非悬空放电轮,其能适应不同线径。除此之外,还研究了块电极反铐与线电极磨削工艺特点,在线制作出了直径为50 μm、长径比达84的微细工具电极,为在线制作微小孔以及微三维型腔结构奠定了基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息