气膜冷却孔电火花加工参数优化及重熔层厚度测量实验

2016-12-27 来源:清华大学机械工程系 作者:李朝将,赵雷,李勇,佟浩,王志强,孔全存

摘要:气膜冷却孔加工表面粗糙度、重熔层厚度直接影响航空发动机服役寿命。兼顾叶片气膜冷却孔加工效率和重熔层厚度, 研制了加工参数在线可调的窄脉宽高峰值电流脉冲电源系统,进行了气膜冷却孔电火花加工参数优化实验,寻找重熔层厚度和加工效率的显著影响因素。在此基础上,采用灰关联度分析法进行多目标优化,利用优化后的加工参数,得到了较理想的实验结果。

关键词:电火花加工;气膜冷却孔;重熔层厚度

新一代高推重比航空发动机广泛采用气膜冷却技术,其兼有隔热和散热的双重作用[1],通过气膜冷却孔内对流从叶片表面去除热量,从而提高叶片材料的耐高温性能。气膜冷却孔的加工表面粗糙度、重熔层和微裂纹直接影响涡轮叶片的工作寿命。

目前, 高温合金叶片气膜孔的加工主要有激光、电火花、电解等特种加工工艺[2-5]。大脉宽激光加工效率高、成本低,材料适用范围广[2-3],但加工的孔深受到限制,孔内表面粗糙度不均匀且形成较厚的重熔层,旋切法激光加工的重熔层厚一般在50 μm左右[4];超短脉冲激光(如皮秒、飞秒激光)加工气膜冷却孔,重熔层一般小于5 μm[4],但由于超短脉冲激光器功率的限制,工件的加工深度受限且出入口有明显锥度。电火花加工气膜冷却孔是在旋转的中空管状电极中施加高压工作液冲走加工屑,提高加工效率,孔壁表面粗糙度较均匀,但也存在一定厚度的重熔层,其厚度约为激光加工重熔层厚度的一半,可控制在20 μm 以下[3-4]。电解加工可实现无重熔层和微裂纹,无热影响区且表面精度高[5],但气膜冷却孔的加工速度较低, 一般在1.8~2.5 mm/min[4]。以上可选择的加工方法中,电火花加工气膜孔不仅效率较高,且与激光加工相比,重熔层厚度较薄。兼顾叶片气膜冷却孔加工效率和加工表面质量,国内外大多数航空发动机生产厂家广泛采用高温合金叶片气膜冷却孔电火花加工工艺[4-7]。

为了满足先进航空发动机气膜冷却孔的加工速度和重熔层厚度的要求,本文进行了叶片气膜冷却孔的电火花加工工艺参数的优化实验。针对镍基高温合金的高熔点特性,研制了窄脉宽高峰值电流的脉冲电源; 针对重熔层厚度分布不均的特点,提出了网格划分的测量方法; 进行了电压、电流、脉宽、脉间、冲液压力五因素的拟水平正交试验研究,寻找电火花加工镍基合金材料的最优参数。

1. 高效脉冲电源的模块化设计

脉冲电源提供的放电脉冲类型和放电能量影响工件的加工效率和重熔层厚度。镍基合金的熔点高,需较大的单脉冲放电能量。叶片气膜冷却孔的直径和厚度不同,需在线进行电参数的调节。为了提高加工效率和减少重熔层厚度,研制了脉冲电源参数在线可调的窄脉宽高峰值电流的高能量密度脉冲电源,并采取模块化设计方案,以利于后期的维护和调试。

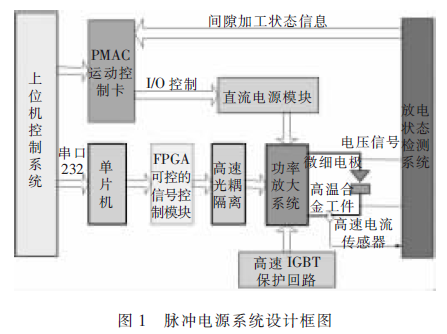

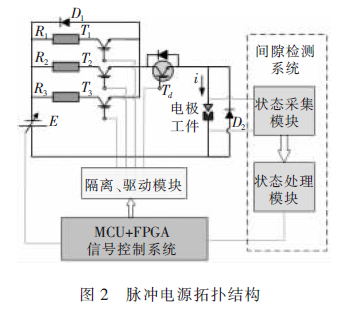

脉冲电源系统设计框图见图1。脉冲电源系统主要由信号控制模块、功率放大模块、功率管保护回路、放电状态检测系统构成。上位机根据加工命令, 通过串口232 给主信号控制模块的单片机(MCU)发送加工电参数(脉宽、脉间、电流、电压);信号控制模块的现场可编程门阵列芯片(FPGA)将其转换成相应的脉冲信号和I/O 信号输出。由于信号控制模块输出信号较弱, 进行光耦隔离电路设计,可防止后面强电信号的干扰。功率放大模块根据信号控制模块的脉冲信号控制功率管的开启和关断。功率管的保护回路吸收功率管开启和关断时产生的浪涌电压,保障功率管的稳定运行。放电状态检测系统实时检测加工间隙的电压信号和电流信号, 将电信号转换成不同频率的脉冲传输给PMAC 运动控制卡,作为Z 轴伺服进给的依据。为了加工过程的开路电压可调,通过PMAC 卡的控制调节直流电压。脉冲电源系统的拓扑结构见图2,通过选择电阻来控制不同的峰值电流,设计中尽量减少回路的寄生电感和电阻,使放电间隙峰值电流的上升沿较陡,提高放电过程中的气化蚀除比例。

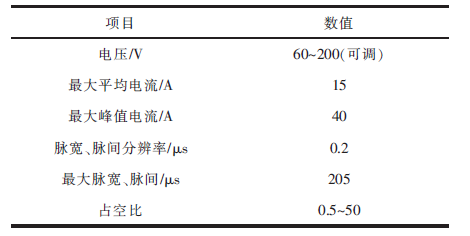

将研制完成的信号控制模块、功率放大模块、放电状态检测系统和继电器驱动模块装配到整个控制柜,结合数控系统进行整机调试。整机调试完的脉冲电源主要参数见表1, 脉冲电源的最大峰值电流可达40 A,脉宽、脉间的宽度分辨率为0.2 μs,空载电压设计为60、90、120、150、200 V 5 档, 有利于不同厚度和不同孔径气膜冷却孔的电火花加工。

表1 脉冲电源的主要性能指标

2. 重熔层的显示及标定

2.1 重熔层的显示

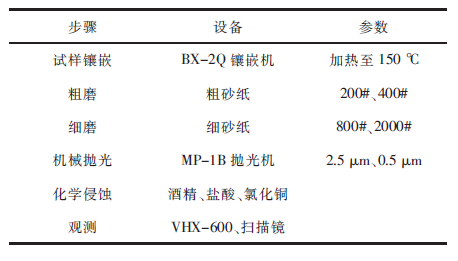

由于重熔层是快速冷凝时生成与基体明显不同的金相组织,因此可通过金相组织来区分基体和重熔层。利用物理或化学的方法对抛光磨面进行处理,使试样各组织之间呈现出良好的衬度,组织的组成相对光线都有较强的反射能力。由于基体和重熔层的组成相及其边界具有不同的物理和化学性质。利用这些差异,在光学显微镜中转换为不同的反射光强度或色彩,可以区别出基体和重熔层。金相组织观测方法是先将已加工工件进行镶嵌,然后将工件的待观察表面进行粗磨、细磨和抛光,使磨面达到光滑镜面,接着将磨面化学浸蚀以显示其显微组织,最后在光学显微镜下观察磨面的显微组织。观察重熔层各步骤中采用的设备及参数见表2。

表2 重熔层观察步骤、设备及参数

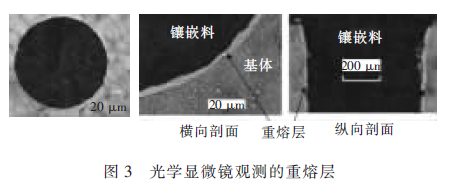

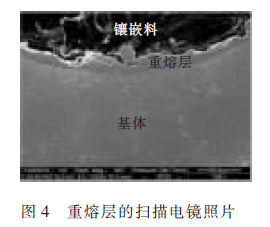

利用光学显微镜观察到的重熔层见图3。在光学显微镜下呈亮白色,颜色与基体(灰白色)、镶嵌料(黑色)有显著不同。因此可利用光学显微镜进行孔壁单点重熔层厚度的测量。图4 是重熔层的扫描电镜照片,观察结果显示重熔层的金相组织相对于基体有明显的界限,重熔层处存在微裂纹。结合图3和图4 可看出, 重熔层厚度无论是周向还是轴向,都不均匀且不连续,这给重熔层厚度的测量带来度,重熔层上单个采样点的厚度不能准确表征整个重熔层厚度。

2.2 重熔层厚度测量和标定

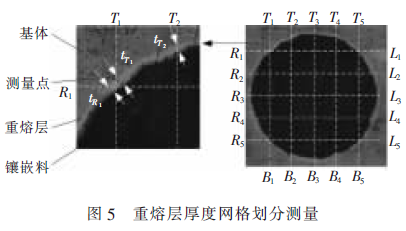

国内外文献也表明,重熔层厚度分布不均给测量带来难度。文献[6]描述通过采集重熔层的面积,除以周长得到重熔层的平均厚度;文献[7]描述在显微镜的一个视野里取9 个点测量,再取平均值。重熔层厚度无论是沿周向还是轴向不均匀且不连续,故用重熔层的平均厚度来表征较合适。可通过测量重熔层多个位置的厚度求平均值,但取样点的位置和数量直接影响测量结果。测量光学显微镜下相同视野里的点, 取不同取样点会得到不同的平均值。取样点分布越均匀、取样点数量越多,统计结果越接近实际值。但在光学显微镜下进行人工测量时,取样均匀性不能得到保证, 且取样点的数量越大,测量的劳动强度越大。本文采用实验室的显微镜具有的网格测量功能和Excel 保存功能, 提出了网格划分的测量方法。首先确定取样点的位置,在网格线与圆相交的位置,取该点径向方向的厚度为该点的有效厚度;其次将网格线与圆相交的所有点的有效厚度以Excel 形式保存, 在Excel 表格中进行数据处理,取其平均值作为该圆孔电火花加工的重熔层厚度。

重熔层厚度网格划分测量方法见图5。将间距相同的网格线与孔壁的交点作为测量点,沿径向测量该点的重熔层厚度;测量时,网格线的个数设为奇数, 并使一个横向网格线和纵向网格线经过圆心。由于测量点R1、T1距离很小,因此,测量点R1的结果不计入统计;同理,测量点L1、R5、L5也不计入统计。

3. 气膜冷却孔厚度正交试验

3.1 试验设计

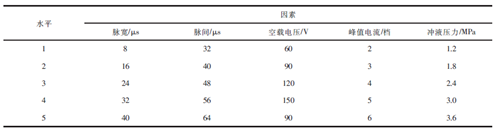

该正交试验设计为脉宽、脉间、电压、电流和冲液压力等5 个加工参数对重熔层厚度的影响规律。由于电压采用四水平, 故采用拟水平正交试验法。因素水平见表3。峰值电流、脉冲宽度、脉冲间隔和冲液压力等工艺参数选择5 个水平,加工电压选择4 个水平,采用拟水平正交试验法进行试验,正交试验表为L25(56)。

表3 因素水平表

3.2 实验结果及分析

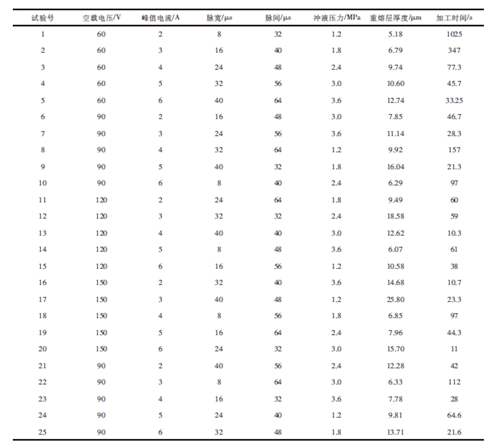

加工实验中, 工具电极采用直径0.5 mm 的黄铜空心圆柱状电极, 工件为厚度6 mm 的Inconel738 镍基高温合金。工作液为去离子水,采用正极性加工,电极转速为120 r/min。冷却系统是内冲液和外冲液同时进行,内冲液压力为0~4.2 MPa 可调。为了更好地寻找实验的规律性, 每组参数加工3 个孔,该实验加工了75 个有效孔。利用本文提出的网格划分的重熔层厚度测量方法,测量3 个孔的重熔层厚度,然后取平均值。实验结果见表4。

表4 拟水平正交试验结果

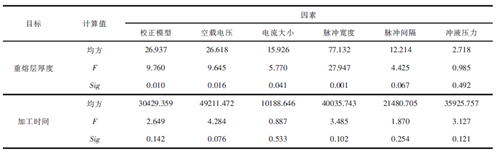

采用statistical product and service solutions(SPSS)统计分析软件对试验结果进行方差分析,结果见表5。在分析结果中,Sig 值越小,表示该因子对目标影响越大。从表5 可看出,各因子对重熔层厚度影响的主次关系为:脉冲宽度>空载电压>电流大小>脉冲间隔>冲液压力;各因子对加工效率影响的主次关系为: 空载电压>脉冲宽度>冲液压力>脉冲间隔>峰值电流。

表5 SPSS 软件的方差分析结果

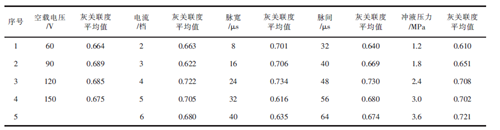

气膜冷却孔电火花加工过程中需兼顾加工效率和重熔层厚度。为了优化出加工时间短且重熔层厚度薄的参数,本文采用了灰关联度分析方法。灰色关联度法是指在系统发展过程中,如果两个因素变化的态势是一致的,即同步变化程度较高,认为两者关联较大;反之,则两者关联度较小。在实验结果的分析中,不同工艺目标因量纲、数量级不同而不可比,通过量纲一化处理,使其具有相同的数量级,从而使“不可比”变为“可比”,即为灰生成。分辨系数取在[0,1]区间,然后求出灰关联度。各加工参数的各水平灰关联度见表6。当关联度最大时,表示在此加工参数条件下,重熔层厚度和加工时间的关联度最大,可优化出重熔层厚度和加工效率的最优参数。

表6 加工参数各水平灰关联度平均值

优化后的加工参数组合为: 空载电压90 V、峰值电流4 档、脉冲宽度24 μs、脉冲间隔48 μs、冲液压力3.6 MPa。根据该分析结果,采用优化后的加工参数进行验证性试验, 得到重熔层厚度为7.2 μm、加工时间为24 s 以下的结果。

4 结论

(1)兼顾电火花加工气膜冷却孔的加工速度和重熔层厚度,研制了脉冲电源参数在线可调的窄脉宽高峰值电流脉冲电源。电压60~200 V 连续可调,最大峰值电流达40 A,脉宽、脉间的宽度分辨率为0.2 μs, 有利于不同厚度和不同孔径的气膜冷却孔的电火花加工。

(2)实验发现重熔层的厚度不均匀且不连续,为了减少人为测量误差,提高测量精度,提出了网格划分的重熔层厚度测量方法。

(3)进行空载电压、电流、脉宽、脉间、冲液压力的正交试验, 采用SPSS 统计分析软件进行优化分析。优化后的加工参数组合为:空载电压90 V、峰值电流4 档、脉冲宽度24 μs、脉间宽度48 μs、冲液压力3.6 MPa。进行6 mm 厚的Inconel738 镍基高温合金验证实验,重熔层厚度为7.2 μm,加工时间24 s。

(4)对于重熔层厚度影响的主次关系是:脉冲宽度>空载电压>电流大小>脉间宽度>冲液压力。对于加工效率影响的主次关系是: 空载电压>脉冲宽度>冲液压力>脉冲间隔>峰值电流。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息