钛合金电火花加工技术的研究进展

2016-12-7 来源:南京航空航天大学机电学院 作者:何俊生 刘壮 高长水 徐国忠 陶炜 周大

摘要:从钛合金的电火花成型加工、电火花线切割加工、电火花强化工艺三方面归纳电火花加工钛合金材料的研究现状。建立了加工条件对工具电极的损耗、加工精度、表面质量影响的多个数学模型.并进行了分析和比较。在改善钛合金电火花强化后的硬度、耐磨性、耐蚀性方面取得了明显成果。关键词:钛合金电火花成型电火花线切割电火花强化

钛合金因其密度小、比强度高、耐蚀性好等优点[1-2],广泛应用于航空、航海、化工、冶金、核工业和医学等领域。如航空发动机中的压气机盘、压气机叶片和风扇叶片,舰船中的耐压艇体和泵体等。钛合金属于难切削材料[33。钛合金的导热系数小,在加工钛合金时切削温度高,产生的热量很难通过工件释放∽3;钛合金的比热小,加工时局部温度上升快,造成刀具温度很高,刀尖急剧磨损,使用寿命降低;钛合金弹性模量低,使已加工表面容易产生回弹,易引起刀具后刀面与已加工表面间产生强烈摩擦。从而磨损刀具和崩刃。而电火花加工不受加工对象的强度、硬度及脆性影响,几乎不产生切削力,加工范围广,这些特点有利于钛合金的加工。笔者从电火花成型加工、线切割、电火花表面强化三方面论述了电火花加工钛合金的研究现状。

1.钛合金的电火花成型加工

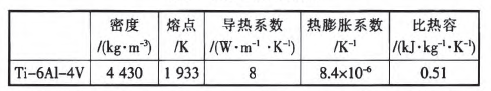

对于电火花成型加工来说,材料的可加工性主要取决于材料的导电性及热学特性。如沸点、熔点、比热容、热导率和电阻率等。钛合金的熔点高(见表1),导

表l 钛合金物理性能

热性比碳钢低很多.加工时需要很大的能量才能完全气化,所以其对于电火花加工也是一种难加工材料。为了提高电火花加工钛合金时的材料去除率和表面质量,降低工具电极损耗,国内外学者从电火花加工钛合金机理以及优化电火花加工条件等方面着手开展了深入研究。

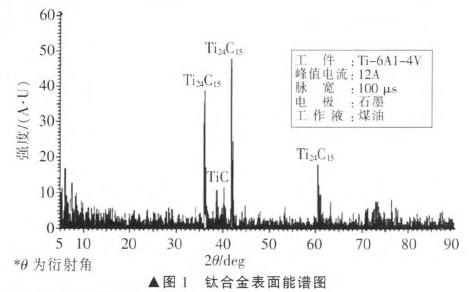

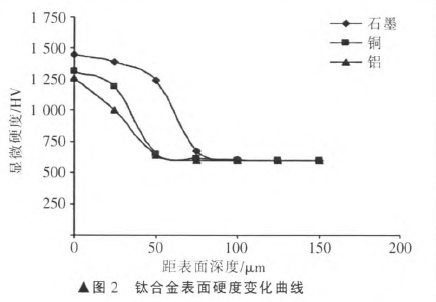

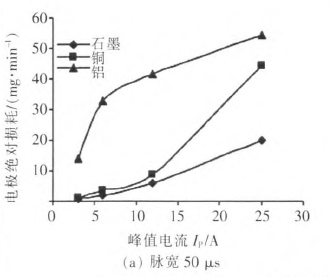

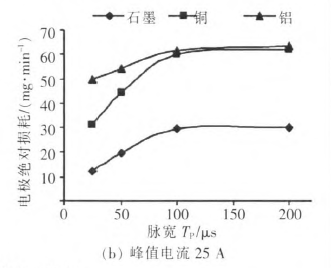

Tiwary A pt83通过曲面响应法建立了脉冲宽度、峰值电流、开路电压、冲液压力,以及与材料去除率、电极损耗、加32间隙、加7-锥度等工艺指标有关系的二次多项式数学模型。相比实验得到的工艺指标值,利用该模型预计的平均误差是3.32%。得出优化后的钛合金电火花加工参数分别为:脉冲宽度l斗s,峰值电流2.5 A,开路电压50 V,冲液压力0.2 kg/cm2。Hascalik A[91在电火花加工后的钛合金表面检测到Ti24C15(如图1所示),Ti24C15会提高钛合金表面的硬度(如图2所示)。在加工后的表面观察到了显微裂纹,这降低了钛合金的耐疲劳性能。电火花加工钛合金TC4的加工效率、电极绝对损耗(如图3所示)、平均白层厚度随着峰值电流以及脉冲宽度的增加而

图3 电极绝对损耗对比图

增加,表面粗糙度值降低。但是脉冲宽度达到200 p.s时。材料去除率降低,表面粗糙度值增加。相比铝、铜电极.石墨电极在材料去除率、电极损耗方面更有优势.不过加工后工件的表面更粗糙。

强华等[101使用紫铜电极和铜钨电极的电火花加工钛合金时发现。在不同的规准下,电极相对损耗是一样的。粗规准宜选用紫铜电极,精规准宜选用铜钨合金电极。这样使加工精度以及加工效率比单纯使用紫铜电极或者铜钨电极都要好。

陈文安等发现.相比火花油.使用蒸馏水作为电解质,消电离更加充分,加工更稳定。在放电后电极表面和钛合金表面形成了钛的氧化物或者碳化物,这些生成物一方面补偿了电极的损耗,另一方面也造成了放电加32要消耗更多的能量。Kao等利用灰色理论优化了钛合金的电加工参数,将工具电极损耗降低了15%,表面粗糙度值降低了19%,材料去除量提高12%。近些年。有学者通过采用超声电火花复合加工、在电火花工作液中加入颗粒物、使用独立电极取代单个成型电极等新途径。来进一步提高钛合金的电火花成型加工效率,改善电火花成型加工的表面质量。

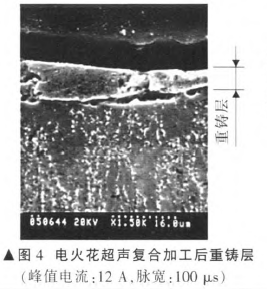

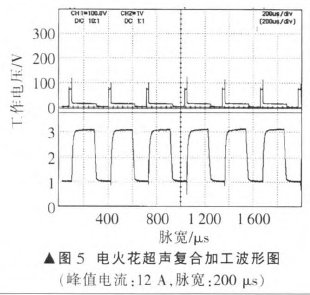

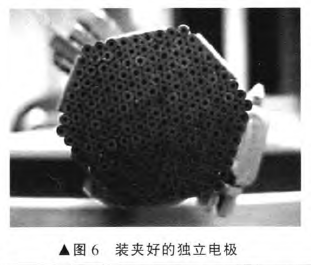

所谓超声电火花复合加工,是指在电火花放电加工的电极上施加超声机械振动,同时在煤油工作液中混入SiC等微粉,来达到超声磨料抛光和火花放电蚀除加工的复合作用。Lin采用超声电火花复合加工的方式,利用工作液高频振动以及磨料对工件有冲击作用,使得加工效率变高,重铸层变薄(如图4所示),不正常放电次数会显著降低(如图5所示),不过表面粗糙度值也变大了。Kolli在电火花专用煤油中混入不同浓度的B4C颗粒,发现B。C颗粒提高了材料蚀除效率,降低了电极绝对损耗和表面粗糙度值。Azadll51使用曲面响应法,在SiC浓度为16.8 g/L、单个脉冲放电能量为57.8 M时,将放电后钛合金表面粗糙度值减小到O.75 o,m。通常电火花成型加工使用的是单个成型电极,而将单个成型电极分割为多个独立电极,将这些独立电极连接脉冲电源,从而使单个独立电极放电后,其它独立电极与加工面之间的间隙电压依然存在,进而实现在试样表面持续不断地放电,以提高加工效率。图6为装夹好的独立电极。

2.钛合金的电火花线切割加工

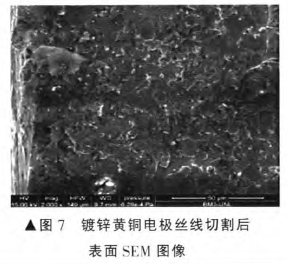

衡量钛合金电火花线切割加工性能的指标有切割速度、电极丝损耗、表面质量、加工精度等,影响这些指标的因素很多,为此,研究者从钛合金自身属性(如电导率、热导率、热膨胀系数、密度)、电极制作、加工参数等角度,建立了多种分析模型,对钛合金线切割后的硬度、相变、重铸层、残余应力、粗糙度、切割速度的变化做了探究,最终优化了线切割加工条件。Spur E川利用有限元分析方法,建立了能够描述电火花放电对于尺寸、强度随时间变化的半无限固体影响的模型,得出了钛合金的导热系数和比热容是影响其线切割加工效率以及热影响区大小的重要属性。Nourbakhsh通过田口试验设计法.发现钛合金TC4线切割速度与峰值电流、脉冲宽度呈正比关系,而线切割后表面粗糙度与峰值电流、脉冲宽度呈反比关系。电极丝的断裂与脉冲间隔、脉冲宽度、张力大小、冲液压力有密切关系。相比没有镀层的黄铜电极丝,镀锌黄铜电极丝能提高线切割效率、降低表面粗糙度值(如图7所示)。

Poros利用三种不同的黄铜电极丝进行了线切割钛合金TC4的试验,并进行量纲分析,建立了关于加工效率的半经验模型。利用该半经验模型可以分析、预测钛合金TC4的多个物理特性(如电导率、热导率、热膨胀系数、密度)以及线切割加工参数对于蚀除效率的影响。其中,镀了CuZn20黄铜的黄铜电极丝的最大蚀除速率能达到17.75 mm3/min,比没有镀层的黄铜电极丝、镀锌黄铜电极丝高出18%和16%。并且发现,脉冲的波形也会对蚀除速率有影响。

Sarkar㈨采用中心组合设计的实验设计思路,基于曲面响应法的分析理念,建立了关于线切割1一钛铝化合物后表面粗糙度、线电极丝偏移量、切割速度的二次多项式数学模型。该模型能够有效地估计出指定的线切割参数对线切割过程的影响。采用帕雷托优化算法进行综合优化后,得出线切割1一钛铝化合物后表面粗糙度与切割速度呈反比关系,不过当切割速度超过13.88 mm/min后,表面粗糙度会急剧恶化。

钛合金线切割后的表面产生了氧化物或者氮化物,显微硬度、微观形貌也发生变化.这对于三元形状记忆合金以及钛合金着色上都有应用。Kuriakose通过比较XRD图谱中衍射峰强度以及峰位角的不同,得出了脉宽、脉间对线切割后钛合金TC4表面金属特性有重要影响,而采用镀锌的黄铜电极丝线切割能使钛合金TC4表面金属特性更加均匀。比较多个线切割参数,得出减小脉冲间隔能明显减少钛合金TC4表面氧化物的生成。Hsieh‘z3发现,在大的弯曲应力下,线切割后Ti—Ni—X三元形状记忆合金的形状恢复性能会有轻微降低,线切割表面硬度会比基体要大。钛合金线切割后可以产生氧化物或者氮化物,这被应用于钛合金的着色上。文献[23]发现,钛合金线切割后表面形成了不同厚度的氧化钛膜,在光的干涉作用下会得到不同颜色的干涉光.通过控制氧化钛膜的厚度。可对钛合金着不同的颜色。

3.钛合金的电火花沉积强化加工

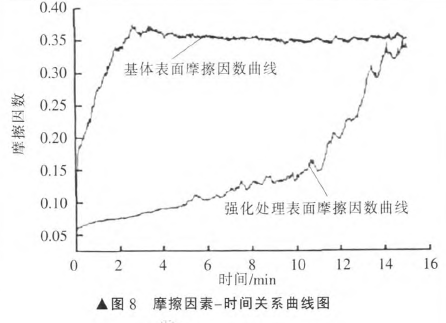

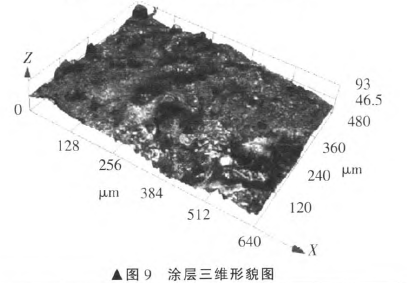

钛合金的硬度较低,摩擦因数大,耐磨性能差,易发生黏着磨损和微动磨损,导致零部件的早期失效,严重影响了钛合金的应用。因此,对钛合金进行表面改性和强化处理是钛合金推广应用的重要难题。钛合金的电火花表面强化是用导电材料(硬质合金、石墨等)作为阳极,在空气、氮气或氩气等中使之与钛合金试样之间产生高频脉冲放电,利用产生的高温环境,将熔化的电极材料熔渗至工件表面,来形成具有冶金特性的强化层,提高零件的硬度、耐磨性、耐蚀性及热硬性等表面性能。与其它表面处理工艺(如热喷涂、堆焊、电镀、PVD、CVD等)相比,电火花表面强化过程能量输入少,热影响区也很小;强化层是高温高压下形成的合金层,并非简单的材料涂敷,因此其结合强度较高。刘志东等[241使用旋转的柔性铜电极对钛合金表面进行电火花表面强化,得到的强化表面硬度相对基体提高了237%~399%;强化层厚21~157斗m,表面没有明显的放电蚀除凹坑,表面粗糙度变化量也不大;强化层在HF和HNO,混合溶液中,耐腐蚀能力很好;表面磨损性能也得到了提升(如图8所示)。王明伟等∞1以WC为电极,氩气作为保护气,在BT20基体上制备了强化沉积层。得到的沉积层和基体结合致密,形成了良好的冶金结合。沉积层表面呈泼溅状形貌(如图9所示)。沉积层显微硬度呈梯度变化.最大硬度达到基体的3倍。

4.总结

研究者们通过大量的实验对各种钛合金电火花加工技术的加工工艺进行最优化研究,得到了许多数据和经验模型。同时,借助于中心组合设计、田口试验设计、曲面响应法、有限元分析、帕雷托优化算法等,实现了对钛合金电火花加工中加工条件的优化处理,预测出加工指标的变化.深入理解钛合金电火花加工机理。近些年出现的电火花复合加工、混粉加工、使用独立电极代替单个成型电极等新途径,也展现出了其优势。电火花表面强化技术在钛合金加工领域取得了较好的效果,钛合金表面通过电火花沉积,可得到具有高硬度、耐磨、耐高温氧化和摩擦因数低的特殊表面涂层。电火花加工将来应该结合超声加工、电解加工等方式,朝着高加工精度、高加工效率、无变质层方向更近一步,从而满足现代化发展的需要。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com