电火花线切割加工Crl2MoV的温度场仿真分析研究

2016-12-9 来源:太原理工大学机械工程学院 作者:殷静凯,李文斌

摘要:随着制造业的快速发展,科学经济地提高电火花线切割加工Crl2MoV模具钢的加工质量变得尤为重要。为了满足这一要求,通过仿真模拟电火花线切割加工Crl2MoV钢的温度场分布,来预测峰值电流的改变对表面粗糙度的影响,将白层厚度考虑在内并且修正仿真凹坑深度值后,与实际加工的结果进行对比验证,得出了更为吻合的修正凹坑深度曲线与表面粗糙度曲线,证实了利用ANSYS有限元分析软件模拟电火花加工温度场进行电参数的合理选择,以此改善加工质量的可行性。为实际生产中电火花线切割加工Crl2MoV提供理论指导。

关键词:Crl2MoV;电火花线切割加工;ANSYS;峰值电流;温度场

1.引言

随着电火花加工技术的快速发展,电火花线切割加工被广泛的应用于模具工业、航空航天等领域|II。而Crl2MoV作为一种重要的模具钢,为满足其在加工方面高效率、高质量的要求,人们利用正交试验和各种优化方法来选择电火花线切割的电参数与非电参数。但是随着经济社会的发展,需要探求一种人力物力消耗少的方法对参数进行优化与科学选择。仿真分析软件ANSYS在热分析方面的强大功能满足了这一要求。

电火花线切割加工的蚀除机理是利用可移动的金属丝(一般为钼丝,铜丝),对工件进行放电加工。这一放电加工过程大致包括:极间工作液(介质)的电离、击穿,形成放电通道;材料的熔化、气化热膨胀;材料的抛出;极间工作液消电离圆。当电极丝与工件间施加足够高的电压时介质被击穿,形成放电通道。通道中的电子高速向正极移动,离子向负极移动,在同样的电场力作用下,电子质量轻,动能高,与离子在正极附近发生碰撞,动能转化成热能,产生远高于工件熔点的高温,以致被熔化,甚至气化的金属被抛出,并被工作液带走。由于现有的设备很难观察到电火花加工的过程,而利用仿真软件ANSYS不仅能够对此过程有更加形象的认识与了解,而且可对表面粗糙度这一重要的加工性能指标进行预测。故模拟电火花线切割加_[Crl2MoV的温度场具有非常重要的意义,对电火花线切割加工质量能够满足制造业快速发展的要求起关键性作用。

许多学者对有限元仿真线切割加工的温度场进行了研究。文献冈探讨了电火花线切割加工镍基合金IN718的温度场分布,且对材料去除率的仿真结果与试验结果的进行对比分析。文献利用有限元分析了电火花线切割加工过程中工件与电极丝的温度场并进行验证,在进行表面粗糙度仿真结果与试验结果对比时,利用经验公式进行修正。文献5}漠拟了移动热源作用下电火花线切割加工电极丝的温度场,对走丝速度与电极丝损耗的关系进行了研究。但是关于仿真分析电火花线切割加工Crl2MoV钢的温度场鲜有报道,故本次研究采用随时间变化的热源作为热流密度输入,并且在对比表面加工质量的仿真结果与试验结果过程中,考虑了自层的影响,利用显微镜测量它的厚度后进一步对仿真结果进行修正,取得了预期的效果。

2.模型的建立

2.1物理模型的建立

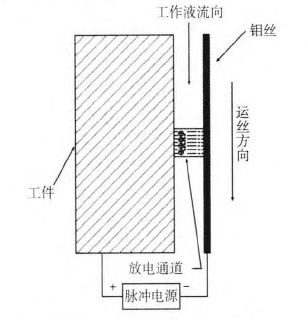

分析研究的试验平台是北京某公司ACTSPARK FW一1型数控高速走丝电火花线切割机床,电极丝采用D0.18 mm的钼丝,试验材料为经过高温淬火的Crl 2MoV钢。建立电火花线切割加工的物理模型,如图l所示。

图1电火花线切割加工物理模型

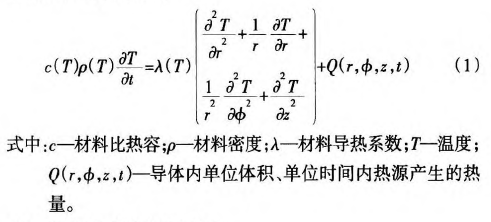

2.2数学模型的建立

在模拟电火花线切割单次脉冲放电加工的温度场分布时,其过程在几十微秒的时间内即可完成。在几十微秒内产生大量的热量并且集中在很小的区域内,所以电火花线切割加工温度场的分析属于瞬态非线性传导问题,对于非线性瞬态分析可得到圆柱坐标系下的传导方程:

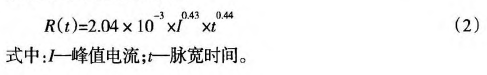

2.3放电通道半径的确定

由于放电时间是微秒级,放电间隙是微米级,所以放电通道的半径很难确定。电火花加工过程中,击穿极间介质到建立放电通道的时间一般小于0.1μs,接着等离子体放电通道半径是随时间的变化而逐渐增大,形状大致是圆柱体嘲。前人 经过研究得出放电通道半径的公式为:

3.仿真分析

3.1建模与划分网格

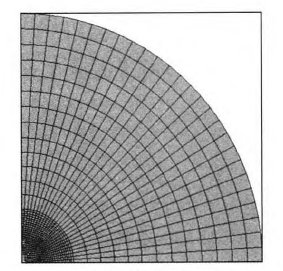

通过仿真前的分析可知,电火花放电蚀除材料的范围很小,一般在几十微米以内,因此合理的建模很重要。由于分析的模型是轴对称的,所以建立半径为80pLm的l/4圆形。单元类型选择时,二维热实体采用4节点PIANE55进行建模,三维热实体采用8节点的SOLID70进行建模。

网格的划分是ANSYS仿真分析过程中占用工作时间最长且最为关键的一步,网格划分的优劣直接影响仿真分析结果的好坏。电火花线切割加工温度场在很小的范围内温度急剧变化,因此在放电点周围的网格需要划分的较细。基于对工作效率的考虑,在远离放电点的区域,其网格相对可以大些。仿真分析划分网格大小为5μm,并且在局部进行细化。划分网格后的模型,如图2所示。

图2模型与网格划分

3.2定义材料属性

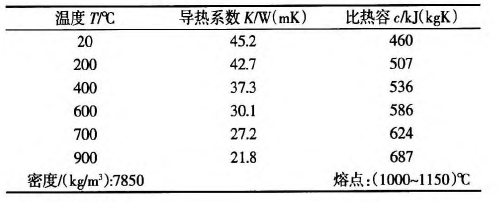

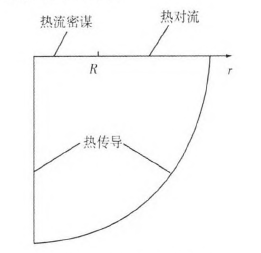

Crl2MoV钢的导热系数与比热容是随温度变化的。电火花线切割加工过程中温度急剧变化,可以通过ANSYS中Add Tem—perature功能将这些离散的参数输入,系统会自动进行插值。c卜12MoV钢的物理性能参数,如表1所示。

表1 Crl 2MoV钢的热物理性能参数

3.3荷载施加

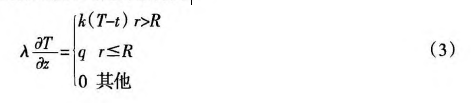

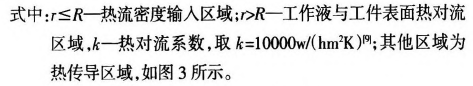

3.3.1初始条件与边界条件

电火花线切割加工Crl2MoV钢的温度场仿真分析是非线性瞬态热分析过程,初始条件即为初始温度的施加,因此选择刚开始(£=o)的温度为室温20。C,施加到模型的每一个节点上。这样得到物理模型的边界条件为:

图3热载荷施加示意图

3.3.2热流密度

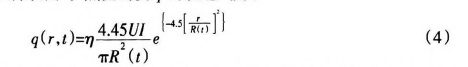

当放电通道形成后,电子与离子碰撞产生高温。由于通道中心的带电粒子密度最大,通道边缘处密度较小,所以在放电通道内,能量的分布大致符合高斯分布,且碰撞产生的能大部分以热能形式分配到正负极上,由于极性效应,正负极所得到的能量分别占到40%和20%闻,而其余能量被工作液带走或者以热辐射形式散失151。这样热流密度同样以高斯分布形式作为表面热源输人工件表面{]I。热流密度q的表达式为:

式中:口(r,t)—热流密度,它是一个随时问和距通道中心距离变化而变化的值;沪嘲口工电压,它的值可通过线切割加工机床电压表读取;,_—峰值电流;,r一能量分配系数,其值取0.4。

电火花线切割加工过程中,放电通道很小,因此为简化计算。假设通道圆形截面上的能量是均匀的,即热流密度输入是均匀的,将(4)式简化后的表达式为:

3.4求解与结果分析

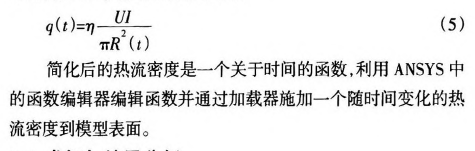

表2加工参数

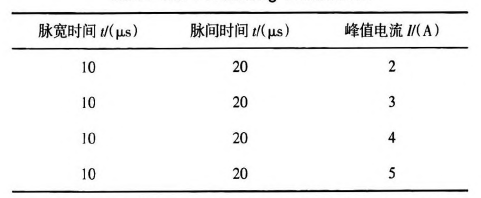

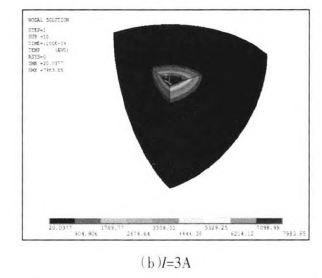

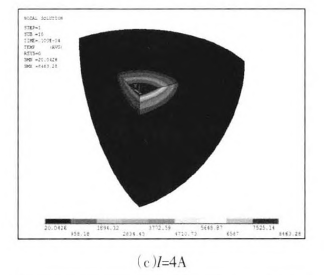

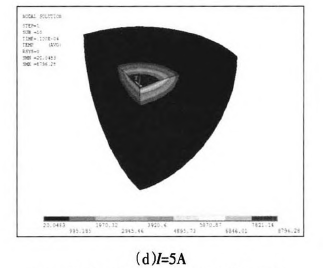

保持其他电参数不变,通过改变峰值电流的大小,仿真分析其对表面粗糙度的影响,加工参数列表,如表2所示。峰值电流是决定单个脉冲能量的重要因素I·Ol,不同峰值电流情况下,温度场的分布云图,如图4所示。由图中可知,中心区域的温度可达近10000。C,并且随着峰值电流的增大,中心区域的温度也不断增加。Crl2MoV钢的熔点在(1000~l 150)%,在近达10000。C的高温下,工件材料迅速熔化气化,达到蚀除材料的目的。

图4不同峰值电流下的温度场分布云图

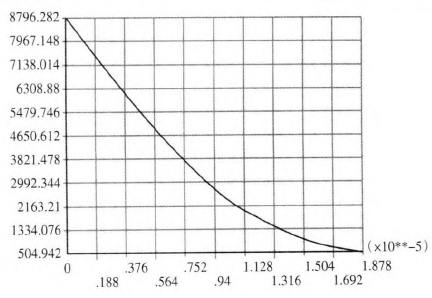

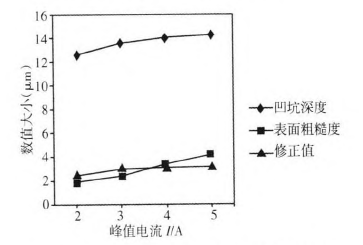

单个脉冲能量增大,则材料蚀除率增加,但是表面粗糙度会变差,因此峰值电流的改变必然会影响表面粗糙度。在峰值电流I=5A时,温度沿深度方向变化的曲线,如图5所示。由图可知沿着远离热流密度输入表面的方向,温度逐渐降低。由于Crl2MoV钢的熔点为1000—11500C,故将4个不同峰值电流情况下,沿深度方向温度大于1150℃的长度认为是放电加工完全蚀除工件材料形成凹坑的深度,并把不同峰值电流下凹坑深度的变化趋势绘入,如图6所示。

图5 I=5A时沿深度方向的温度分布曲线

图6凹坑深度、表面粗糙度和修正值趋势图

3.5试验验证

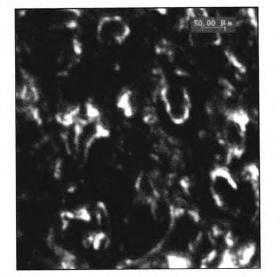

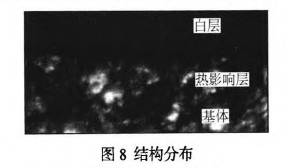

以仿真分析的试验平台北京阿奇夏米尔公司ACTSPARKFW一1型数控高速走丝电火花线切割机床,通过相同的电参数进行加工。将获得的(2x10x20)mm的试件,利用TR220手持式粗糙度仪测量其表面粗糙度Ra值,同样将不同峰值电流下表面粗糙度的变化趋势在图6中表示,从图6可以看出,通过仿真预测的表面粗糙度趋势与试验结果相符。但是数值上有一定的偏差,这是由于白层的影响。在放电加工过程中,温度急剧变化,一部分熔化材料来不及被工作液带走就会迅速冷却形成一层凝固层,也就是白层[Ill。关于白层的厚度,它不仅与电参数(峰值电流、脉宽时间),还与走丝速度有关系【121。利用三维超景深显微镜可以观察到白层在最表层,接下来是热影响层,还有基体。峰值电流I=4A时的工件表面形貌,如图7所示。峰值电流I---4A时工f牛侧面观察到白层、热影响层以及基体的分布,如图8所示。

图7表面形貌

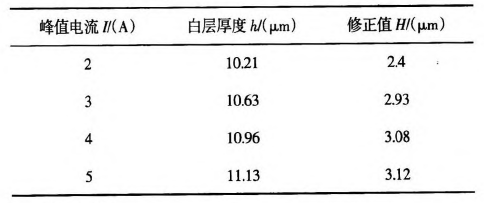

因此,修正后的凹坑深度应为仿真凹坑深度减去白层的厚度,表3中所示为利用三维超景深显微镜观察并测量峰值电流扛2,3。4,5A时白层的厚度。将得到的修正值的变化趋势在图6中表示出来,从图6中可以看出修正后的值与实际表面粗糙度已经很接近了。

表3白层厚度与修正值

4.结束语

通过上述分析与验证可知,利用ANSYS仿真分析电火花线切割加工Crl2MoV钢的温度场分布能够很好的预测峰值电流对表面粗糙度的影响。同样的道理,利用相同的方法也可以研究其他电参数对表面粗糙度的影响。

通过分析产生白层的原因,利用显微镜观察验证了这一结构的存在。在仿真分析的过程中将白层厚度的影响考虑在内,可以得到更加吻合的曲线。该方法对合理优化参数,提高工作效率具有重要的作用,对实际生产中提高Crl2MoV钢的加工质量具有一定的指导意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com