摘 要:针对快走丝电火花线切割导电块磨损、夹丝问题展开讨论,提出智能导电系统,考虑了自动感应,智能更换,旋转功能,该智能导电块系统在很大程度上避免了导电块夹断电极丝,对提高加工效率,减少电极丝浪费,导电块的损耗有重要意义。

关键词:线切割;导电块;智能

电火花线切割加工是通过两极(钼丝和工件)放电而实现电腐蚀的一种特种加工手段。其中快走丝线切割有着加工速度快、便于复杂零件加工、一次成型等优点,能够适应国内经济的高速发展对机械行业高、精、尖的需求,所以得到了快速发展,在模具制造行业更是应用广泛。

然而由于快走丝机床和刀具(钼丝)本身结构的原因,在加工中经常会出现断丝等现象,影响加工效率和加工质量,为了改进加工质量,国内很多学者针对机床不同部位进行了大量研究,赵景辉等人从电极丝的材质、电极丝的安装、工件本身特性、运丝结构及工艺参数等方面分析了走丝机床断丝原因,并建议根据加工时间情况选择合适的电极丝且要注意电极丝被氧化,拉丝时要力度合适不宜过紧也不能太松;同时也要及时清理工件表面上的杂质及内部氧化物,防止夹丝、不导电现象的发生;对于运丝结构要定期检查贮丝筒的相关结构,保证机床的本身精度。朱岩等人对DK7720型线切割机床的过滤系统进行改造,采用金属橡胶作为过滤介质,并通过试验验证过滤后的滤液的污染度等级及表面粗糙度测定值都优于原系统过滤后的滤液。谢冬和等人对DK7732型线切割机床的钼丝张紧装置进行改进,在储丝筒与线架间的钼丝上方加装了一个140g左右的恒力保持系统,可以很好地保证钼丝与导电块之间处于良好的接触状态,防止丝松等现象的出现。

综上所述,现有文献对快走丝线切割机床的切割中断丝问题进行了详细的分析,提了很多断丝原因,分析较为全面,同时为了避免断丝现象的出现也对机床结构、加工参数、加工对象等等进行了改进研究,然而目前的文献中针对导电块结构的改进仍然涉及很少,所以笔者将针对DK77系列快走丝电火花线切割机床导电块结构进行改进研究。

1 、现有导电块系统的分析

目前,DK77系列快走丝电火花线切割机床的机械部分主要由床身、工作台、运丝装置、线架、冷却系统、夹具、防水罩等部件组成。导电块是固定于机床线架上,由硬质合金材料制成的高硬度、高密度、小体积、椭圆状的导电配件。它是在高频脉冲电源作用下,使电极丝带电,形成高温放电、火花击穿而完成工件切削;是机床切割工件必不可少的导电装置。但是,导电块属于易损装置,特别是在切割易氧化工件(像铝质材料)时,导电块本身产生火花放电而被电极丝切割,导致导电块夹丝、电极丝拉切工件等断丝现象,造成严重的加工事故。为了克服现有的DK77系列快走丝电火花线切导电块自我检测及保护能力的不足,提出了一种新型智能导电块系统。

2、 智能导电块系统分析

该系统是一种智能检测和调节系统,用于DK77系列快走丝电火花线切割机床的安全切割和导电块的自我防护。它是一种智能导电块切换系统,该系统不仅能测出导电块自身产生火花放电而被切割,而且能方便地进行导电块相对电极丝移位、旋转及更换,以保证被切割工件处正常放电、切割。

3、 智能导电块系统工作原理

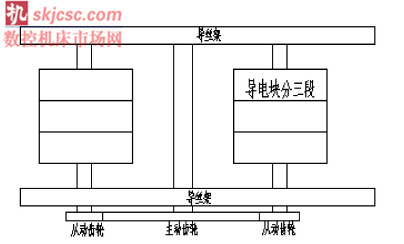

图1 智能导电块结构简图

本系统的关键技术是在导丝架盖板上正对导电块部位固定一个光敏电阻,把原来固定的导电块中轴更换为可旋转和移动的双轴双导电块结构,这样每个导电块可分为3段6个工 作区(见图1),每工作段之间可通过移动导电块进行切换,每段的工作区可通过旋转导电块进行切换。当工件处发生短路而导电块火花放电时,导电块上方的光敏电阻检测到火花放电,通过反馈线路不间断地把信号返回到智能导电块的控制系统,反馈信号时间超过5s后,系统根据反馈信号对导电块进行移动或旋转操作,保证导电块的正常工作。

4 、智能导电块系统操作分析

当线切割机床导电块自身被放电切割时,第一次反馈导电块放电信号,则当前使用的导电块随着其中轴少许下降并对导电块进行180°旋转,准备下一次上升使用,同时另一个导电块中轴上升接替工作;如果导电块智能系统第二次接收到导电块放电信号,则执行与第一次相同的操作;当导电块智能系统第三次接收到导电块放电信号时,则当前使用的导电块随着其中轴少许下降,同时2个导电块均移动一个段位,使导电块新的段位开始工作;接下来将重复以上操作,直到三段六位全部损耗后进行更换新导电块。

5、 结论

通过本文导电块系统的应用:①可以避免工件短路而导电块通路时线切割机床出现拉丝切割或断丝现象,保证切割工件的完整性并节省加工时间。②可以充分利用导电块,减少导电块的更换及损耗。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com