柔性生产线上的Nachi工业机器人

2014-6-29 来源:数控机床市场网 作者:-

在工业应用中相当一部分情况下,我们需要处理很多非标准件的表面处理和加工,由于其表面复杂性和多样性,而很多情况下人力无法操作,并且通过可编程机器人也受制于本体特性的限制,于是设计专用的非标机器人或者机器成了非常重要的一块技术领域,往往这种领域的应用还要求一定的技术含量。众所周知,自动化生产程度越高对于生产的规划管理就越方便,因此使用柔性化通用设备是一种有利于生产的手法。

由于人们的个性化追求,铝合金电镀汽车轮毂的外观形状趋于复杂化和多样化,且更新换代快。目前,在轮毂生产的抛光过程中,生产企业多采用人工抛光,占用了整个轮毂生产的约35%的时间和大量的劳动力,并且需要依赖熟练的手工抛光工人(1~3只/天)。抛光中产生的大量粉尘危害工人健康,造成环境污染,其极低的生产效率和极高的劳动强度严重制约了企业的发展。

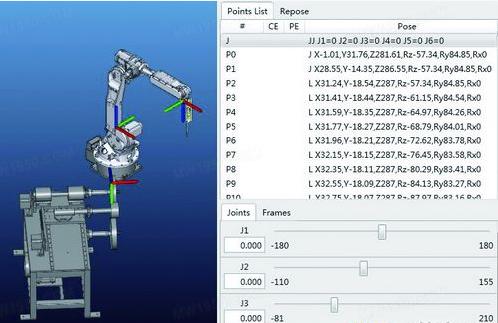

因此,Nachi针对汽车轮毂行业开发出一套高性价比的打磨抛光机器人系统。本系统抛光效率高,能顶替3~4个工人的工作量;可靠性高,8万h连续运行无故障;产品质量好,配合我司研发的力矩砂带机,可满足绝大部分的工艺要求,良品率最高可达99.2%;系统柔性化,配合我司专利开发的机器人离线软件,如图1所示,只需停产30min即可完成新工件的示教作业,其他公司产品需要7~8天;劳动强度低,一套抛光机器人工作站只需每隔8h上下料一次,其余时间不需要工人干预;综合成本低,相对抛光工人来说,2~3年的工人薪水足以购买一套机器人系统。只要配置1名上下料工人,就能724h不间断作业,提高产量的同时,也提高企业竞争力。

加工生产中常用的抛光方法主要有:电解抛光、超声波抛光、喷射抛光、磁研磨抛光、机械抛光和化学抛光6种。而经过我们的技术人员多年的研究经验和实验比较,轮毂抛光采用机械抛光和化学抛光比较可行。

机械化学抛光(Chemical Mechanical Polishing)简称CMP,是将被抛光工件压在旋转或流动的抛光浆料上,加工时抛光浆料在工件与磨料之间连续流动。被抛光工件表面的加工产物被不断地剥离,新抛光浆料补充进来,反应产物被抛光浆料带走。新裸露的工件平面又发生化学反应,产物再被剥离下来而循环往复,在工件、磨粒和化学反应剂的联合作用下,形成光亮平滑的表面。要获得品质好的抛光表面,必须使抛光过程中的化学腐蚀作用和机械磨削作用达到一种平衡。如果化学腐蚀作用大于机械抛光作用,则会在抛光片表面产生腐蚀坑、桔皮状波纹;反之,机械抛光作用大于化学腐蚀作用则会使表面产生高损伤层。

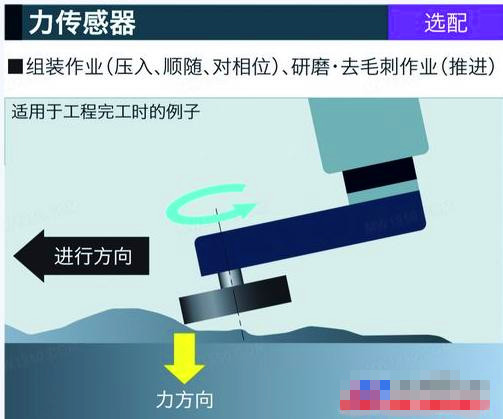

汽车铝合金轮毂抛光机,利用柔性机械结构的特点,自动贴合轮毂的复杂曲面,磨削力可以实时控制,可进行精抛加工,如图2所示。加工轮毂范围从12~22in不等。设备拥有6个抛光加工工位,一个装夹工位,一共7个自转转台。该设备安装不同抛光磨头,机器人可以根据不同工艺抓取不同的磨头。设备另配有除尘装置,使设备工作更加环保。

控制系统可以通过离线方式对机器人进行编程,能通过轮毂的3D图纸生成机器人程序,免去示教的麻烦。工件的偏移量跟变形量可以通过监测系统得出,并且进行实时修正,如图3所示。

总的来说,机器人的概念和系统不仅仅局限于机器人本体,实际应用中可以通过改变机器的外形、结构或者负载等特性来满足不同工位不同要求。由于Nachi独有的离线编程软件和有力矩控制的砂带机,对于应用系统功能的不断更新和完善,在未来柔性的工业机器人应用技术将会发展的更为强大。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com