20世纪60年代单向慢速走丝靠模电火花线切割机床进入我国。我们既惊奇其靠一根很细的黄铜丝,能在浸泡于煤油中的钢工件上加工出冷冲模的凹凸模块,同时又不满其极低的加工效果,每分钟只能加工几平方毫米。

70年代初期,张维良高工发明了高速走丝机械系统,往复无限循环走丝,依然用的是靠模切割方式,但加工效率立刻提升到10几mm2/min。在上海市科技主管的指令下,复旦大学设计了全部用分立元件构成的数控装置,形成了我们独有的复旦型快走丝电火花线切割机床,俗称“快走丝线切割”。而后为了适用于塑料模具,我们独立发明了锥度装置,引入了单板机控制,一直发展到今天的微机CNC控制。

在这时期,西方的单向慢走丝电火花线切割机床也从靠模切割方式发展到了数控方式,俗称“慢走丝线切割”,也有锥度切割,也是计算机CNC控制方式。

在人们的心目中,快走丝线切割机床是低档机,精度永远在0.01~0.03 mm,表面粗糙度差,表面总有黑白条纹。而进口的慢走丝通过多次切割精度可以达到2~5 μm,表面粗糙度值可以达到0.2 μm。习惯概念上,人们认为快走丝线切割可以通过降低速度并且多次切割,也能达到慢走丝一样的精度和表面粗糙度,于是出了“中走丝”方法。闭环控制的中走丝电火花线切割机床在实施多次切割之后,是提高了精度,也降低了表面粗糙度值,但由于往复循环的走丝方式存在两个工况,总差那么最后一口气。

走丝方式的总结分析

通过分析收集整理国内外不同类型的电火花线切割机床,研究分析了它们的机械构造,大致可以分为如下4大类:①抛弃式单向走丝。②无限往复循环走丝。③旋转式无限往复循环走丝。④单向无限循环走丝。

(1)抛弃式单向走丝是国外电火花线切割机床的唯一主力走丝方式,即俗称中的“慢走丝线切割”,其优点和缺点一样明显。走丝速度慢,可以用送丝滑块,因而定位精度高,误差几乎为零。在恒张力的控制下,加工表面粗糙度质量也好。但是因为其走丝速度慢,放电间隙中的冷却能力不够,丝的损耗很大,只能抛弃。尤其是第一次切割时更为明显,为了能切割,只能加高电压,增大加工电流,此时间隙不稳,精度很差。放电加工的时间利用率很高,但是效率不高,特别是不能切割大厚度的工件。

(2)无限往复循环走丝是我们中国人自己的发明。

我国生产的快走丝电火花线切割机床无一例外都是这种走丝方式。自从张维良发明这种走丝方式之后,一直沿用至今。无论是快走丝还是中走丝,都是如此。它使用导轮定位,在往复循环下,有两种定位工况。因为是往复循环,走丝会来回反复,丝应力也会正反向波动。冷却液进出口也会定时交换,工件表面必然有条纹(可以是黑白相间,也可以是同色条纹,但必定都是高低相间的条纹)。 换向时,走丝暂停,因而时间利用效率低。

但因为走丝速度高,冷却效果好,放电效率高,特别明显的是,它能切割高达1 m之多的大厚度工件。这种走丝方式分成单存丝筒和双存丝筒两类,因为效果相似,所以单存丝筒方式占据了绝对多数。

(3)旋转式往复循环走丝是中国式无限往复循环走丝方法中的一朵奇葩。发明人是毕业于上海交通大学的杨新生博士。这也是一种双存丝筒走丝方法。其特点是走丝系统围绕着电极丝做高速旋转,而走丝速度如同慢走丝机床一样,可以非常地低。它的出现曾经引起线切割界内部技术人士极大的关注与轰动。人们一度认为这可能是中国式电火花线切割走向精密化的方向,因为人们天然地认为走丝速度低,容易精度高。由于种种原因(地区加工能力不足及资金短缺等),这种方法没有出现人们期待中认为它应该走到的辉煌。所以无从进一步评价。

(4)单向无限循环走丝,这是中国电火花线切割界中高端技术人士梦寐以求的走丝方式。几十年来的经验告诉我们,这是中国式快走丝电火花线切割机床走向高端精密化的必由之路。现在我们已经成功发明了这种走丝方式,并且已经申请了发明专利。

单向无限循环走丝方法兼顾采用了第一种单向慢走丝和第二种往复循环快走丝的长处,努力避免了它们的缺点,因而有非常明显的特点。它可以无限循环地使用电极丝,从而加工时间利用效率高,不需有往复循环那样的换向停息时间。它又是单向无限循环,走丝速度无级可调,它既可以像快走丝那样有超过10 m/min的走丝速度,也可以像慢走丝一样慢到每秒几毫米。因为单向走丝,所以可以稳定地实施单一的恒张力控制,定位非常稳定,加工精度很高,而且冷却进出水口一致不变,表面粗糙度值也低,从而不会出现黑白相间高低相间的条纹。

单向无限循环走丝方式的创新理念

单向无限循环走丝方法及构造是一种创新发明。它的存在有其明确的技术特征。这种技术特征有两点:第一,因为无限循环电极丝的头尾两端相联,必须能简便快速地进行正确而精致的对接;第二,电极丝必定能从存丝筒的一端进入存丝筒的筒体上,通过机械合理与精确的运行,从存丝筒的另一端出来,通过导轮进入加工区,再通过导轮回到存丝筒的进入口,从而完成周而复始的生生不息的无限循环。

第一个特征,人们很容易理解。人们可以利用激光束电子束离子束对金属丝进行焊接。我们曾经尝试使用电阻焊,因为加工使用的电极丝是一个短路环,使用困难。第一种方法:在使用激光离子电子进行束焊接时,我们在保护气氛中把头尾两端各烧熔成一个小熔球,再迅速对接在一起冷凝,这样电极丝两端通过熔球相连在一起,有很好的物理性质。这时只要用线切割电源进行电火花磨削,磨掉小球,使电极丝直径一致。第二种办法:我们认真地加工电极丝的两端,使其具有特别形态,然后在保护气氛中烧熔两端极薄的一层,快速对接冷凝,这时电极丝直径前后一致。虽然电极丝拉应力有点下降,但我们钟情于后一种方法。两种方法均需要一个精致的机构(发明专利)。

第二个特征,理解要花一定的精力。人们习惯理解的存丝筒是一个像快走丝一样的刚性的圆筒体。这种快走丝的圆筒上绕着许多圈电极丝,电极丝与存丝筒的表面在加工运行中处于相对静止的位置。这种相对静止的状态必定导致运动时的往复循环,因为电极丝必定有走到尽头的时候,只能反过来倒走回去,由此往复循环。

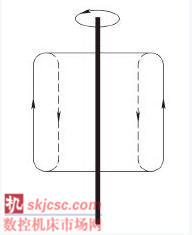

为了理解我们的发明,可以想象一下,是否可能存在着这样一个可任意变形的“柔性筒体”,它有内外两个面,而且是内外两面柔性相连接的,外面不仅可以沿着存丝筒轴心线方向运动,而且还可以柔性地转到里面,里面同样可以转到外面。这样的“柔性存丝筒”在绕着轴心线旋转时,“柔性存丝筒”

由外连续不断向内转换时,可以使电极丝从一端运动向另一端。当电极丝头尾相连时,可以达到单向无限循环的结果(见附图)。

柔性存丝筒原理简图

这种想象中存在的“柔性筒体”在实现时可以有几组相同的机械结构组合而成,并且完成这种“柔性筒体”的功能。

单向无限循环走丝中的存丝筒分成轴辊和环带两大类,有多种不同类型组合的机构都能完成“柔性存丝筒”的功能。轴辊类需要像快走丝一样的上丝机构,而环带类储存运行上丝均自己完成。这些机构都能完成电极丝在“存丝筒”上存储和运行,电极丝从“存丝筒”的一端存运到另一端,通过导轮到达加工区,再通过导轮返回“存丝筒”,周而复始单向无限循环。限于篇幅,在此不再赘述。

单向无限循环走丝有其明显的特征性优点:①提高时间利用率,以上海特略公司的中走丝机床为例,存丝筒满筒或半筒时候的时间利用效率提高5%~10%。②提高表面质量,快走丝与中走丝进出冷却水口交换造成的高低条纹不平从0.020~0.002 mm降到理论上的零。③提高加工精度,单向运行机制可平稳张力,有利于定位,没有往复走丝的电极丝扭张力跳变驱动导轮二次偏动,导轮定位误差从0.01~0.02 mm,降到理论上的零。④单向运行机制有利于平稳放电压,有利于进给,稳定电极丝应力变化,有利于提高行走进给效率。

我国从事电火花线切割的工作者,早就知道慢走丝第一次加工后精度比不上往复循环快走丝加工的精度。

那么有了单向无限循环走丝的电火花线切割,在既定的加工精度及粗糙度之下,还需要多次切割吗?进口的慢走丝电火花机床,需要3~5次切割的精度与表面粗糙度,我们一次就可以完成,至多两次。这是多么美好的中国梦啊!中国式的快走丝电火花线切割机床,从此可以以高端精密化的姿态走向世界。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com