加工中心工作台结构优化及可靠性分析

2018-12-17 来源: 昆明理工大学机电 沈机集团昆明机床 作者:刘欣玮 张晓龙 杨垠耘 杨垠耘 等

摘 要: 针对目前加工中心工作台在工作时,由于振动和变形产生刚度降低的问题,提出了一种结构优化方案,以验证优化后工作台刚度的可靠性。采用有限元法,在静力学分析的基础上对工作台进行了不增加质量而提高刚度的优化; 采用灵敏度分析法对优化后工作台的刚度可靠性进行分析; 在 six sigma 分析系统中验证了优化后工作台的刚度可靠度。分析结果表明: 优化后工作台的刚度提高 11. 5% ,且可靠度达到 100% ,其中弹性模量及工作台圆形筋板厚度的随机变化对工作台刚度影响较大。该方案能提高加工中心作台的刚度并且能确保其刚度可靠性。

关键词: 加工中心; 灵敏度分析; 有限元法; six sigma 分析系统

现代机床正在向现代加工中心的方向发展。现代加工中心转速可达到 2 000 r/min 以上,快移速度 60m / min 以上并且定位精度不超过 3 μm。这些参数决定了机床必须有更高的刚度。工作台是机床的重要组成部分,其刚度不仅影响着机床的几何精度和加工精度,而且影响着机床的加工质量和生产效率。因此,提高工作台的刚度是提高机床整体可靠性的有效方法。

对工作台进行了静动力学分析,对该工作台进行拓扑优化以提高工作台系统的固有频率; 刘光浩等对 ZK5150 型钻床的工作台进行有限元静动态分析,在满足刚度不下降的前提下对其进行轻量化设计; 杨飞等对立式加工中心的工作台系统进行模态分析,对其结构进行了改进,提高了各阶的固有频率; 王传祥等用有限元分析在承受最大载荷时,TH6213 数控镗铣加工中心工作台的变形与应力,为验证机床工作台设计的合理性与进一步的优化提供了可靠的理论依据。

笔者以上述研究成果为依据,将工作台的静刚度作为研究对象,提出了以提高刚度为目标的优化方案。选择了几种主要影响参数作为独立随机变量,分析各参数的随机变化对优化后工作台刚度可靠性的影响,以为提高工作台刚度可靠性提供参考。

1 、工作台的优化

1. 1 建模

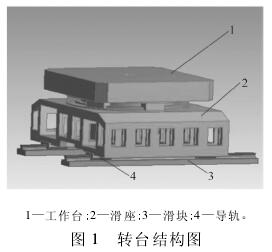

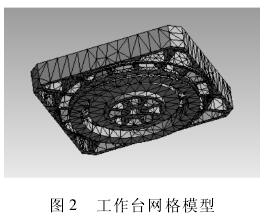

文中以某公司的 THM46100 高精密卧式加工中心工作台为研究对象进行建模分析,由于其内部结构较为复杂,建模时对影响较小的微小特征部件进行合理简化,简化后的模型如图 1 所示。工作台支撑采用转盘轴承结构,工作时采用液压夹紧装置进行夹紧。工作台的材料为灰铸铁 HT250,弹性模量为 113 GPa; 泊松比为 0. 28; 密度为 7 200 kg /m3; 抗拉强度为 240 MPa; 抗压强度为 820 MPa。工作台采用自由网格划分方式,网格划分模型如图 2 所示

1. 2 有限元模型的验证

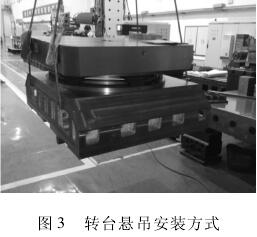

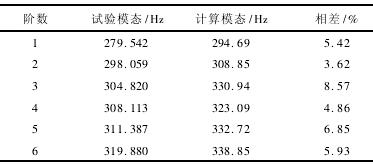

对转台进行模态试验,将试验的结果与有限元分析的结果相对照,以验证有限元模型的正确性。被测转台采用悬吊的安装方式以模拟自由状态,其悬吊频率为 1 Hz 左右。如图 3 所示。使用橡皮绳将转台吊在刚性较好的支架上,转台保持水平。该试验所采用的测试方式为多点激励、多点拾振的多输入、多输出( MMO) 法。通过试验与有限元分析,得到了转台模态前 6 阶的试验值与计算值,如表 1 所示。

经过计算可以得出,试验值和计算值之间的误差小于 10% ,并且振型基本一致。因此,可以证明该建模方法基本正确,该模型可用于后续优化工作。

表 1 试验及计算得到的固有频率对比

1. 3 工作台受力与约束分析

1. 3. 1 工作台受力分析

1) 切削力计算。该加工中心的工作台自身质量为 887 kg,能承受的最大质量为 3 000 kg。由精密双导程蜗杆与蜗轮副实现工作台 360°连续任意分度,蜗杆与交流伺服驱动电机采用进口联轴器直接连接。下面以工作时最大承力状况计算切削力:

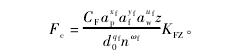

式中: Fc为圆周铣削力,N; ap为铣削深度,25 mm; aw为铣削宽度,25 mm; af为每齿进给量,0. 04 mm/r; d0为铣削直径,25 mm; z 为铣削齿数,36; n 为铣刀转速,6000r / min; KFZ为镗削条件 改 变 时 镗 削 力 修 正 参 数,取0. 92。由参考文献查得各材料系数分别取: CF=7 750,xf= 1. 0,yf= 0. 75,uf= 1. 1,ωf= 0. 2

,qf= 1. 3,经计算得到:

式中: FJing为沿径向的铣削力,FZhou为沿轴向的铣削力,其值等于圆周铣削力 Fc。

2) 工况下载荷分析及载荷添加加载。工作台最大的承受质量为 3 000 kg,台面尺寸 1 000 mm × 1 000mm,取承载面直径为700 mm,则工作台承受的面载荷为 P = F /A = 3 000 × 9. 8 /( 3. 14 × 0. 352) = 76 433Pa。为简化计算,加载时将工件的最大重力均匀地分布在整个台面上,取有效面进行分析。

由于不能确定加工件高度,因此将切削力作用点沿轴向平移到工作台面上。工况下液压夹紧装置施加夹紧力,经计算为 62 500 N; 根据参考文献以及厂方提供的预紧力数据,经计算,在 650 N 的预紧力下,轴承刚度为692 N / μm; 最后施加重力。

1. 3. 2 工作台约束分析

工作台与转台座之间通过轴承相连。轴承承载着工作台的自重以及加工件的重力。其承载面约束了工作台的轴向平动,施加此面的轴向位移为零; 承载面( 柱面) 连接轴承内圈,约束工作台在径向的来回平动,施加此面的径向位移为零。

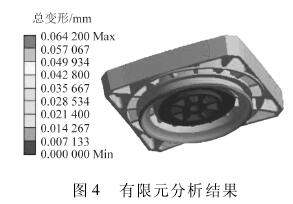

1. 4 结果分析

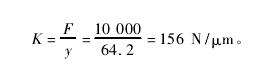

在 ANSYS Workbench 中,经过全面的计算求解,生成了回转工作台的总变形图,如图 4 所示。从图 4可知,工作台的最大变形量为 y = 64. 2 μm。为了方便计算,根据前文中已计算得出的径向和轴向切削力,取合外力最大值为 10 000 N 进行计算,得到工作台部件刚度

由于工作台的刚度影响着机床的几何精度和加工精度,为了进一步提高加工中心的几何精度和加工精度,应以提高工作台的刚度为目标进行优化。

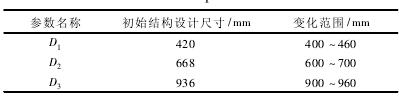

1. 5 选择优化变量

由工作台的结构可知其圆形筋板的厚度对工作台刚度的影响较大,因此本次优化主要考虑工作台上 3个圆形筋板厚度对工作台刚度的影响。根据工作台的形状要求选择优化设计变量( 筋板内圈直径 D1,D2,D3) 的取值范围,如表 2 所示。本次优化设定约束条件为不增加工作台质量,目标函数为工作台的最大变形( Max Deformation) 。因为要提高工作台的刚度,因此须使最大变形量达到最小。

表 2 优化变量取值

1. 6 优化结果

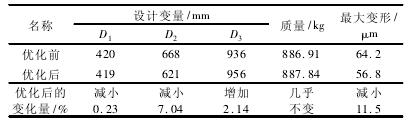

经过优化,得到了优化后的变量数值以及优化前后的变化对比,如表 3 所示。由表 3 可以看出,设计变量变化最大的为 D2; 优化后工作台的最大变形量为56. 8 μm,相较优化前减小了 11. 5% ; 优化后工作台的质量为 887. 84 kg,相较优化前略有增加,但整体影响不大,符合限制质量的约束条件。

由最大变形量可计算得到优化后的工作台刚度为 176 N/μm。相较优化前 156 N/μm,提高了 11. 5% 。达到了优化目的。

表 3 优化前后变量对比

2 、优化后工作台刚度可靠性分析

2. 1 确定随机变量

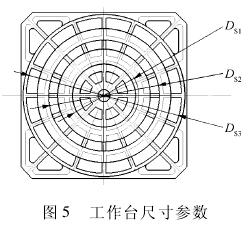

优化后的工作台在工作时受力有不均匀性,并且主要尺寸参数具有分散性 ,会对刚度造成影响,因此笔者选取以下主要参数来分析优化后工作台的刚度可靠性: 材料、轴承刚度、外载荷以及工作台主要尺寸( 优化后的筋板内圈直径 DS1,DS2,DS3) 。

其中工作台尺寸参数如图 5 所示。由参考文献[13]知,尺寸偏差多服从正态分布,其标准差是允许偏差的 1 /3。如表 4所示。已知弹性模量、轴承刚度以及外载荷的均值分别为 110 000 MPa、692 N/μm、10 000 N,假设它们都服从正态分布,且取它们的变异系数依次为 0. 04、0. 02、0. 02,则标准差可由变异系数计算得到,分别为 4 400

MPa、13. 84 N / μm 及 200 N。

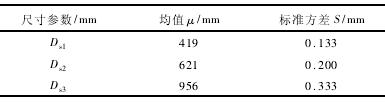

表 4 随机变量的统计特征

2. 2 可靠性灵敏度分析

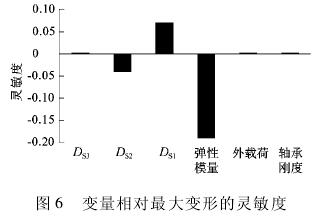

可靠性灵敏度分析可以提供某一随机变量变化引起可靠性的变化率的信。经过分析,得到随机变量相对最大变形量的灵敏度关系,如图 6 所示。在图6 中,可根据直方图面积的大小直观地看出每个变量对最大变形量的影响程度。其中,纵坐标 y = 0 上方的直方图表示该变量与最大变形量呈正相关,反之,为负相关。

分析结果可知,这 6 个随机变量对最大变形量的灵敏性程度由高到低依次为弹性模量、DS1、DS2、DS3、外载荷 F 和轴承刚度。其中弹性模量、DS1、DS2的变化对工作台刚度影响较大,为灵敏性因素,其他 3 个变量为非灵敏性因素。

2. 3 刚度可靠性分析结果

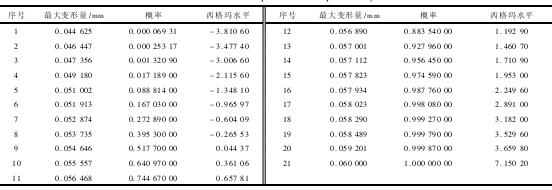

在 Six sigma 分析系统中,抽样类型包括蒙特卡洛抽样法和拉丁超立方抽样法,由于后者对样本数量的节省非常显著,因此选择拉丁超立方抽样法进行抽]。如图 7 所示,设定程序进行 10 000 次抽样后可以看到,图中柱状图没有较大的跳跃或间隙,因此抽样次数是足够的。

如表 5 所示,在参数概率列表中插入值 0. 060 000mm,得到概率显示为 1. 000 00,即抽样分析得到的最大变形量均为小于 0. 060 000 mm,相比优化前的最大变形量

0. 064 200 mm 有了较大改善。优化后工作台静刚度可靠度为 100% 。

表 5 参数概率列表

3 、结论

通过 ANSYS 平台对加工中心回转工作台进行刚度优化以及可靠性分析,得到以下结论:

1) 通过静力学有限元分析对回转工作台进行优化,在不增加质量的前提下,使工作台的刚度提高11. 5% ,对改善加工中心机床几何精度与加工精度起到了一定效果。

2) 选取参数进行统计处理并将它们作为独立随机变量,采用拉丁超立方抽样方法对优化后的工作台进行可靠性分析。由灵敏度分析得到影响较大参数,优化后工作台刚度可靠度为 100% ,安全可靠。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息