精密卧式加工中心转台的模态与可靠性分析

2018-11-2 来源:昆明理工大学 机电工程学院 沈机集团昆明 作者:陈同兴 张晓龙 宋乐见 袁胜万 张洪勋

摘要: 卧式加工中心转台是加工中心的关键部件之一, 其可靠性直接影响加工中心的性能。 对某机床厂研发的THM46100 卧式加工中心的转台进行有限元模态分析与模态试验 。 通过对其固有频率的试验值与计算值进行误差分析和相关性分析,验证建立的有限元模型的准确性。 对准确的有限元模型进行结构分析,并将结果导入到疲劳分析软件进行转台的疲劳寿命分析,利用疲劳分析的结果对转台的可靠度进行计算。 此方法对加工中心转台的结构优化及可靠性分析具有一定的指导意义。

关键词:转台;模态分析;相关性分析;疲劳寿命;可靠度

目前,卧式加工中心具有高转速、高效率、高精度等特点,在加工方面的优势非常明显,尤其是在航空领域,数控加工技术已经得到广泛的应用。 卧式加工中心转台的可靠性会直接影响到加工中心的加工精度。

转台模态试验分析的目的是为了验证所建立的有限元模型的准确性 。 转台处在加工区域 ,受到切削液、 工件切屑和切削力的影响, 工作环境非常恶劣,使得转台的故障频发,从而导致加工中心的加工效率下降,是影响加工中心可靠性的重要因素。 文中对转台固有频率的试验值和计算值进行相关性分析、疲劳分析和可靠度计算, 目的在于找出转台的危险点和分析转台结构的可靠性, 为转台的优化设计提供依据,对提高转台的可靠性具有一定的指导意义。

1 、转台的模态分析

1.1 转台的有限元模型

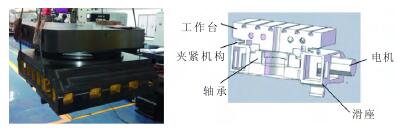

卧式加工中心转台的主要结构组成: 滑座、 工作台、夹紧机构、轴承、电机等、其实体结构如图 1 所示。

图 1转台的实体结构

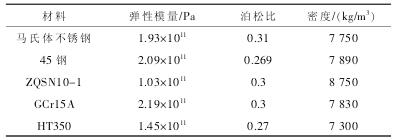

采用 ANSYS Workbench 软件进行转台的模态分析,其具有精度高、适应性强及计算格式规范、统一等优点。转台的主要零件所用的材料参数如表 1 所示。

表 1转台的各个零件参数

对转台进行载荷及约束的添加、网格划分、材料的添加等设置。

1.2 转台的模态分析

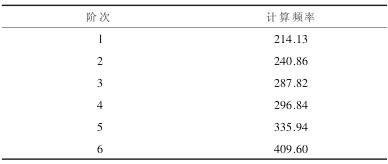

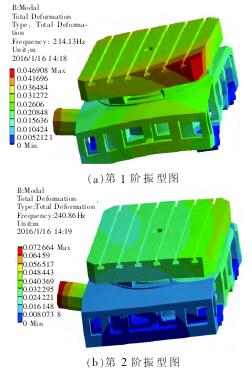

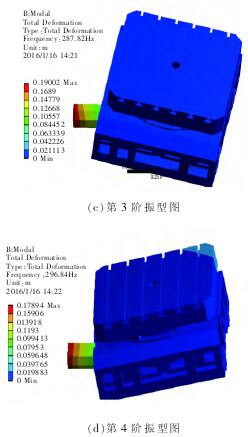

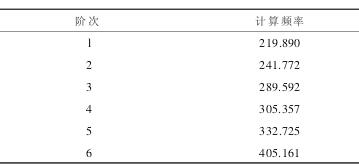

对设置好的有限元模型进行模态计算, 并取其前6 阶的固有频率,如表 2 所示,振型如图 2 所示。

表 2转 台前 6 阶 的固有频率 Hz

图2 前 6 阶振型图

2 、转台模态试验和有限元模型验证

2.1 模态试验方案设计

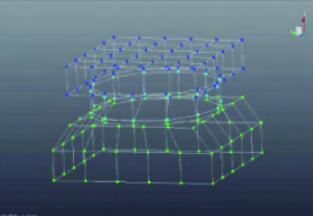

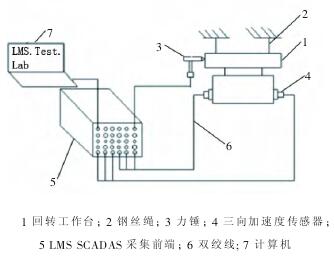

模态试验内容主要包括对激振方式的选择、 测量激振力和响应数据、数据采集、信号分析及模态参数识别等。 转台模态试验的具体方案:转台的支撑方式选择悬挂式, 如图 3 所示; 转台的测点布置如图 4 所示; 基本测试系统选择比利时的 LMS Test.Lab 系统;激振方式选择力锤激振;选择三向加速度传感器,可以测量的频率范围为 0.5~5 000 Hz,量程为±490 m / s2pk,灵敏度为 10.2 m V / (m / s2);信号采集与调理系统采用的是 LMS SCADAS 数据采集前端。 建立的测试系统如图 5 所示。

图 3转台的支撑方式

图 4 转台的测点布置

图 5 模态试验系统示意图

2.2 试验结果分析

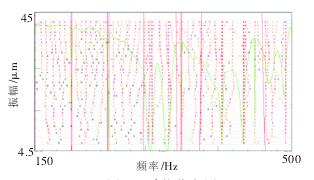

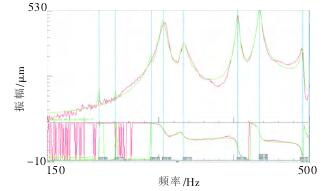

按照图 4 的测点布置,进行敲击测试,同时采集响应信号。 根据这些响应信号,LMS Test.Lab 的 ImpactTesting 模块会自动分析出其频率响应曲线。在 Model ANALYSIS 模块中进行模态分析, 选择分析带宽为 150~500 Hz 进行系统的稳态分析,其稳态图如图 6 所示。

图 6 系统稳态图

将选取的试验模态频率进行模态拟合, 模态拟合情况如图 7 所示。

图 7模态拟合

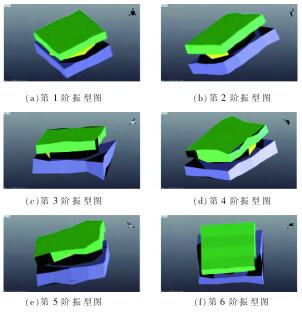

从模态拟合的曲线图中可以看出, 模态拟合的误差为 2.25%,误差较小,所以选择的固有频率可用。 最终的试验频率如表 3 所示,各阶振型如图 8 所示。

表 3前 6 阶试验固有频率 Hz

图 8前 6 阶试验模态振型

2.3 振型相关性分析定义频率相对误差为:

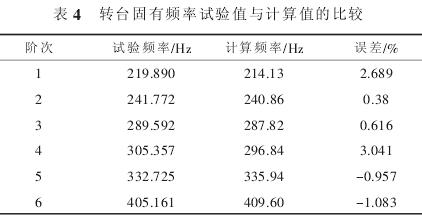

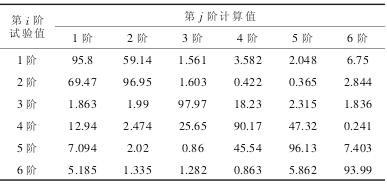

对转台的试验与计算得到的固有频率进行对比,如表 4 所示。

从表 4 可以看出,频率的相对误差都比较小,但是还需要进行相关性分析才能更准确地确定有限元模型的可用性和准确性。

对试验模态与计算模态进行相关性分析后, 转台的模态参数匹配结果如表 5 所示。

表 5 转台固有频率的试验值与计算值的振型相关系数值

3 、转台的疲劳分析

3.1 转台的有限元分析

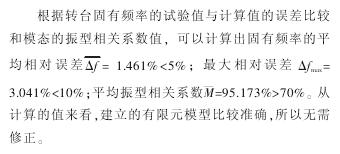

计算的应力分布云图如图 9 所示。

图 9转台的应力分布云图

从 图 9 中 可 以 看 出, 转 台 的 最 大 应 力 为 146.2MPa,在材料的许用应力范围之内。

3.2 转台的疲劳寿命分析

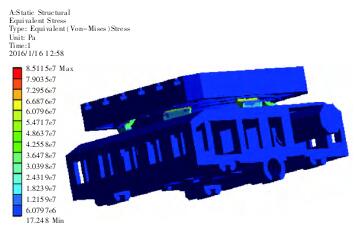

比较经典的疲劳模型有 S-N 和 E-N 疲劳分析方法。 文中采用的疲劳模型为 S-N 疲劳分析,将有限元分析的计算结果导入 n Code Design Life 中进行疲劳分析,进行疲劳计算后可以得到转台的寿命、损伤值、各关键受力的节点和危险寿命的节点等。各项输入、计算和输出关系图如图 10 所示。

图 10 疲劳分析的输入输出关系图

从图 10 中可以看出,左上的窗口为仿真模型数据的输入,左下的窗口为测试数据的输入,中间的窗口为选定的疲劳模型,对输入的数据进行分析,右边的两个窗口为疲劳分析的结果。

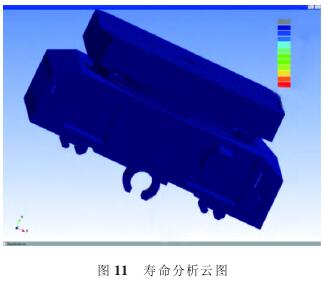

在结果中可以选择显示不同参数的内容, 如在其属性中选择寿命选项, 可以显示出转台的寿命分布云图,如图 11 所示。

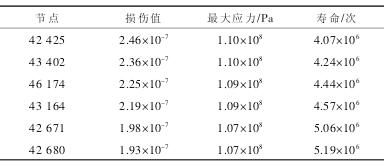

经仿真分析可以得到各危险寿命的节点, 即危险的节点及其各项参数值,如表 6 所示。

表 6 危险节点参数

从表 6 中可以看出单元节点的寿命、损伤、应力情况等参数,可以容易地看出危险节点的位置,从而对材料的选择、 尺寸的设计和外形的改进等都有一定的指导意义。

4 、转台的可靠度计算

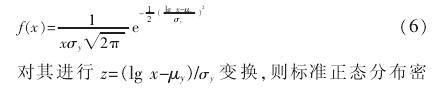

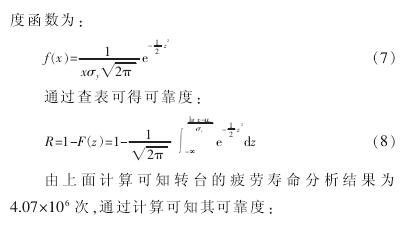

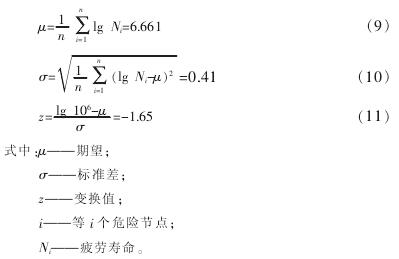

目前, 用于疲劳寿命可靠度分析的方法一般采用正态分布。 文中采用正态概率密度函数对转台疲劳寿命可靠度进行分析。 标准正态分布的概率密度函数f (x) 为轴对称曲线 , 可靠度可表示为 R =1 -F (z),F (z)可以通过查表所得。设 x 为疲劳寿命,则 y=lg x 服从正态分布。 即:x 的概率密度函数为:

查表可得 R=1-F(z)=0.950 5,由此可见转台的设计是比较合理的。

5 、结论

通过对 THM46100 卧式加工中心转台的模态试验,验证了所建立的有限元模型的准确性。获得对转台固有频率计算值和试验值相关性分析结果, 可用于后续对有限元模型进行疲劳分析, 得出所设计转台的寿命达到了预期的设计值。 最后通过对转台结构的可靠度计算可知,转台的结构可靠度比较高,由此说明转台的各项分析结果都符合设计的要求。

可见,此分析方法可以确定加工中心转台的有限元模型的准确性, 可以为可靠度计算提供理论依据, 对提高其可靠性具有一定的指导意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com