某立式加工中心滚珠丝杠副反向间隙值的灰色预测

2018-12-12 来源:南通职业大学机械工程 南通科技投资集团 作者:张丽萍 李业农 周小青 赵建杰

摘要: 通过球杆仪对某立式加工中心同一位置进行定期检测,得到该加工中心 Y 轴反向间隙值的数据序列。将 Y 轴的反向间隙值的过去及现在已知的或非确知的情况视作一个灰色系统。按灰色系统建模法予以建模,通过累加生成得到单调递增的时间数据序列,据此建立灰色系统模型( 简称系统模型) 白化形式的微分方程,再通过残差模型的修正,进一步提高计算精度。修正后的灰色系统模型( 简称修正模型) 可用来预测 Y 轴的反向间隙值的变化规律,为该加工中心的后期检修及消除反向间隙提供依据。

关键词: 加工中心; 滚珠丝杠副; 反向间隙; 球杆仪; 检测; 灰色预测

0 引言

滚珠丝杠副由丝杠、螺母和滚珠等零件组成,是数控机床的关键功能部件。由于滚珠丝杠副间是滚动摩擦,其传动精度和定位精度均较高,反向间隙小,传动效率高,它被广泛应用于数控机床的传动进给系统中。

VMCL600 型立式加工中心是一种中小规格的加工中心,X、Y、Z 三轴均采用高精密级滚珠丝杆和轴承,滚珠丝杆和伺服电动机以绕性联轴器直联,通过滚珠丝杆副传动,实现三坐标联动,能加工出各种型面的零件。在这种条件下加工出零件的精度,显然同每个坐标的移动的形状精度、各坐标间的相对位置精度及各坐标的定位精度有直接关系。

加工中心加工零件时,随着进给速度、切削力和加工方案的变化,丝杠轴上螺母的位置发生了改变,作用于滚珠丝杠副的动载荷及位置也随之发生了变化,导致丝杠轴产生了一定的弯曲; 滚珠和滚道接触产生的滚动摩擦、滑移、扭动以及滚珠之间的碰撞和挤压,使滚珠和滚道产生了磨损。

虽说滚珠丝杆副的故障是通过磨损、疲劳、断裂、腐蚀、塑性变形和衰退等多种方式表现出来的,但其磨损故障所占的比例最大。由此可见,滚珠丝杆副的滚珠和滚道磨损是其失效的主要形式,其磨损过程由于受到环境因素及材料不同的影响,表现出复杂性、多样性和随机性,它直接导致加工中心的重复定位精度下降,反向间隙增大。

用激光干涉仪等检测仪器检测加工中心的重复定位精度,毎次重复定位精度检测值表现为不同数值,不易评价滚珠丝杆副的磨损情况。用球杆仪检测反向间隙,通过设定加工中心的运行程序,使 X、Y 两轴联动,使球杆仪两端相对完成圆弧轨迹运动,并采集球杆仪的杆长变化量与误差元素间的数学模型,结合误差敏感方向分析,检测分离得到加工中心反向间隙数值。

通过定期检测知道,反向间隙数值随着工作时间的增大和磨损的加剧,有进一步加大的趋势。 为进一步探索该加工中心反向间隙值变化情况,了解滚珠丝杆副的磨损情况,通过球杆仪定期检测反向间隙值的已知信息,运用灰色系统理论及方法,对部分信息已知、部分信息未知的小样本、贫信息和不确定性的系统为研究对象,通过对部分已知信息的生成,对系统的变化规律进行描述,建立一个从过去引伸到将来的灰色系统模型 GM,构建系统在未来发展变化的趋势,对反向间隙值的未来变化情况趋势进行预测。

1 、运用球杆仪的误差检测

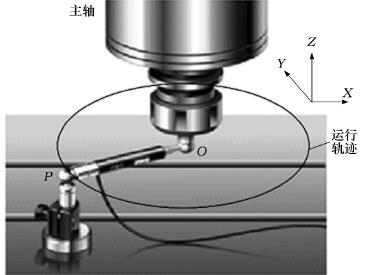

球杆仪由球座和可伸缩的球杆组成。运用球杆仪测量 XY 平面的误差如图 1 所示,测量时球杆的一端与工作台上的磁性精密球座相接触,工作台上球座中心为点 P,而另一端与加工中心主轴上的磁性精密球座相接触,主轴上球座中心为点 O。

在可伸缩的球杆内装有高精密的线位移传感器,从传感器的输出信号可得出两个球心之间的精确距离。运用球杆仪测量时,通过加工中心的 XY 轴联动,使其可伸缩的球杆在 XY 平面内按圆的轨迹运行。若加工中心不存在误差,则球杆仪的运行轨迹应为标准圆。当存在各种误差时,可通过分析球杆仪运行轨迹与标准圆之间的偏差进行误差分析,并从中分离出反坐标为( 200,300) ,球杆仪先从起始角度为 0°的位置逆时针运行 360°,然后再顺时针运行 360°回到起始位置。

球杆仪在该加工中心开始工作之初的检测结果如图 2 所示。图 2 中运行 1 表示球杆仪顺时针运行时的反向间隙误差变化情况,运行 2 表示球杆仪逆时针运行时的反向间隙误差变化情况。该加工中心一天 2 班制工作,一年工作 3 500h,故每隔 3 500h 检测一次,并将 Y 轴的反向间隙检测值 x( 0)( i) 列于表 1,i为原始数据序列号,i = 1,2,…,n; 上标( 0) 表示原始数据。因 X 轴的反向间隙值比 Y 轴小一些,暂不做分析。

图 1 运用球杆仪测量 XY 平面的误差

2、 Y 轴反向间隙值的灰色预测

根据灰色系统已知数据建立的模型,从时间发展来看,具有某种规律性和时间外推性,这种模块才能用来预测。Y 轴反向间隙值是随着时间的推移,多种因素作用导致误差增大,精度下降。它是一个时间序列的灰色预测,可以看作是一个等间隔序列的数列预测。其等间隔序列的灰色系统模型的建模步骤如下。

图 2 球杆仪在该加工中心工作初期的检测结果

表 1 Y 轴反向间隙的原始数据序列

反向间隙的计算数据序列( 见表 2) 。表 2 中,i = k +1。

表 2 Y 轴反向间隙的计算数据序列

由式( 16) 计算出的相对误差列于表 2 中,相对误差值不大于 2% ;说明经修正后的灰色系统模型计算精度比较高。在变换后的式( 15) 中,可以将 k 看作是一个连续变量,故经修正后的灰色系统模型可用来预测与加工中心工作时间对应的 Y 轴反向间隙值。若该加工中心工作时间为 20 000h,k + 1 =20 000 ÷ 3 500 = 5. 71,由式( 15) 得 Y 轴反向间隙为:

Y 轴的反向间隙值持续增大的主要原因是滚珠丝杠副和滚珠丝杠端部的磨损,可通过调整丝杠螺母垫片厚度消除滚珠丝杠副中存在的间隙,调整丝杠的预拉伸量以提高丝杠轴的刚度。若该加工中心滚珠丝杠副反向间隙值的允许值为 12μm,则该加工中心工作达到 2 000h 的时刻,须聘请专业人员来调整滚珠丝杠副反向间隙,使其精度得到一定的修复。同时可利用数控系统反向间隙补偿参数的设置进行一定补偿。若上述方法仍达不到要求,可通过更换滚珠丝杠副恢复其传动精度。

3 、结语

通过球杆仪对 VMCL600 型立式加工中心的同一位置的定期检测,得到该加工中心 Y 轴的反向间隙值的数据序列。将 Y 轴的反向间隙值的过去及现在已知的或非确知的情况,视作一个灰色系统。按灰色系统建模法予以建模,通过累加生成得到单调递增的时间数据序列,据此建立灰色系统模型白化形式的微分方程,通过表 1、表 2 中的数据可以说明模型计算值比较接近于实际值,再通过残差模型的修正,进一步提高了计算精度。修正后的灰色系统模型可用来预测 Y 轴的反向间隙值的变化情况,为加工中心的后期检修、消除反向间隙、建立精度检测及评价方法提供了依据。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com