五轴加工中心的编程革新研究

2018-10-19 来源: 茂名市交通高级技工学校 作者:范利洪

摘 要:五轴联动数控机床可以实现零部件的自动化加工,但是针对数控编程的研发和使用还存在很多问题。研究五轴加工中心的数控编程理论基础以及前置和后置处理。

关键词:五轴加工;数控编程;后置处理;数据加工

0 前言

数控技术是在生产过程中应用数字控制方法实现生产过程自动化控制的一种技术。在数控编程中主体是数控机床,数控机床全称是数字控制机床,是在自动化机床中装入程序控制系统,控制系统是用来对控制编码和指令程序进行处理的。

1 、五轴加工数控编程技术分析

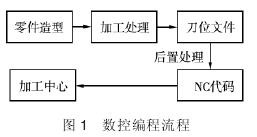

数控编程技术的每一个过程都是紧密结合的,任何一个环节出现了问题,都会影响零件整体加工的质量。数控编程流程见图1.

在数控编程流程中可以看到数控编程的主要过程。在零件制造过程中,首先要通过曲线编辑和实体建模等技术,完成复杂零件的造型设计。

在加工处理中为保证数控加工的质量,首先要对加工的工艺参数进行优化选择,另外刀具的控制方式和走刀路线的优化选择也是数控编程过程的重点问题,刀具轨迹的生成也是比较重要的,走刀轨迹在三维软件中可以完成,但是不同的软件达到的效果也是不相同的,在数控编程中,走刀轨迹的轨迹代码是一个重点内容,要按照轨迹光滑和切削复合满足轨迹要求进行设计,复合生成代码量少并且代码质量高原则。

数控编程后置处理技术也是数控编程的重要技术,数控编程后置处理可以保证零件加工的质量,保证机床可以安全可靠的运行。

在数控编程技术的研究中对后置处理的研究比较多,比如多坐标轴数控加工中心的后置处理算法研究,在多坐标轴数控机床模型建立基础上对机床几何误差的后置变换研究等。

在针对数控编程系统的研究中,提出了数控自动编程系统的后置处理程序的结构设计。

2 、五轴联动高速加工中心研究

2.1 五轴加工中心机床研究

在高速数控加工领域中,五轴联动高速加工作为主要的技术,五轴联动加工中心的最高转速可以达到 13 万 r/min。以UCP 系列机床为例,UCP 系列机床是高精度零件的加工机床,在设计和生产中都是采用最新的材质和最新的技术,这样在多轴零件进行加工的时候,可以满足高动态性能的需求 。

UCP 系列机床五轴加工中心机床参数,数控系统采用 i TNC530;换刀装置 HSK 40 刀位数是 36,HSK 63 刀位数是 30,ISO 40刀位数是 30;工作台采用尺寸是 600 mm×600 mm

的 ClampingSurface,工作台承重 500 kg;X,Y 坐标轴的进给速度和快速移动速度分别是 20 m/min 和 30 m/min,Z 坐标轴方向进给速度和快速移动速度分别是 20 m/min 和 30 m/min; UCP 系列机床工作范围 X 轴纵向行程 800mm,Y 轴纵向行程 650 mm,Z 轴纵向行程 500 mm。

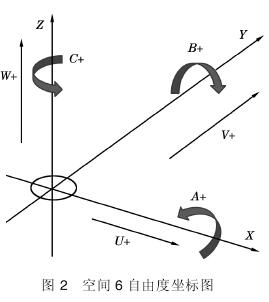

在坐标轴平移的变化中,UDP 系列机床是五轴联动的,具有 5 个坐标轴的坐标,其中 3 个是平移坐标轴的坐标,另外 2 个是旋转坐标轴的角度坐标,五轴加工中心决定 2 个旋转坐标的坐标轴,在五轴联动的运动方式中,空间运动的向量有 6 个自由度,图 2 为空间 6 自由度表示的坐标图。

在空间 6 自由度坐标表示图中,X,Y,Z 是 3 个平移的坐标,A,B,C 是 3个绕着坐标轴旋转的坐标,在空间 6自由度坐标中,任何的空间位置都可以用 X,Y,Z 的 3 个平移坐标和任意 2个角度坐标表示出来。

所以在五轴联动的数控机床中,刀位的移动都是以5 个坐标轴作为基础的,在 UCP 系列机床的五轴加工中,五轴就是指由 X,Y,Z 的3 个平移坐标和 A,C 的 2 个角度坐标。

2.2 五轴加工中心软件编程革新分析

数控系统可以把所有与机床有关的编程和操作的信息显示出来,数控系统作为通用的控制系统,设计要满足加工中心的要求,可以对刀具轨迹位置进行优化设计,数控系统的处理速度要达到高速数据传输的标准,编辑器要具有大型程序的编辑能力,在数控系统中把 NV 主控和驱动控制单元分离开,处理器采用英特尔品牌的。

在强大的硬件功能的支持下,采用数字化驱动计算,控制器全部实现数字控制。UCP 系列的五轴控制机床结构特殊,在配备的 i TNC 数控系统的时候加入了 G,H 代码和基本的辅助功能,数控系统在程序运行的初始阶段都有自己的初始化语句的设置,比如对工作毛坯等进行设置。

比如一些常用的命令,刀具命令中进给速度 F,是刀具的中心移动速度,基本单位是 mm/min。进给速度的输入可以在定位程序块中进行输入,也可以在 TOOL CALL 程序块中进行输入。主轴转速用 S 表示,S是以每分钟转数在 TOOL CALL 刀具调用模块程序中进行输入的。

具的数据有刀具名称和补偿要求等,L 表示刀具的长度数值,刀具长度数值 L 的计算是刀具的长度和零号刀之间长度 L0的差值,也就是刀具半径的值。

程序的运行和加工功能可以通过辅助功能 M 进行实现,比如程序停止运行用 M00 表示,任意选择的程序执行 STOP 操作用 M01 表示,清楚显示的状态用 M02,刀具更换和主轴停止运行我们用 M06 表示。M 的种类很多,在五轴加工中心被广泛应用,在 i TNC 数控系统中的辅助功能命令 M 有 M126 指令和M128 指令,M126 指令按照旋转轴移动路径最短为依据,对前置的刀具路径进行优化处理的,M126 指令时数控系统自己的指令,在使用时要预先启动。M128 指令是处理非线性误差的,保证数控编程的精确性。

3 、五轴加工中心的编程革新研究

3.1 五轴加工中心前置处理分析

在现代工业中计算机仿真技术被广泛应用,在实际的工程中,计算机仿真系统的可靠性和稳定性非常重要。五轴加工灵活性强,五轴加工程序的编制要保证高质量是非常重要的。五轴加工刀位轨迹的编程要保证代码量少、编程精确度高。高质量刀位轨迹数据计算,对零件加工的过程起着重要的作用,五轴加工中刀具轨迹生产的常用算法是等参数线法,切削行参数沿着 u 线和 v 线曲面进行分布,生成刀切轨迹,计算方法简单,满足零部件的切削性能。

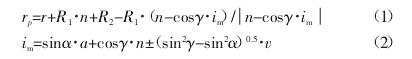

在五轴数控加工中,刀具位置是不断变化的,刀具位置轨迹的表示我们采用刀具轴线方向质量和刀具位置矢量来表示,切削点位置矢量 r,刀具半径 R2,加工表面在 P 点的单位矢量用 n 表示,可以计算出刀位点 P 的位置,见公式(1)和公式(2)。

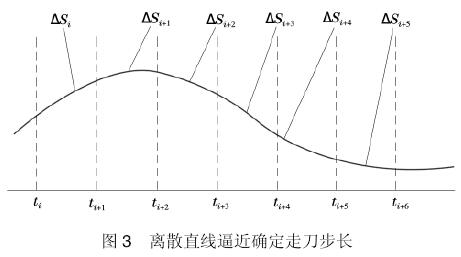

五轴数控加工中的走刀步长数值的确定,在一条刀位轨迹上 2 个相邻的刀位点之间的距离就是走刀步长。刀具轨迹的计算主要由走刀步长进行计算,其中等参数离散逼近法是主要的计算方法。在五轴数控加工中,刀具的走刀步长的计算是由直线逼近误差确定的,图 3 所示离散直线逼近确定走刀步长,其中,ΔS 是直线逼近的弧长,用直线长度代替。

3.2 五轴加工中心后置处理分析

刀具轨迹生成之后,可以对刀位数据进行转换,计算出机床各个坐标轴的运动数据,然后就可以进行后置处理的计算了。加工中心后置处理的、与机床相对应坐标轴中的坐标数据,是通过刀位轨迹数据的 6 个坐标数据转换得出的。

应用机器人运动学知识,通过坐标变换,把刀位数据转变成机床坐标对应的数据,通过机器人运动学建立直角坐标系,直角坐标系的位置可以通过机器人各活动杆与机器人手臂之间的对应位置表示出来,通过平移变换和旋转变换来计算坐标。可以用1 个 3×1 的位置矩阵来计算机器人的活动杆和手臂与其他坐标轴之间的位置关系,在 O 坐标轴和 H 坐标轴的坐标系中 3×1 矩阵见公式(3)。

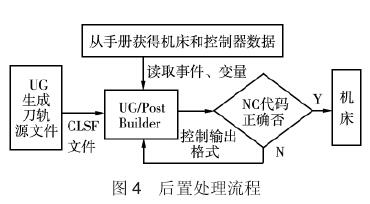

在后置处理中,刀具和工件之间的运动关系要根据机床结构进行确定,把前置处理的 6 个坐标轴的数据分配到机床的运动轴上,转换为各坐标轴的分量。后置处理的任务是把刀轨文件转换成五轴加工中心的 NC 语言,后置处理流程见图 4。

后置处理 采 用 UG的后置处理器 设 备 ,建立和机床控制系统匹配的 2 个 文件,分别是定义文件和事件处理文件,从简单到复杂的控制系统后置处理过程可以有UG 处理器来完成。后置处理的 2 个必要的要素,一个是刀轨,数据进行输入的时候可以输入到后置处理界面。一个是后置处理器,作为机床信息处理程序,对刀轨数据进行读取,然后把读取的数据转换成机床可以识别的代码。

后置处理的任务包括非线性误差处理,进给速度处理,数控程序格式。在后置处理中,数控编程后置处理可以实现进给速度控制,在机床系统中,通过后置处理对给进速度路径进行有效的调整。

4 、总结

随着数据编程技术的快速发展,五轴联动数控机床在现代工业制造领域得到了广泛应用,对五轴加工中心数控编程进行优化设计,实现对数控系统的完美控制,对五轴加工中心的编程革新研究是一项具有实际意义的课题。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com