盘铣刀铣削过程中刀具磨损研究

2024-8-19 来源:- 作者:-

摘要:为实现对盘铣刀铣削转子过程中刀具磨损率预测,达到预测刀具有效加工时间的目的,采用线性回归方法建立了刀具磨损率预测模型,并验证了模型的准确性;基于该模型分析了工艺参数对刀具磨损率的影响规律。研究结果表明:当主轴转速增加时,刀具磨损率逐渐增大;当间歇进给量增加时,刀具磨损率先减小后增大;当加工倍率增加时,刀具磨损率逐渐增加。

关键词:螺杆转子;铣削;刀具磨损率

0 引言

在现代化生产加工过程中,针对螺杆转子的铣削加工标准不断提高[1]。而刀具质量是决定被加工工件性能的关键因素之一,故对螺杆转子刀具磨损量进行精准预测从而进行加工工艺参数选取与控制具有现实意义。

隋建波等[2]为了预测不同参数对应的刀具磨损曲线,根据 PCBN 刀具切削蠕墨铸铁实验建立出刀具磨损机理模型,并进一步推导出 PCBN 刀具的磨损率函数。LiuChang等[3]为了能够预测在MMCp钻 井 过程中刀具磨损量,结合刀具磨损特性、机理以及结构,采用理论建模法推导出新型刀具磨损率模型并验证了模型的准确性,有助于提高刀具的使用寿命。

以上研究对于刀具磨损寿命预测均具有理论指导意义,然而上述研究主要针对平面或简易曲面刀具磨损程度进行研究,针对螺杆转子等复杂曲面的刀具磨损研究较少,故本文采用多元线性回归方法建立盘铣刀铣削具有螺旋特征表面的螺杆转子的刀具磨损率预测模型,为预测刀具有效工作时间提供理论指导。

1、盘铣刀铣削螺杆转子实验

1.1 实验设备及条件

本实验加工设备为 LXK-300G 螺杆专用铣床,如图1所示。该铣床采用无瞬心包络方法加工螺旋槽类零件;使用刀具为盘铣刀,如图2所示,铣刀片为VBMT160412型菱形刀片;工件材料为45钢。

1.2 实验方案

随机选择一个刀片做好标记,分别记录刀具的磨损变化量,将单位时间刀具磨损变化量(刀具磨损率)作为实验结果指标,这里将后刀面磨损宽度作为衡量刀具磨损量值,为降低测量误差,在后刀面磨损宽度均匀处随机取3个点测量并取所有结果的平均值。为了便于实验开展,本次实验不考虑刀具破损、崩刃等特殊情况发生。

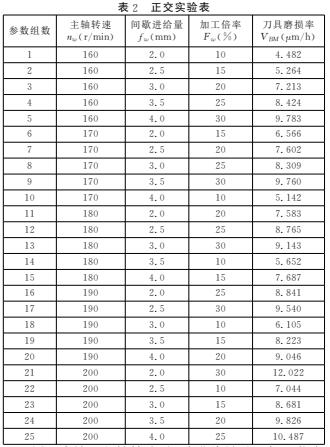

加工工艺参数分别为刀具主轴转速、间歇进给量、加工倍率。每个加工参数平均分为5个水平值,各参数水平取值见表1。

1.3 实验结果

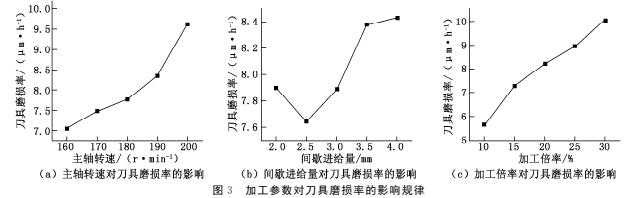

采用的正交表 L25(53)及实验结果如表2所示。

1.4 极差分析

采用极差分析法对刀具磨损模型进行分析,可判断工艺参数影响实验结果的主次排序[4],极差分析结果如表3所示。

表3中,k1~k5 分别为主轴转速nw、间歇进给量fw、加工 倍 率 Fw 在 水 平1~5下 刀 具磨损率的平均值,R 为不同参数极差值,R 值越大代表该参数对刀具磨损率影响越大。故由表3可知,对刀具磨损率影响最大的参数依次排序为加工倍率、主轴转 速、间歇 进给量。

图3为铣刀主轴转速、间歇进给量以及加工倍率对刀具磨损率的影响规律。

由图3(a)可知,当主轴转速nw 增加时,刀具磨损率呈现逐渐增大的趋势。这是由于增加主轴转速,单位时间内铣刀片与工件接触的次数增多,刀片受到工件作用力的次数也随之增大,造成切削刃附近磨损较为严重。

由图3(b)可知,当间歇进给量fw 增加时,刀具磨损率先减小后增大。分析其原因主要是:适当地增加间歇进给量,能够增加切削材料厚度,从而切屑变形系数减低,切屑对工件的作用力有所下降,刀具磨损速度变缓;当间歇进给量持续增大时,切屑厚度明显增加,刀具对工件的切削力增大,刀具发生磨损的速度明显增加。

由图3(c)可知,当加工倍率Fw 增加时,刀具磨损变化率是逐渐增大的。这是由于提高加工倍率,刀具进给速度增加,刀具和工件的接触力增大,刀具磨损速度增加较快。

2、刀具磨损率模型建立

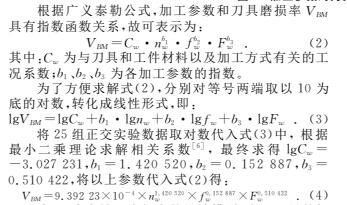

2.1 建立刀具磨损率经验模型

由上述实验可知,刀具磨损率和主轴转速、间歇进给量、加工倍率均存在相关性,且与加工时间具有正相关性[5]。在刀具未进入剧烈磨损阶段之前,刀具磨损随时间变化近似为线性关系,将刀具未加工工件之前的磨损量记为0,当加工时间为 TM 时,则刀具磨损率VBM 表达式为:

其中:ΔVB 为刀具磨损变化量。

式(4)为盘铣刀磨损率的经验模型,由于刀具的初期磨损和剧烈磨损时间较为短暂,故不予考虑,仅测量稳定磨损时期的刀具磨损量。

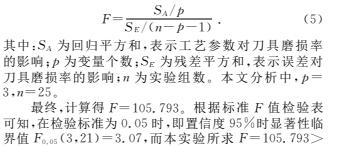

2.2 磨损率模型的假设检验

2.2.1 模型的显著性检验

利用F 检验法,即使用统计量F[7]进行检验,F 表达式为:

3.07,可得该刀具磨损模型高度显著。

3.07,可得该刀具磨损模型高度显著。 2.2.2 预测模型的验证

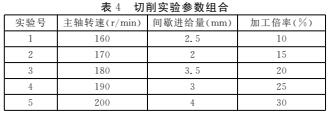

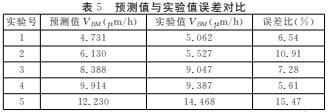

为进一步验证所建立模型的准确性,设置5组切削实验,如表4所示,在保证实验设备不变的情况下比较预测值与实验值,得到预测值与实验值的误差,如表5所示。

由表5可知,预测误差比范围在5.61% ~15.47%之间,故所建模型有较高的预测精度,可对盘铣刀片进行有效预测。

3、结论

(1)设置盘铣刀片铣削螺杆转子实验,采用线性回归方法建立了盘铣刀具磨损率预测模型,并验证了模型的准确性,为有效预测铣刀片的加工时间提供了理论指导。

(2)利用极差分析法得到了工艺参数对刀具磨损率的影响规律,结果表明:当主轴转速和加工倍率增加时,刀具磨损率总体呈现增大趋势,当间歇进给量增加时,刀片磨损率先减小后增加。

作者:辛明泽1,2,孙兴伟1,2,董祉序1,2,刘 寅1,2,袁立志3,杨赫然1,2

来源:(1.沈阳工业大学 机械工程学院, 辽宁省复杂曲面数控制造技术重点实验室 3.川庆钻探工程有限公司 长庆钻井总公司 )

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息