分析数控加工中心斗笠式刀库与自动换刀装置

2024-5-6 来源: 中国航发哈尔滨东安发动机有限公司 作者:杨恺

摘要: 针对目前数控加工中心斗笠式刀库配合自动换刀装置操作时存在的问题,文章从实践角度出发,分析了斗笠式刀库与自动换刀装置的应用现状,并提出了优化控制的方法策略,其目的是为相关建设者提供一些理论依据。结果表明,系统装置设计人员应从问题角度出发,来提高换刀宏程序与 PMC 逻辑控制程序的配合效果。

关键词: 数控加工中心;斗笠式刀库;自动换刀装置;FANYC Oi MD

0 引言

数控加工中心,作为保证工业化发展进程的重要组成部分,其实践应用过程中,并不能满足当前快速建设市场环境所提出的自动化运行控制需求。此情况下,相关人员应将现有的科学技术成果充分利用起来,即在明确数控加工中心斗笠式刀库与自动换刀装置应用现状的前提下,找出自动化运行控制的实现方法。如此,工业建设背景下的制造业就能在此装置设备高效运行使用的环境下,进而生产建设,最终服务于现代化经济建设的全面发展进程。

1、研究数控加工中心斗笠式刀库与自动换刀装置的现实意义

当前阶段,工业化发展进程的不断加快,使其对制造业与数控加工技术的应用发展提出了要求,即为我国机械技术的应用发展提供安全稳定的功能助力。具体来说,在开发智能机械加工技术过程中,因部件需要相互配合才能实现运转,所以,相关人员应将自动化换刀装置作为优化控制的关键[1]。但在实际运用过程中,数控加工中心自动换刀装置技术的应用效果并不理想,仍处在发展完善阶段。

科研人员应在借鉴国内外先进技术外,还要进行创新改进,以提高数加工中心自动换刀装置应用实践的安全可靠性。为此,研究人员应以数控加工中心斗笠式刀库为例,通过明确其与自动换刀装置的应用现状,以找出最具效用的实践控制策略。

2、数控加工中心斗笠式刀库与自动换刀装置的应用现状

研究表明,由于数控加工中心是通过自动换刀系统的运行控制,来实现实际刀具使用的自动切换的。这种情况下,刀库选取的差异性,将会对换刀系统的控制带来直接影响。目前,可供选择的数据加工中心刀库类型主要有三种,即斗笠式、链条式与凸轮式。斗笠式,作为工业生产应用数据加工中心过程较为常见的换刀装置,其能够简化换刀过程、提高安装便捷性以及强化管理维护工作开展效率。故,被广泛运用于中小型数据加工中心[2]。如图 1 所示,为斗笠式刀库内部构造。

图 1 斗笠式刀库内部构造

但经实践统计证实,数控加工中心的斗笠式刀库对刀库的定位要求较高,且在换刀动作中与轴进行配合。但PLC 无法直接参与数控轴的控制,为此,相关人员应以FANYC Oi MD 数控系统为例,即在系统运行控制过程,利用 NC 宏程序来实现轴与 PMC 程序的有机结合,进而使系统能够以一定的逻辑顺序保证数控加工系统的运行效率。这是促进工业化背景下数控加工中心生产建设领域快速稳定发展的关键,研究人员应将其充分重视起来,以满足工业化对其制造业发展的科学合理需求[3]。

3、优化数控加工中心斗笠式刀库与自动换刀装置的实践分析

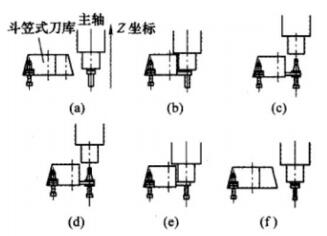

3.1 明确斗笠式刀库自动换刀动作过程 刀库换刀动作是指,整个系统的刀库朝着主轴方向进行平行移动。如图 2 所示,为斗笠式刀库换刀动作流程示意图。

图 2 斗笠式刀库换刀动作流程示意图

即通过取下刀库主轴上的原有的刀具,进而使主轴刀库进入刀库相应的卡槽。如此,向上移动,即可脱硫刀具。当主轴移动至安全位置后,就能与其正下方进行对正,并通过下移操作,来将刀具置于主轴的锥孔内部。此时,夹紧刀具,刀库退回原位置,就完成了所有的换刀动作。

但在具体动作中,首先,如刀库处于正常运行状态,刀库会停留在远离主轴中心的位置。其位置需安装信号传感器,以将信息数据输送至数控机床的 PMC 中,进而完成刀库状态的确定[4]。其次,系统应将目标刀具号与主轴刀具号进行分析比对,以判断数控机床运行是否处于锁住状态。

如,目标刀具号与主轴当刀具号一致,就可直接输出换刀动作信号;如不一致,或是机床未处于锁住状态,则应启动刀库的换刀程序,来满足数控系统的操作需求[5]。再次,在刀库确定抓刀后,数控加工中心的主轴,就能对其进行吹气松刀的控制。换句话说,就是通过在机床的主轴部位安装起松刀功能作用的传感器。这样一来,一旦数控机床接收到传感器的反馈信号,就可执行相应的动作,并允许下一动作的开始。最后,主轴下移至 Z 轴的第二参考点换刀位置,并进行抓刀动作。当主轴刀具夹紧后,夹紧传感器就可发出相应的信号,以为系统判断提供数据。当数控加工中心的刀库向远离主轴中心位置进行侧平移时,应直到PLC 接收到传感器发出的反馈信号,来进行主轴定位解除与换刀动作结束等操作。

3.2 换刀宏程序设计 当系统检测到程序换刀指令后,NC 系统会自动调用换刀宏程序,并对 T 代码进行译码处理。一方面,宏程序与 PMC 程序执行换刀动作,是采用应答工作方式,以使宏程序向 PMC 发出刀库具体动作的命令。当 PMC 执行完毕后,就可将完成信息反馈至换刀宏程序中,进而执行下面的换刀程序。另一方面,PMC 与 NC程序的配合,应在 PMC 的整个换刀过程中控制刀库的正反转、松刀紧刀阀的动作以及换刀动作顺序等。此过程,主轴的上升、下降以及定位,均是由 NC 系统程序控制完成的。首先,应对宏变量对应的代码与机床锁住信号进行处理,以使信号置 1 时的机床锁住宏程序跳转至换刀结束,进而返回主程序。其次,判断刀库中目标刀号与当前刀号的一致性,如,换刀宏程序变量对应的代码信号,就可跳转至换刀结束,进而完成主程序的返回动作。最后,对于宏程序中刀库的前进后退、正反转与紧刀阀等动作,应通过代码来实现控制。值得注意的是,要想实现这一系统控制目标,需将代码置于 PMC 中进行译码处理。如此,换刀宏程序才能着手进行下一步的执行操作。

3.3 PMC 逻辑控制程序设计 由于 PMC 逻辑控制程序基于 FANYC Oi MD 数控系统与斗笠式刀库的,因此,程序设计人员应综合多方面因素,来进行设计控制。如此,当数控机床运行使用过程出现了急停或是断电问题,刀库仍能将当前系统的运行信息数据保存在相应的区域内,并不存在丢失问题。此过程,为提高施工使用的便捷性,相关人员应按照如下要求进行 PMC 逻辑控制程序的设计。首先,当数控加工中心的刀库调试过程存在异常问题,程序设计人员通过调整参数 K,来将刀库的运行动作回零。其次,根据刀库的容量,来计算数控加工中心刀库的旋转步数。这样一来,系统就能在最短时间内,找到目标刀号,进而提高斗笠式刀库的运行效率。最后,在加工期间,应设计允许手动转动刀库,以使其不会出现乱刀问题现象[7]。

4、结束语

综上所述,数控加工中心斗笠式刀库自动换刀装置应用控制目标的实现,相关人员应以 FANYC Oi MD 数控系统为例,即将换刀宏程序设计与 PMC 逻辑控制程序设计综合起来,以使换刀装置能够以自动化的状态作用于实践。事实证明,只有这样,才能将最具效用的数控加工中心作用于工业化产品的生产建设,以提高涉及市场环境的经济效益,进而强化整个工业建设的快速发展水平。故,研究人员应将上述分析内容与科研成果应用于工业快速发展背景下的机械制造业,最终满足行业领域发展所提出的高生产效率需求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息