基于灰色系统的小型精密机床热误差模型

2016-11-7 来源:上海工程技术大学 作者:徐洋,茅健

摘要: 为减少热误差对数控机床加工精度的影响,文章利用灰色系统研究热误差建模。初步分析机床热源后,应用灰色关联度分析结合模糊分类方法优化得到13 组关键温度测点,结合小型精密五轴机床处于实际加工状态时的实验数据,应用GM( 1,N) 灰色结构进行建模。将实际数据与拟合数据进行对比分析,结果表明此灰色系统模型具有计算方法成熟、鲁棒性强的特点,适用于机床热误差研究。

关键词: 数控机床; 灰色系统; 测点优化; 热误差建模

近年来,高精密加工零件市场的需求量日益提高,精密及高精密数控机床加工中心的精度要求也逐年增长。在影响机床精度因素中,热误差所占比例随着加工精度的提高,可达到60% ~ 70%[1],成为影响零件精度的主要误差因素。因此,快速有效地控制热误差是提高机床加工精度的重要方法[2]。目前,国内外学者对如何控制机床的加工误差作了大量的研究,并提出了许多有效控制机床误差的方法: J. Lee 提出将神经网络应用于机床热误差建模中,使得机床误差补偿技术更进一步[3-4]。Srivastava 在五轴加工中心上建立了基于HTM 方法的误差模型[5]。Hong 提出了基于系统模型适应方法的热误差模型[6]。但对于处理复杂机械零件的加工过程中,机床的温度变量会产生耦合,给热误差分析的精度和鲁棒性带来困难,此外精密机床的热误差变化较为复杂,多数变量具有非线性的特征,所需的热误差建模方法要求具有处理非线性数据的能力。

灰色系统模型对于处理热误差建模中普遍存在的不确定性问题和随机现象具有理论指导意义[7]。对于解决已有信息和未知信息的建模问题,有着很好的拟合和预测效果,弥补了传统离散模型的不足,并且具有较快的建模和计算速度。本文将对基于灰色系统理论应用于小型精密机床的热误差建模进行分析,并结合实际测量对比拟合结果。

1. 基于灰色系统的热误差模型建立

1. 1 机床温度测点的优化

机床的热误差研究中,由于温度场分布的复杂性和时变性,关键温度测点的选取是一个难点。为获得准确的温度场需要布置大量温度传感器,这大大增加了工作量及试验成本。此外机床各温度变量之间存在耦合关系,影响了热误差分析中模型鲁棒性。利用灰色理论建立灰色关联模型,分析温度对热误差的影响程度,按照一定的准则对温度变量进行筛选。并结合模糊聚类分析对所选择的温度测点进行相关性的筛选,避免在热误差模型中温度变量产生共线问题,得到最终热误差模型的温度测点。

设Ti( i = 1,2,3,…,N) 为一组原始数据,为避免数据处理时出现温度变化大测点掩盖小测点的情况,本文通过公式( 1) 进行量纲化数据变换,得到新的数据

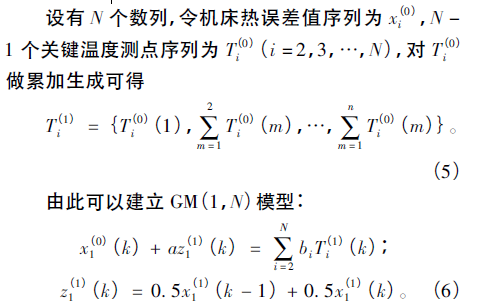

1. 2 灰色系统模型

灰色系统可以在实验数据很少及未知系统概论分布的情况下通过计算得到系统内在规律。在建模过程中,利用关键温度测点数据和热误差数据建立GM( 1,N) 模型。

2. 热误差模型的分析应用

灰色系统理论已经被广泛应用于社会、经济、农业、气象和军事等领域,能够解决日常生活中的实际问题。随着信息技术的快速发展,方便快捷的灰色系统软件应用更广泛地推进了灰色系统的发展和升级。本文将灰色系统建模过程应用于小型数控机床热误差中,通过实测数据结合模型分析,得出拟合效果较为理想的热误差模型。

2. 1 机床热误差测量

OPS650 高速加工中心是采用固定工作台的龙门式结构的精密机床,机床可配置T 型工作台加工大型工件( 三轴加工) ,也可配置高精度的A /C 轴工作台对中小零件的复杂曲面进行五轴加工,只需1 天时间就可将机床从三轴加工转为五轴加工[9],是现代精密加工机床的一个代表。本文在机床热误差测量中应用五轴加工状态,对热误差及温度测点进行测量。结合灰色关联模型和模糊聚类分析法在机床的13 个关键温度测点[10]位置布置温度传感器: X,Y,Z 轴螺母T1,T2,T4和导轨选取3 点温度T5,T6,T9,电机温度T3,主轴前向轴承上3 点温度T8,T10,T12,后轴承上2 点温度T7,T13,机床床身温度T11。为了尽可能多地获得机床在动态工作中各个温度测点的数值,实验对加工过程进行测量,每分钟进行1 次采样,总共采集150 组数据。部分采样点的关键温度输出值如表1 所示。

表1 关键温度测点的部分采样

同时,利用球杆仪QC20-W 对机床OPS650 进行热误差测量同样获取150 组热误差值用于模型建立和比较分析。测量结果如图1 所示。

2. 2 灰色系统模型分析

结合以上所述150 组数据,进行模型验证,通过公式计算,可以得出: 系统发展系数a = 0. 1707; 驱动项b = { - 1. 922 812,- 0. 473 910,0. 006 734,0. 099 840,- 0. 451 121,- 0. 038 358,0. 438 905,0. 035 987,0. 151 033,- 0. 075 800,4. 563 818,1. 794 530,- 0. 006 744} ,最后代入公式( 6) 可以得到灰色系统机床热误差拟合模型。应用MATLAB 软件对原始数据以及灰色系统拟合模型进行对比如图2 所示。

图2 中取拟合50 组采样点为例进行模型拟合分析,不难看出:①模型对于机床热误差在变化区域的拟合效果比较理想,残差值基本围绕零轴分布。②灰色模型从理论上讲是建立一个近似的一阶微分方程[11],在整体的角度上对模型进行拟合分析。因此,在机床达到热平衡状态区域,模型的拟合效果不尽理想,但残差波动趋于平稳,对于热误差实际测量情况,可以认为机床的热误差测量值和拟合值曲线走势基本一致,从另一个角度验证了灰色系统对于机床热误差建模的研究价值。

3. 结语

1) 小型五轴精密机床的热误差变化较为复杂,多数变量具有非线性的特征,本文应用灰色系统处理热误差建模中的数据非线性、不确定系统问题和随机过程现象,实现了“少信息建模”。

2) 在模型数据拟合后观察可知对于上升区域的机床温度场,模型的拟合效果较好; 在热平衡状态区域拟合效果并不理想,但波动趋于平稳。因此模型在热稳定区域可以考虑寻找另一优化方法相结合,更为准确地实现热误差拟合,此设想可在下一步研究中进行深入探索。

3) 该灰色系统模型相对于其他建模方法而言,算法较为成熟,且对原始数据要求比较低,适用于各种复杂加工环境,并能够推广到其他机床的热误差建模中,具有一定的研究价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息