摘要:首先建立基于球杆仪的数控机床精度测试流程,然后以某立式加工中心为例测量了刀尖点在空间场中的实际运动轨迹,并对空间场内的圆弧插补精度进行评价。基于测试过程生成的故障诊断表,采用电气参数优化的方式实现误差补偿,并给出该立式加工中心在空间场中的推荐加工区域。通过整个测试及优化流程,证明了该测试流程、误差识别与补偿方法省时、高效。

随着机床制造技术突飞猛进地发展,数控机床市场需求量及技术要求随之日益提高。同时,伴随着市场竞争日趋激烈,要求能在提高生产效率的同时,最大限度地降低制造成本、缩短交货周期,并且保证机床的精度,因此急需先进的检测设备及精度优化的流程手段。

在影响机床加工精度的因素中,起支配作用的是运动精度。如果机床存在运动误差,复映到加工形式上,则会导致加工误差增大。所以,了解掌握机床的运动精度对于精密加工而言不可或缺。如果构成机床设备的各零部件尺寸、形状精度低,则机床的运动精度差。另外,安装与调整控制系统等对机床运动精度也有影响。

作为国家科技重大专项“高速/复合数控机床及关键技术创新能力平台” ( 项目编号2011ZX04016-021)资助项目, 本文以球杆仪这一高效、便捷的测量仪器建立立式加工中心精度评价及优化流程,并在某立式加工中心上进行应用验证。

一、球杆仪误差测量原理

1. 球杆仪结构

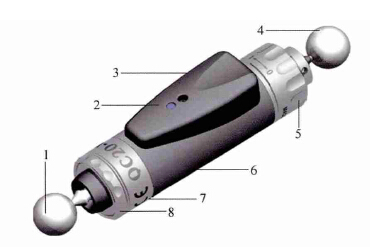

由雷尼绍(Renishaw)公司生产的QC20球杆仪是一种快速检测机床性能的精密仪器,具体构造如图1所示。

图1 球杆仪构造图

1.传感器球 2.LED状态指示灯 3.无线电通信模块 4.中心球(固定) 5.开关和电池盖

6.球杆仪传感器 7.序列号(底部) 8.盖环

球杆仪传感器是球杆仪系统的主要部件。它是一个精密线性传感器,能精确测出在球杆标称100mm、长度±1mm行程内的伸缩量。此传感器可提供电子信号,这些信号经处理后与计算机无线通信。这允许Ballbar 20软件对传感器名义长度上的微小变化进行测量和分析。

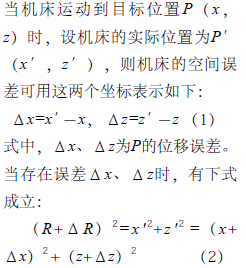

2. 球杆仪测试原理

用球杆仪进行误差测量,设坐标系的原点O(0,0)为车床主轴轴杆上球座的中心,P(x ,z)为刀架臂球心的名义坐标,

式(4)表示点P处的定位和球杆仪半径误差的关系。该式是球杆仪测量装置的基本方程式,反映了测量结果与误差矢量之间的关系。测量所有的ΔR,做出圆度误差曲线,可以综合地反映出机床部件相互几何关系等因素。

二、基于球杆仪的数控机床精度测试流程

1. 基本测量数据

球杆仪的基本测量数据如下。

(1)单方向最大圆度偏差( 圆偏差) : 各平面的顺时针(CW)及逆时针(CCW)方向的运动误差轨迹圆度。在G B / T17421.4 第4部分中解释为包容在实际轨迹上的两个同心圆(最小区域圆)的最小半径差。

(2)圆度(圆滞后):各平面的顺时针及逆时针方向的综合误差轨迹圆度。在GB/T 17421.4第4部分中解释为两实际轨迹的最大半径差,其中一个轨迹是顺时针轮廓运动,另一个是逆时针轮廓运动。

( 3 ) 径向偏差( 半径偏差):实际轨迹与名义轨迹间的偏差。

(4)单向重复性:在较短时间间隔内在待测平面内以顺时针方向测量两次,根据两运动误差轨迹之间的最大偏差确定单向重复性。

(5)双向重复性:根据各测试平面的顺时针方向与逆时针方向轨迹之间的最大偏差确定双向重复性。

2. 软件诊断量

利用球杆仪测试软件可自动得出诊断值,包括反向间隙、反向跃冲、横向间隙、伺服不匹配、垂直度及直线度等,并且可以计算出各误差所占比重。

3. 测试影响因素分析

影响圆度测量结果的主要因素包括圆半径、轴进给速度以及进给轴伺服参数。另外,在机床不同位置的圆度也可能不同。

(1)测量半径选择:球杆仪通过小圆组件以及加长杆的搭配组合,测量半径为50~600mm。当用小半径测量时,由于相同的进给速度线速度相对大,因此对机床伺服特性的考察效果比较好;当用大半径测量时,由于测试范围较大,可以更好地评价机床的几何精度,但如果测量半径很大,球杆在自重的作用下会发生弯曲,测量精度降低。

(2)进给速度选择:为了兼顾高速和低速,便于对比,通常选择500mm/min、1 000mm/min、1 500mm/min、2 000mm/min、3 000mm/min一种或几种不同速度下进行圆测试。

(3)伺服参数的调整:当圆度测试结果出现较大的换向跳动、爬行以及椭圆等现象时,应根据测试所得的数据,对相关伺服轴的速度环增益、动态匹配参数等进行调整,以获得更好的圆度数据,必要时需反复调整和测试多次。

4. 测试流程

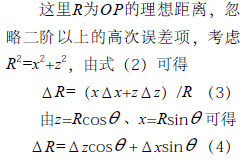

针对数控机床进行球杆仪圆弧插补测试的总体测试流程如图2所示。

图2 测试流程图

(1)预热机床:使机床以测试速度运行半个小时,让机床进行充分的润滑与热机。

(2)确定测试半径:按照测试需求及机床行程选择测量半径。

(3)程序预运行:按照选定的半径、速度进行程序预运行,确保测试程序没有问题。

(4)球杆仪连接:连接球杆仪,包括电源、传感器和球座,将球杆仪连接到机床,准备进行试验。

(5)执行测试:在测试程序通过预运行后,开始执行测试。

(6)数据诊断:对测量结果进行诊断,明确各轴的位置误差、角度误差、直线度、垂直度以及比例误差、周期误差等误差项的排序。

(7)参数优化:在数据诊断的基础上,进行系统参数优化。

(8)结果验证:在优化后再次执行测试,如测试结果不理想,再次执行参数优化步骤以获得更好的优化效果。

三、 应用实例

1. 测试过程

以某存在联动精度故障的立式加工中心为例,对测试及优化过程进行说明,分别在工作台不同的5个位置对XY、YZ、XZ平面内圆轨迹运动精度进行测量,进给速度选择为1 500mm/min,通过测量结果可以形成对该加工中心空间场的精度评价。在测试点1的时候先对优化前的精度数值进行测试,而后各点测量值都为优化后的精度值。测

试点的布置及测试过程如图3、图4所示。

图3 工作台上测试点布置图

图4 不同位置点的测试情况

2. 测试结论

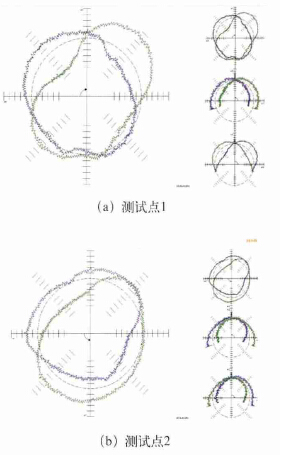

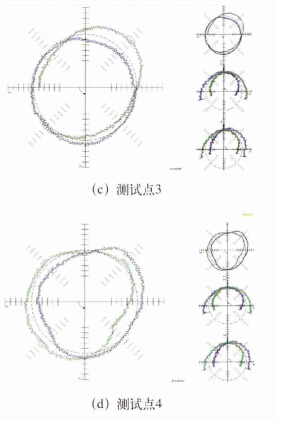

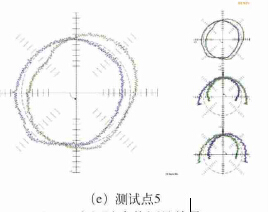

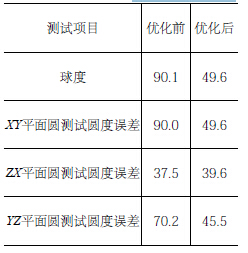

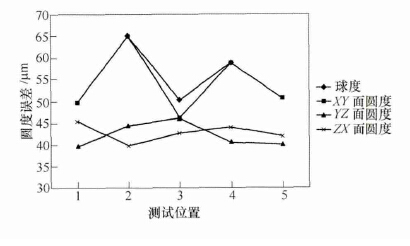

5个测试点的测试结果如图5和表1所示。

表1 不同位置点球度及各面圆度统计 (单位:μm)

图5 各测试点的测量结果

3. 系统参数优化

由球杆仪诊断表可以得到反向间隙和伺服不匹配为该机床圆度测试的主要误差。系统参数优化方法如下:

(1)根据三个平面的圆度误差测试曲线,调整各伺服轴反向间隙补偿参数。

(2)根据三个平面的圆度误差测试曲线,找出动态响应最慢的伺服轴,之后设置两个伺服轴的动态匹配时间参数,使这两个伺服轴的动态响应均与动态响应最慢的伺服轴相匹配,从而实现三个伺服轴动态响应均匹配,这样可以同时对三个平面的圆测试曲线中伺服不匹配现象进行改善。

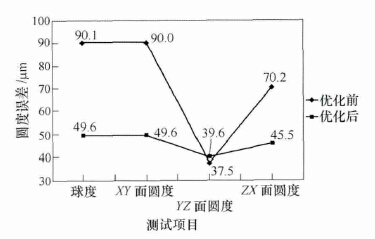

4. 优化后的测试数据

位置点1在优化前后球度及各平面圆度(圆滞后)如图6和表2所示。可以看出优化前整体球度为90.1μm,经过伺服参数优化调整为49.6μm,XY面圆度由90.0μm降低为49.6μm,ZX面圆度由70.2μm降低为45.5μm。

针对5个测试点优化后各点的球度、平面圆度如图7所示。从测试结果总体来看,整体球度最不好的点为2号点,即工作台的左上角位置;4号位置其次;最好的点

为3号点和1号点。因此在加工空间中,3号点和1号点附近为加工适宜区域,在实际加工中应优先选择。

表2 位置点1球度及各面圆度平均值优化前后对比 (单位:μm)

对优化后的圆度偏差图形结果和球杆仪诊断表进行分析,通过调整数控系统反向间隙补偿参数的设置,补偿了机床中存在的反向间隙;通过调整数控系统位置环增益的设置,改善了各轴伺服不匹配的情况,使该机床的圆弧插补精度有所提升。

图6 位置点1优化前后测试对比结果

图7 5个测试点的测量结果比较

结 语

利用球杆仪对数控机床的何误差进行检测是一种效率高、操作简单而且测量结果具有较高可信度的实用方法,同时还可以通过故障诊断数据对数控系统进行优化,可显著提高数控机床的圆弧插补精度。

球杆仪测试系统可以用于数控机床开发使用的各阶段,包括设计开发阶段样机结构缺陷的早期发现与排除、机床出售阶段的最终调试与精度检验,以及定期检查阶段的精度维护。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com