摘要: 关键词:车铣加工中心;主传动箱;齿形链;双电机消隙

目前,国内多数立式车铣复合加工机床工作台传动结构为工作台前端配备C 轴传动箱,工作台后端配备车削主传动箱。C 轴箱结构一般采用双牙棒消隙技术,既从C 轴箱电机轴输出齿轮开始,由一条传动链分为两条传动链,通过消隙油缸将传动链的间隙消除。主传动箱需要考虑主电机不能与最大工件尺寸干涉,故一般尺寸链都比较长,中心距较大,需要多级齿轮传动。这种配置由于C 轴箱及变速箱内传动轴多,齿轮数量较多,装配和使用过程中传动精度及高速噪声难以控制,装配难度较大。

本文介绍的主传动箱基于双电机消隙技术基础上,采进口齿形链进行传动,简化了传动链的结构,方便装配调整,能够较好的满足使用要求。

1 、传动链结构设计

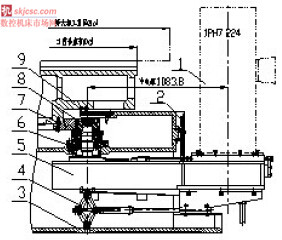

图1 工作台主传动结构图

1.伺服电机;2.支架;3.工作台底座;4.支架;5.主传动箱;6.Ⅱ轴;7.大齿圈;8.小齿轮;9.工作台

双电机消隙技术是通过两个伺服电机分别驱动两条传动链,两条传动链输出端的小齿轮同时与工作台下端的大齿圈啮合,通过预加载荷方式及主- 从控制方式完成消隙动作。本设计的主传动箱共两套,分别独立把合在工作台底座下端,其装配结构如图1 所示,1 伺服电机把合在5 主传动箱上,5主传动箱通过调整4 支架及2 支架的位置,保证安装在3 工作台底座上的6Ⅱ轴顺利装配到主变速箱内,并且同时保证主变速箱上端的止口与3 工作台底座上的孔配合到位后,调整好5 主变速箱下端的调整垫,将5 主传动箱与3 工作台底座用螺钉锁紧。Ⅱ轴上端的8 小齿轮与把合在9 工作台上的7 大齿圈啮合,完成传动。

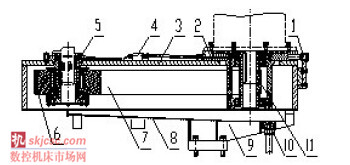

图2 主传动箱结构图

1.支架;2.定位套;3.主传动箱;4.润滑分油块;5.定位套;6.大链轮;7.齿形链;8.接油盒;9.支架;10.回油管;11.小链轮

2、 主传动箱结构设计

从图1 可以看出,主传动箱设计不仅要考虑减速比、输出扭矩、以及零件动态特性等因素,尺寸也是关键因素,一般最大工件尺寸要求伺服电机与工作台底座上Ⅱ轴的中心距较大,为满足使用要求,简化传动结构,本设计中主传动箱内采用一种进口齿形链传动,这种齿形链具有传递效率高、线速度大、噪声低、可传递大扭矩等特点。主传动箱结构如图2 所示,伺服电机把合在2 定位套上,2 定位套安装在3 主传动箱上,伺服电机的动力通过电机轴上的定位键传递至安装在2 定位套上的11 小链轮,11 小链轮通过7 齿形链传递至安装在5 定位套上的6 大链轮,6 大链轮与工作台底座Ⅱ轴通过花键连接,将动力输出,根据传动需要,11 小链轮与6 大链轮之间有31/97 降速。4 润滑分油块将润滑油分配给两个轴的轴承及链轮,8 接油盒将润滑油收集通过10 回油管流回液压站,9 支架将主传动箱与工作台底座连接在一起,通过1 支架上的螺钉调整链条的张紧力。

3、 结语

该结构在CXH5255×35/32(北京卫星)合同产品中应用,效果良好,经现场调试后机床可实现较高定位精度及重复定位精度,工作台高速运转噪声较小。另外,在调试过程中我们发现,由于本台机床的工作台最高转速要求50 r/min,折算到小链轮转速约为3650 r/min,此时小链轮需要做动平衡试验,否则会产生振动和噪声。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com