摘要: 介绍GNC61 数控系统在大连科德数控有限公司生产的ZK600H 小型立式加工中心上的应用。讨论了机床设计的方案,给出了系统调试的具体方法,如PLC 调试、NC 调试等,为GNC61 数控系统在此类机床上的应用提供了有益的参考。

关键词: GNC61 数控系统; 立式加工中心; 机床应用; 调试

大连光洋科技工程有限公司设计、生产制造的BT30 小型立式加工中心ZK600H,除了钻孔和攻丝加工外,还可以进行铣削、镗孔加工,广泛服务于机械、汽车零部件、IT 精密零件、精密模具、模型等各个行业,加工领域也可根据客户的要求不断扩大。大连光洋科技工程有限公司是同行业中国际上首家在一家企业实现完整数控技术产品产业链的企业,构建完成具有国际竞争力的完整数控技术链和产业链,具备了从系统的角度去规划、设计、分析、优化高档数控机床的能力。此机床集高效生产、稳定运行、节约空间等优势于一体,更是大连光洋科技工程有限公司强大系统集成实力的体现。

1、 机床设计方案

1. 1 机床情况简介

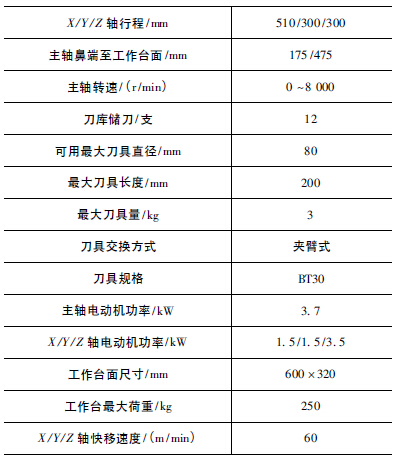

该机床有X、Y、Z 这3 个进给轴,1个主轴,1个容量为12 把刀的刀库,进给轴采用GONA 交流伺服电动机驱动,主轴采用超同步异步伺服电动机,具体设计指标见表1。

表1

1. 2 数控系统的选择

GNC61 光纤总线开放式高档数控系统集NC、PLC、HMI、机床键盘、系统键盘于一体,系统与伺服之间采用以光纤为介质的GLINK 全数字总线方式进行连接,配合模块化伺服驱动结构,实现了安全、可靠、最少化的布线。GNC61 光纤总线开放式高档数控系统的核心部件———数控系统主控单元,它集成了数控系统和PLC的控制,包括相应的数控软件和PLC 控制软件,并带有手轮及测量接口、IO 扩展接口、USB、以太网等设备总线接口,通过设备总线接口可实现工厂集成控制。

1. 3 GNC61 数控系统的应用方案

GNC61 数控系统在此机床的应用原理图如图1所示。GNC61 数控系统具有系统键盘、机床键盘和手轮接口,可通过专用电缆与手轮连接。机床键盘的所有信号( 包括按键、主轴倍率、进给轴倍率信号和指示灯信号) 均为数字量,通过大连光洋自主知识产权的GLINK 协议总线与数控系统主控单元连接。整个机床的逻辑控制部分是由PLC 完成的,PLC 程序在GNC61 数控系统中循环执行,所有的输入/输出量均通过GLINK 协议传送。

模块化光纤总线式驱动器是大连光洋科技工程有限公司推出的新一代交流伺服驱动产品。可以实现高精度、高性能的伺服控制功能。它不仅能控制同步伺服电动机,还能控制三相异步电动机、力矩电动机及直线电动机。采用光纤作为通信介质,具有适应能力强,不怕外界强电磁场和强电场的干扰等优点。采用共直流母线技术,集中供电,电动机轴之间的能量共享、降低用户用电成本。集成可编程PLC 功能,可用于机床电气控制,代替了外置独立的PLC 模块,大大减少了机床内部连线。

1. 4 系统配置清单

根据机床的设计要求,经过详细的计算选型,主要的电气元件清单如表2 所示。

表2

2 、系统调试

机床装配完毕后,进入到机床调试环节,主要的调试工作分成以下几部分:

2. 1 系统连接

正确的连接是系统调试顺利进行的基础。系统的连接包括系统各部件的连接( 如个人计算机、牛耳排线、24 V 直流稳压电源、手轮) 、光纤总线的连接、驱动系统和伺服电动机连接等。GNC61 是基于GLINK 总线的数控系统。输入输出信号是通过GLINK 传送的,位置调节( 速度给定和位置反馈信号) 也是通过GLINK 完成的,因而GLINK 的正确连接非常重要。

2. 2 系统上电

在确定系统的连接和供电部分没有错误后,将三相交流电接入电源模块,合上系统的主电源开关,GNC61 数控系统以及驱动器均通电。其中,GNC61 主控单元为24 V 直流供电,伺服电源模块为3 相380 V供电。第一次通电后要检测GNC61、伺服电源及驱动器状态是否正常。若GNC61 进入系统界面有报警显示,则要根据报警信息确定报警原因后再进行系统调试。

2. 3 PLC 调试

PLC 程序在数控机床系统中起着关键的作用,数控机床正常的运转需要PLC 程序的参与,PLC 通过伺服上的I /O 口及系统内部的子程序和程序接口向系统发出执行动作命令,启动数控机床。在GNC61 系统中,用户无需自我搭建PLC 应用程序,在调试数控机床之前,PLC 程序已编写完成,根据机床运行的状态不断修改PLC 程序,完成数控机床的PLC 程序调试及数控机床的调试。

在数控机床调试过程中,GNC61 系统中通过GPLCIDE-2 软件来编写及修改PLC 控制程序。同时GPLCIDE-2 软件提供了应用于PLC 的子程序库,可视化界面编译等模块,数控机床调试者可根据自己的需要调用模块中程序,编写相对应的数控机床程序。由于ZK600 数控机床为三轴立式数控机床,故其PLC 程序相对不是很复杂,动作执行功能块较少。主要包括急停功能块( SyEmergenc) 、复位功能块( SyReset) 、主轴功能块( Axis - Rotate) 、手轮功能块( Axis-HandWhl) 、机床冷却模块( Cooling) 、机床润滑模块(Lubricate) 、刀库模块( TOOL) 、MST 模块( MST _ Cool) 、键盘模块( Key-Board) 和其他模块( 比如机床限位模块,机床照明及警示灯模块) 等模块。针对数控系统上各按键的功能实现,主要是编写在PLC 键盘模块子程序中; 机床NC 编程中使用到的MST 代码编写在MST 模块子程序中; 数控机床中各输入输出信号编写在各对应的功能块子程序中。

ZK600 立式加工中心PLC 程序编写完成之后,将其文件拷入GNC61 数控系统中,然后通过编程软件GPLCIDE-2 加载到数控系统中,实现机床的操作。加载程序完成后,运用软件中的调试模式对PLC 程序进行调试。

2. 4 驱动器调试

驱动器作为数控机床中一个重要的驱动部件,其性能的好坏直接关系着电动机是否能够正常的运转。调试驱动器需要使用光洋自主研发的驱动器调试软件。进入界面后,点击调试选项,输入驱动器相关参数,通过驱动器调试软件旋转电动机,调整驱动器及电动机相关参数,完成驱动器调试。

2. 5 NC 调试

在PLC 调试及驱动器调试完成后,进入到系统调试界面中,首先要对系统上基本的数控机床参数进行对应的设定及配置。如: 数控机床总线参数配置,各轴状态配置,各轴位置环参数配置,各轴电动机性能配置,各轴运动性能配置,回参考点配置,坐标系的配置,软限位参数设定等。然后点击GNC61 系统调试,进入调试界面,根据系统上绘制各监视参数曲线及各轴运动状态,调整相对应的参数设定值,完成对数控机床状态的调试。待调试完成后,数控机床进入到最佳的运行状态。

2. 6 刀库调试

GNC61 数控系统通过M 代码及T 代码来实现数控机床的换刀过程。实现的代码为M06TXX,字母T后面为需要换的刀号。在调试刀库之前,需要向数控系统刀库文件中输入本机床上使用的刀具信息( 如刀具类型,刀具号,刀座号) ,系统会将根据设定输入的刀具信息以及PLC 程序传输的刀具信息进行相应的换刀动作。

在GNC61 数控系统中,用户可采用二种方式进行换刀操作,一种为手动方式,一种为自动方式。但是在进行换刀之前,用户必须要对刀库进行回零动作,将刀库上当前的刀位移植到1 号刀位上方可进行相应的操作。

由 于ZK600 立式加工中心采用12 把刀位的机械性刀库,故在每次换刀的时候系统会根据当前的Z 轴位置判断是否能进行换刀操作,如果不能进行换刀动作,用户需根据系统提示将Z 轴移动到可换刀的位置上。待用户移到换刀点后,点击系统界面上的MDI 按键,输入M06TXX,再点击执行当前行段,数控机床便自动进行相对应的换刀动作。

自动换刀完成后,用户可通过数控系统键盘上制定的换刀按键进行手动换刀。在数控系统上通过按键K1、K2、K3 这3 个按键进行相应的换刀动作。

在调试刀库的时候,要注意数控机床实际运行的距离和PLC 程序中设定的距离是否一致,如发现各轴运行位置异常,需及时调整各轴位置或PLC 上设定的程序,以便进行相应的换刀动作。

3、 结语

该机床经过调试完全达到了设计指标,半年来运行情况良好,加工性能稳定。是大连光洋科技工程有限公司GNC61 数控系统在立式加工中心的一次成功应用。再次证明了大连光洋科技工程有限公司具备了从系统的角度去规划、设计、分析、优化各种高档数控机床的能力。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com