摘 要:以VMC3016L加工中心(FANUC 0I-MATE-MD系统)为背景,介绍VMC3016L加工中心急停与过行程硬件控制电路设计,对过行程与急停报警控制、CNC进入急停时G8.4信号的控制、轴互锁控制、Z轴互锁控制、进给暂停控制的PMC梯形图设计等方面做了详细的分析和解释,以此作为工程技术人员设计加工中心的急停与安全保护功能的理论支撑。

关键词:VMC3016L加工中心;急停;过行程;安全保护功能;PMC梯形图

0 引言

在数控机床使用过程中,会遇到一些突发情况,例如机械运动部分超过运动极限位置时、工人看到主轴刀具与夹具快要撞到时,此时机床可以立刻进入紧急急停状态,切断所有进给电机和主电机的动力电以保护机床[1];当机床正在自动加工时,如果防护门被打开了,所有的进给轴应该立即锁住,停止移动,以免出现人身伤害事故;正常加工时,如果刀库不在最左面,严禁Z轴移动,否则会将刀库或主轴撞坏。因此数控机床的急停与安全保护功能的设计至关重要,本文详细介绍VMC3016L加工中心急停与过行程硬件控制电路设计;行程与急停报警控制、CNC进入急停时G8.4信号的控制、轴互锁控制、Z轴互锁控制、进给暂停控制的PMC梯形图设计。

1 、急停硬件电路设计

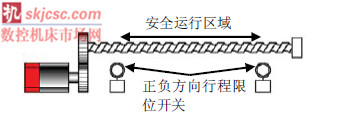

如图1所示,限位控制是数控机床的一个基本安全功能,由于丝杆的行程有限,数控车床各轴运行是有安全运行区域的,一旦出了此安全区域,工作台运动到极限位置,导致“撞车”事故,将丝杆螺母或工作台撞坏[2],

图1 轴正负方向行程限位示意图

为了限制各轴在安全区域内运行,在工作台上安装了两个行程限位开关,以限定轴移动的正负方向行程。

图2 急停按钮

如图2所示,为急停按钮,当数控机床操作人员或维修人员认为机床发生紧急情况时,为了保护机床或人身安全,迅速拍下此急停控制按钮,此时数控机床上的电源放大模块与伺服模块的输入电压瞬时切断,各部分的电机就无法动作,机床的所有运动部件被锁住,机床各移动轴停止移动。一旦危险或故障排除后,顺时针旋转急停按钮,使其复位,机床进入准备运行状态。

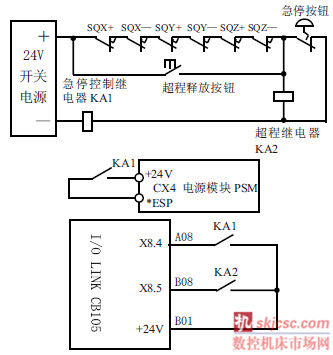

如图3急停超程硬件电路原理图所示, X、Y、Z三个轴正负方向的行程限位开关信号(SQX+、SQX-、SQY+、SQY-、SQZ+、SQZ)常闭触点互相串联,控制超程继电器KA2,为数控系统提供硬限位超程信号,在屏幕上出现相应的报警信息,以警示操作者。当任一坐标轴超程产生超程和急停报警之后,需要按住超程释放按钮让超程继电器KA2与急停继电器KA1得电,急停报警消除,然后移动轴,使其往超程的反方向移动,当行程限位挡块离开行程开关后就可以松掉超程释放按钮。六个行程限位开关信号再与急停按钮的常闭触点信号串联,控制急停继电器KA1。电源模块PSM(PowerSupply Module)的CX4端子接急停继电器KA1信号的常开触点[3],作为电源模块PSM的急停输入信号,作为电源模块工作与否的一个条件。在FANUC 0I数控系统中,I/O LINK子单元以开关量I/O单元为主,处理一些输入输出开关量信号,这里将急停继电器的一个信号KA1常开触点接到CB105接口上的A08脚,信号地址为X8.4,这个信号必须接到CB105接口上的A08脚,因为急停信号的输入地址X8.4是FANUC系统自定义的,不充许用户修改[5],由数控系统CNC直接读取这个急停信号X8.4,当此信号为0时,数控系统立即进入急停状态。将超程继电器的信号KA2常开触点接到CB105接口上的B08脚,信号地址为X8.5,供系统过行程报警用。

图3 急停超程硬件电路原理图

正常情况下(没有急停状况或超程),此时KA1与KA2继电器得电吸合,电源模块PSM的CX4接头得到KA1闭合信号,进入正常工作状态,为后面的伺服驱动器提供直流母线电压300V,I/O LINK上CB105接口上的X8.4信号得到24V,状态变为1,无系统急停报警;同样,X8.5信号状态也为1,无超程报警,机床此时进入正常运行状态。

2 、急停安全保护功能PMC程序设计与分析

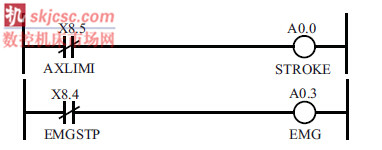

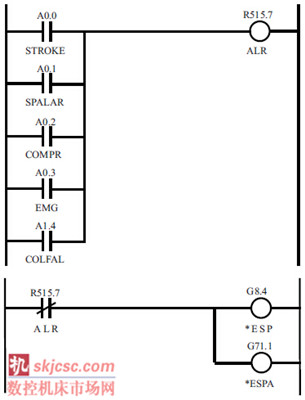

2.1 过行程与急停报警控制

当X、Y或Z三坐标方向过行程,超程继电器KA2失电,KA2常开触点断开,X8.5不能得到24V,使得X8.5=0,如图4所示,此时输出A0.0=1,数控系统屏幕上显示EX1000 OVER TRAVEL(过行程报警)(对应信息显示位:A0.0)。当工作台移出超程区域,超程继电器KA2得电,使得X8.5=1,此时输出A0.0=0,无超程报警。

图4 过行程与急停报警控制梯形图

当拍下急停按钮时,急停控制继电器KA1失电,其常开触点断开,X8.4不能得到24V,使得X8.4=0,如图4所示,此时输出A0.3=1,数控系统屏幕上显示EX1003EMERGENCY STOP (急停报警EMG,如图5所示)(对应信息显示位:A0.3)[4]。

图5 FANUC系统急停报警画面

2.2 CNC进入急停G8.4信号的控制

FANUC 0I系统的PMC→CNC信号(G信号)、CNC→PMC信号(F信号)由CNC系统软件定义其地址的,是固定的,用户只可使用不可更改[5]。G8.4是PMC向CNC发出的急停输出信号,一旦G8.4=0,CNC立刻进入急停状态。控制要求:过行程、急停、主轴异常、气源压力低、冷却泵电机过载时,使G8.4=0。如图6所示,当过行程报警A0.0=1,或主轴异常报警A0.l=1,或气源压力低报警A0.2=1,或急停报警A0.3=1,或主轴冷却泵电机过载报警Al.4=1时,输出R515.7=1(报警寄存器,控制急停)。

图6 G8.4信号的控制梯形图

五个报警信号A0.0、A0.l、A0.2、A0.3、A1.4采取并联输入,它们都使用常开触点。即当其中任何一个报警信号输入为1时,R515.7输出1,使得G8.4变为0,(在图中可看到G8.4的标志是*ESP,FANUC数控系统规定:带*号的标志为零时该信号有效)[5],此时系统进入急停;G71.1是第一串行主轴急停信号*ESPA,因为本机床采用的是FANUC串行主轴,串行主轴正常工作的前提条件是G71.1为1,为0时处于急停状态,串行主轴伺服驱动器禁止输出,此时主轴停转,也就是当出现过行程、外部急停、主轴异常、气源压力低、冷却泵

电机过载时,使G71.1=0,串行主轴进入急停状态,主轴立刻停转。

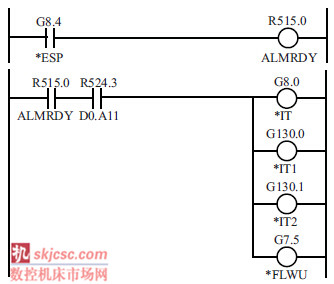

2.3 轴互锁控制

当进入急停状态或过行程或机床门打开时,使机床各轴锁住,禁止其移动,以保护机床。控制梯形图如图7所示,G8.0(*IT)是所有轴互锁信号(为0时各轴伺服关断)、G130.0(*IT1)是X轴互锁信号(为0时X轴伺服关断)、G130.1(*IT2)是Y轴互锁信号(为0时Y轴伺服关断)、G7.5(*FLWU)是伺服关断、急停或伺服报警期间的位置跟踪信号(为0时支持跟踪)。

图7 轴互锁控制梯形图

当CNC不在急停状态即G8 . 4=1 时, 此时输出R515.0=1(报警解除),同时机床保护门关闭信号R524.3为1时,G8.0、G130.0、G130.1三个信号为1,伺服轴可以移动,否则G8.0、G130.0、G130.1三个信号为0,伺服轴关断[6]。

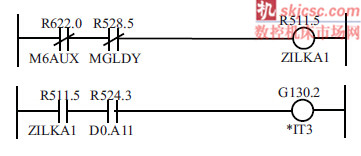

2.4 Z轴互锁控制

因为立式加工中心的Z轴比较特殊,此台加工中心是斗笠式刀库换刀,换刀时,刀库要从最左面移到最右面(靠近主轴侧,而主轴是由Z轴带动上下移动的),刀库在插刀和还刀时,严禁Z轴移动,否则会将刀库或主轴撞坏[7],这是一个很重要的安全保护功能,所以这里设计在执行M6换刀指令时、或是刀库在最右侧时,Z轴要锁住,不能移动,如图8中Z轴互锁控制梯形图所示,当执行M6换刀指令时,其标志位R622.0=1,梯形图中的常闭触点断开,或者刀库在最右侧,其标志位R528.5=1,梯形图中的常闭触点断开,此时若有一个条件满足,则输出R511.5=0(Z轴锁定标志), G130.2(*IT3)是Z轴互锁信号为0, Z轴伺服关断,无法移动。

图8 Z轴互锁控制梯形图

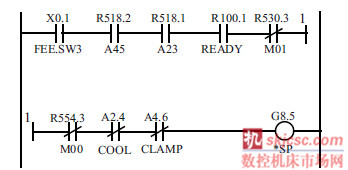

2.5 进给暂停控制

G8.5(*SP)是进给暂停信号(为0时各轴进给运动暂停)[8],正常加工时,必须使G8.5为1,以下是循环暂停控制过程,如图9所示,循环暂停按键SW3,信号地址是X0.1,X0.1的信号线是接到此按键的常闭触点上的,正常加工时,此触点是闭合的,只有按下循环暂停按键后,此触点才断开,X0.1=0,使G8.5=0,这样程序就停止运行,并且没产生A45、A23报警R518.2=1、R518.1=1,并且准备好信号R100.1=1,M01、MOO指令没有执行R530.3=O、R554.3=0,并且没有产生冷却电机过载报警A2.4=0,并且在执行主轴速度S代码时没

产生刀具没有抓紧报警A4.6=0时[9],输出G8.5=1(进给不暂停)。

图9 进给暂停控制梯形图

3、 结束语

为了为数控机床营造一个安全运行环境,更重要是数控机床自身要有各种安全保护功能,通过自身的安全保护功能PMC程序监控外围的一些不安全因素,及时处理,以免出现严重的问题,例如润滑油没有了,不能只简单的出现润滑油位低报警,还要使程序进入暂停状态,这样是为了保护进给机械结构因缺油而受损。实践证明,采用上述急停、过行程和安全保护功能设计的VMC3016L的加工中心安全故障极少,其他故障率也较低,更没有出现撞机导致损坏机床机械结构的事故。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com