摘要:随着我国的工业化进程的不断推进,我国的制造业有了突飞猛进的发展,特别在机械模具方面更如雨后春笋。为此对机械产品提出了高精度、高复杂性的要求,而且产品的更新换代也在加快,这对产品不仅提出了精度和效率的要求,而且也对机床提出了通用性和灵活性的要求。零件加工程序通常是按零件轮廓编制的,而数控机床在加工过程中的控制点是刀具中心,因此在数控加工前数控系统必须将零件轮廓变换成刀具中心的轨迹。如此一来数控机床实际加工轮廓和理想轮廓就有很大的出入,因此我们必须对实际刀具路径作出分析提出具体优化方案。实际加工中刀具轨迹的合理安排占据着重要地位,因为刀具路径的合理性直接关系到工件的精度、表面质量及性能。

0 引言

在实际生产加工中曲面的加工编程往往有自动编程和宏程序手工编程两种形式。自动编程常常借助于CAD/CAM 软件, 由于CAD/CAM 软件构造曲面的底层数学模型所限,也由于CAD/CAM 软件对曲面生成刀具轨迹的逼近原理所限,在执行事实上真正的整圆或圆弧轨迹时,软件无法智能地判断,生成的程序并不是G02/GO3指令,而是G01 逐点逼近形成的圆。如此一来不但生成的程序指令占据庞大的空间使得机床反应迟钝,更重要的是由于直线逼近原理会使在造型期间的计算误差在加工过程中被放大进而影响工件精度及表面质量。本文以典型外球面的曲面手工编程加工为例详细进行了加工分析,并以实践方式得以论证。通过详细实践操作、详细分析最终得出加工路径的合理性对实际加工工件的性能及质量的影响,重要的是加工分析思路,由此可以更大程度影响以后实际加工,并且对于数控教学也有很大的指导意义。

1 、外球面加工基本知识

1.1 球面加工常用刀具的选择

粗加工可以使用键槽铣刀或立铣刀,也可以使用球头铣刀。精加工应使用球头铣刀。

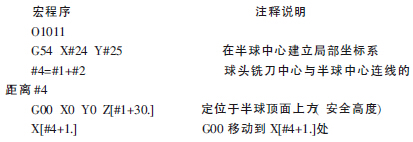

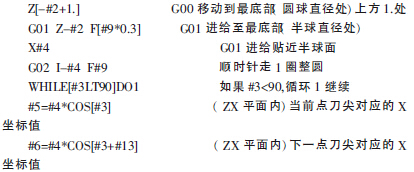

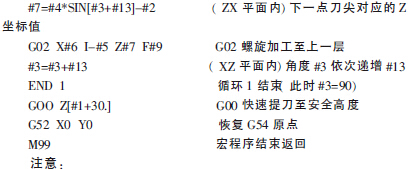

图1-1

1.2 球面加工的走刀路线

一般使用一系列水平面截球面所形成的同心圆来完成走刀。在进刀控制上有从上向下进刀和从下向上进刀两种,一般应使用从下向上进刀来完成加工,此时主要利用铣刀侧刃切削,表面质量较好,端刃磨损较小,同时切削力将刀具向欠切方向推,有利于控制加工尺寸。

1.3 进刀控制算法

1.3.1 进刀点的算法

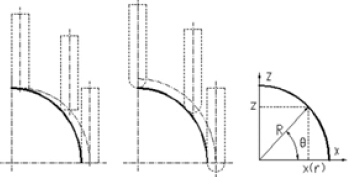

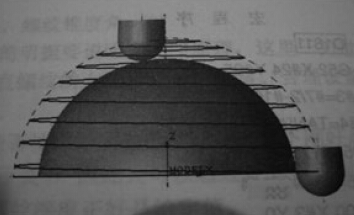

图1-2

①先根据允许的加工误差和表面粗糙度,确定合理的Z 向进刀量,再根据给定加工深度Z,计算加工圆的半径,即:r=sqrt[R2-z2]。此算法走刀次数较多。

②先根据允许的加工误差和表面粗糙度,确定两相邻进刀点相对球心的角度增量, 再根据角度计算进刀点的r 和Z 值, 即Z=R*sinθ,r=R*cosθ。

1.3.2 进刀轨迹的处理

①对立铣刀加工,曲面加工是刀尖完成的,当刀尖沿圆弧运动时,其刀具中心运动轨迹也是一行径的圆弧,只是位置相差一个刀具半径。

②对球头刀加工,曲面加工是球刃完成的,其刀具中心是球面的同心球面,半径相差一个刀具半径。

2、 加工方案提出及分析

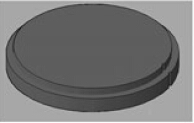

2.1 方案提出

2.1.1 逐层加工法

逐层加工法就是应用宏程序设置循环驱动铣刀,在同一平面用GO2/GO3 铣削圆台时Z 向保持不变, 待X、Y 向铣削完成后X、Y 向运动停止后,铣刀再沿着Z 轴向上或向下进行插补,待到达指定值后再进行第二次循环,直到整个循环过程完成。

2.1.2 螺旋插补加工法

螺旋加工法是指整个铣削过程从下刀开始到终点铣刀沿某一条特定的螺旋线上升或下降进行插补。整个插补过程Z 轴的移动是伴随着X、Y 的移动而逐步变化的。

2.2 方案论证与实施

2.2.1 逐层加工法的分析

整个加工过程中的刀具路径是这样子的:铣刀在程序的控制下首先以GO1 的方式运行到预想圆的加工起始点,稍作停留,然后再按GO2/GO3 的插补方式进行圆弧插补,待整圆加工完成后Z 轴以O1 方式向上或向下运动,到指定之后X、Y 轴再按GO1 方式运动,重复以上步骤直到加工结束。

在整个加工过程中Z 轴的运动总是独立的、不连贯的,在加工完一层后由于Z 轴的迟钝反应及突然加速,机床会发生“ 颤抖”,而由此产生的后果往往是致命的,轻的会影响工件精度或表面质量,而重者则会折断刀具。图2-1 就是逐层加工后的效果仿真放大图。实际加工中由于Z 和X/Y 轴的突然运动对工件的精度及表面质量是显而易见的。

分析上图所示质量问题,造成这样的后果主要是由于加工中心的X、Y、Z 三轴的运动不协调造成的,为了克服图2-1 中的质量问题我们采取了常用的圆弧切入圆弧切出地方法进行加工。即图2-2所示的加工方法。

在采取了圆弧切入圆弧切出方法后表面质量有了明显改观,特别是由于X/Y 轴的移动造成的过切现象得到了彻底改善,实际放大模拟效果如图2-3。但是从下图中可以明显看出由于X、Y、Z 三轴的不协调造成的台阶现象还是没有丝毫改变。

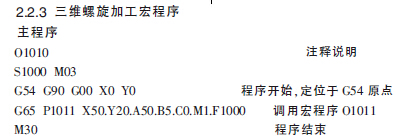

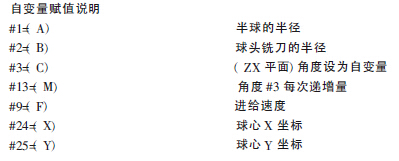

2.2.2 螺旋插补法分析

为了彻底解决以上的现实问题,我们又提出了螺旋插补的加工方法,如图2-4 加工示意图所示,铣刀从球体的下端开始沿着一条螺旋线缓缓上升,在上升的过程中机床的三个坐标轴同时运动,相互协调完美结合。

图2-4

注意:

①ZX 平面内角度#3 为自变量,做到3D 等步距加工;

②由于角度#3 的初始值可以设定, 因此即使不是一个完整的半球也可套用此程序;

③实践加工证明, 螺旋插补的加工方法使得加工流畅合理,特别是工件表面粗糙度得到了很大改善,除此以外,螺旋插补加工宏程序结构简单,过程简短精良容易编写。也正是以上程序的编写特点,决定了机床在执行程序时无需缓冲,由于其加工的流畅性极大地加快了加工速度,提高了生产效率。这种加工方法完全符合工业生产要求,这种改进思路完全符合机械加工领域的发展方向。

3 、结论

生产实践表明灵活安排加工工序, 合理设置刀具加工路径,在数控加工中有着重要的意义。它给我们的编程和加工带来很大的方便,能大大地提高工件精度、表面质量以及工作效率。

本文通过一个简单的加工实例揭示了机械加工领域发展前进的过程,发现在机械加工领域里学习和创新是永无止境的,只要善于钻研刻苦努力技术水平和学术理论定能攀上新的台阶。在以后的工作中我将秉承精益求精的思想,遇见问题要多思考多和别人多探讨,争取找到最佳解决方案。笔者衷心希望,我国科技界、产业界和教育界通力合作,把握好知识经济带来的难得机遇,迎接竞争全球化带来的严峻挑战, 为在21 世纪使我国数控技术和产业走向世界的前列,使我国经济继续保持强劲的发展势头而共同努力奋斗!

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com