摘要: 本文主要介绍基于FANUC系统上自动行程润滑的应用。

关键词:FANUC系统、行程润滑

引言:

数控机床是集机械、电气、液压于一身的高速、高精度、高效率的加工设备,拥有较高的自动化水平,有利于提高机械加工生产效率,如今以广泛运用于加工、石油、汽车等领域。而数控机床的保养,可靠运行、维修,以及如何延长使用寿命,是机床制造厂家和广大用户密切关注的问题。其中机床导轨、丝杠等机械部件能否充分润滑是至关重要的,行程润滑的提出就是基于我国数控机床的发展及用户对机床本身性能及保养而提出的。

以往数控机床大都采用手动润滑或定时润滑,其中手动润滑费时费事,直接影响到加工效率,而定时润滑在机床上电后不加工的状态下也润滑,造成了不必要的浪费,增加了成本。我们知道,机床在一次充分润滑后,会在导轨、丝杠等机械部件上形成一层薄薄的油膜,当机床进给轴来回移动时,油膜会由于摩擦逐渐被消耗掉,通过经验可以得知进给轴来回移动多少有效行程,需要再次润滑一次。利用这个原理可以规定一个最大行程,当进给轴来回移动的有效行程超过最大值时,就启动润滑泵(润滑时间用户可自行设定),我们称之为“行程润滑”,关键问题就在于如何获得进给轴移动距离的数据。

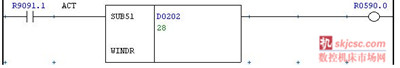

FANUC数控系统提供了一个特殊的功能,“窗口功能”,它是一条PLC编程功能指令,CNC的数据可以通过它进行读和写,读写的内容由功能指令代码来决定,当代码为“28”时,窗口功能读取的就是各进给轴的机械坐标值。当然读取的数据还需作进一步处理,才可用于润滑的自动控制,下面就工作原理和部分PLC程序作简要说明。

1、工作原理:

如右图所示,当进给轴由A点向B点正向移动的同时读取A点的坐标值,并存到1#寄存器,当进给轴由B点向A点负向移动的同时读取B点的坐标值,并存到2#寄存器,然后每当反向移动的同时,让2#寄存器的数值减1#寄存器的数值并存到3#寄存器中,即2#-1#=3#,同时再把3#寄存器每次得到的差值累加到4#寄存器中,那么4#寄存器中的数据就是进给轴移动的有效行程值,最后拿4#寄存器中的数据与5#寄存器中设定的参考数据进行比较,当4#≥5#时,就启动润滑泵,同时把1#、2#、3#、4#寄存器的数据清零,直到润滑延时到达由计时器设定的值,以上寄存器开始重新记数。由于以上数据的采集是在进给轴反向移动的瞬间,而在移动过程中是不运算的,所以此功能所得到的数据存在误差,最大误差就是进给轴的最大行程。当然此误差对于行程润滑的设定值来说可以忽略不记,或者用户可以把误差考虑进去,减小润滑的设定值即可。

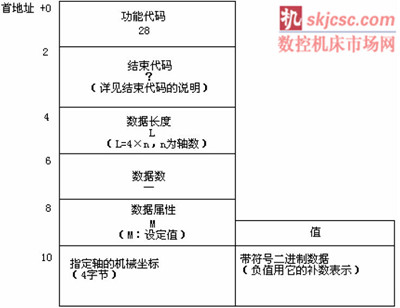

窗口功能指令数据格式如下所示:

首地址给定的是功能代码“28”,表示此指令的功能是读取进给轴的机械坐标值;

数据属性M:当M=-1时,读取所有进给轴数据;当M=n(n为自然数)时,只读取n号进给轴的数据;

10号地址就是个进给轴的机械坐标数据区(每个轴的数据为4个字节)。

2、PLC程序:

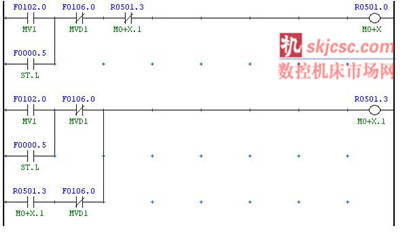

上图为第一轴(即X轴)正向移动时的脉冲信号PLC程序,其周期为PLC的一个扫描周期。其中F102.0为第一轴移动中信号,当它为0时,表示第一轴处于禁止状态,为1时表示第一轴处于移动状态。F106.0为第一轴移动方向信号,当它为0时,表示第一轴处于正向移动状态,为1时表示第一轴处于负向移动状态。最后生成第一轴成正向移动脉冲信号R501.0。

同理可以生成第一轴负向移动脉冲信号以及第二轴正、负移动脉冲信号。

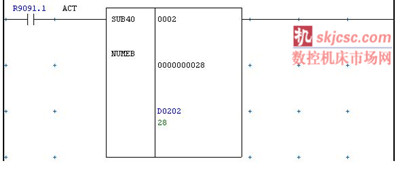

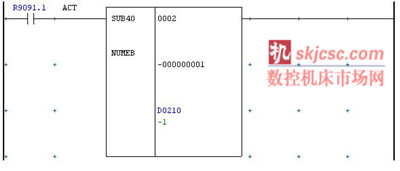

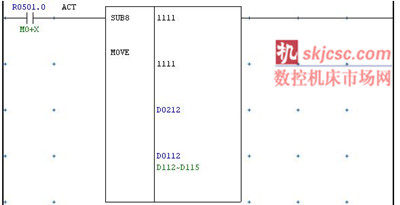

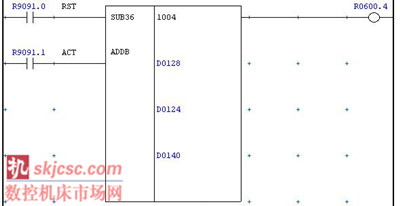

由于窗口功能指令中的功能代码和数据属性是唯一的,所以用上图指令把数值直接写入到相应的数据区,使用户不会因误操作修改数据,而使此功能失效。其中R9091.1为系统默认的常“1”信号。

上图为调用窗口功能指令,并定义首地址为D202,那么根据数据格式的规定,第一轴的机械坐标值存储在D212(4个字节),第二轴的机械坐标值存储在D216。

当第一轴的正向移动脉冲信号为1时,把读取的机械坐标值存储到D112(1#寄存器)中,同样当第一轴的负向移动脉冲信号为1时,把读取的机械坐标值存储到D116(2#寄存器)中。

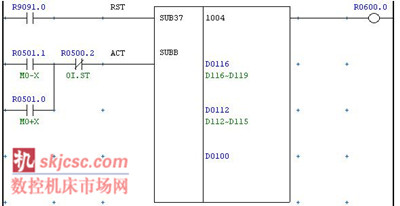

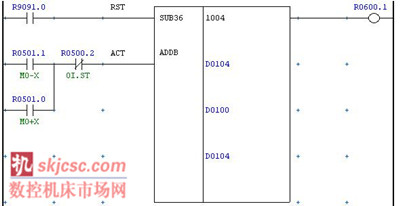

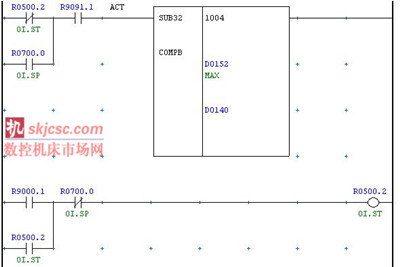

只要有反向移动信号,就把坐标差值D116-D112存储到D100(3#寄存器)中(如图1所示),同时把D100的数值累加到D104中(如图2所示)。

相同原理把第二轴的移动距离差值累加到D124中,并与第一轴距离值(由于第一轴是直径编程,所以D104的数值还需除以2,并存储到D128中,即D104÷2=D128)相加,并存储到D140(4#寄存器)中(如图3所示)。

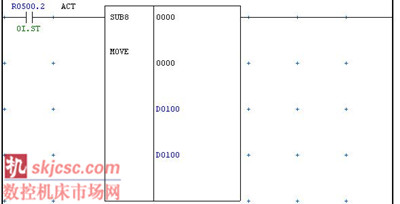

如上图所示,把D140中所有进给轴的有效行程数据与行程设定值D152(5#寄存器)进行比较。当D140≥D152时,系统信号R9000.1为1,从而启动润滑(R500.2),同时用下图指令把中间运算的所有寄存器清零。

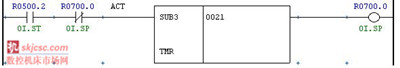

具体润滑的时间由下图的计时指令来完成,用户可以根据具体情况更改润滑时间T40(单位:ms)以及行程距离D152(单位:μ)的值,以满足数控机床的润滑需求。

此行程润滑功能已广泛应用于我公司的HTC、VTC、CAK等系列数控机床,并得到了各厂家领导及一线操作者的广泛认可。(文自:沈阳第一机床厂技术部)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com