半导体激光切割金属薄板工艺

2017-4-6 来源:上海理工大学 作者:蔡锦达,陈涛,王颖,陟俊杰

摘要:本文使用高亮度半导体激光器作为光源,对不锈钢和碳钢板材进行了激光切割实验。实现对半导体激光切割可行性的验证,并对切割过程进行全面分析。实验表明:在以氧气做辅助气体时,大部分切割能量来自于材料的氧化过程,而激光输出能量推动氧化反应持续进行;以氮气为辅助气体时,激光的功率密度和激光的总输出功率是影响切割结果的主要因素;500 W 半导体激光适合切割 3 mm 左右的金属板材,切割效率与光纤激光接近,并且可以得到相似的切割表面和切缝形态。结合氧助激光切割碳钢的工艺特点,通过优化方案可提高半导体激光对碳钢的切割能力,使此功率水平的半导体激光在氧气辅助条件下可以成功切割 6 mm 厚度碳钢板。

关键词:半导体激光;激光切割;光纤激光;切割工艺

0 .引言

传统的大功率半导体激光器由于散热的需要和封装技术的制约等原因,光束质量较差,亮度低,无法满足大多数加工的要求。而近年来半导体激光技术已将亮度发展到接近光纤激光器的水平。但这些新型的产品价格依然很高,并且由于工艺稳定等原因,尚未得到推广。因此如何利用已经批量化工业化的传统半导体激光器,如列阵,是半导体激光应用中亟待解决的热点问题。

目前,国内外高亮度半导体激光器的应用仍在起步阶段,激光切割的研究主要集中在 CO2 激光和光纤激光对金属厚板的切割[1-3]。Costa Rodriguesn 等人[4-6]率先使用大功率半导体激光器对金属进行切割实验,

将半导体激光同 CO2 激光以及光纤激光从功率和光束特点的角度作出了对比分析,并对半导体激光在金属切割上的应用给予了肯定。但传统半导体激光在切割方面的应用尚无报道。故此研究将为金属的激光切割机理和工艺技术提供有价值的数据。

1.实验装置及过程

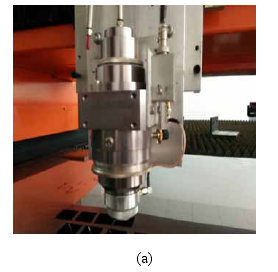

本文采用最大功率输出为 500 W(型号 S500-NIR-2)、光纤芯径 0.2 mm 的高亮度半导体激光系统。系统通过半导体激光混波、光学整形、耦合,由光纤输出连续激光,光束 98%的能量在 NA0.18 内。耦合输出的激光由光纤传输到需要加工的工件上方,并经过光学系统聚焦于待加工材料表面。实验中使用的切割头也是非常重要的组成部分,它的设计是使得光学系统满足光束 NA 的要求,如图 1。

图 1 切割头实物(a)和原理图(b)

2.实验结果

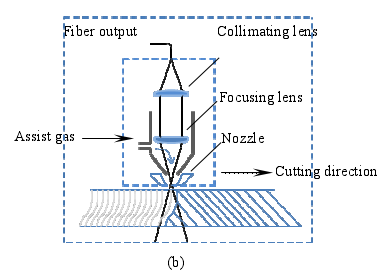

在切割过程中,氧气作为切割辅助气体,在激光能量持续输出时,辅助气体与工件之间会发生氧化反应,释放出大量的能量。但氧化反应同样会导致不锈钢材料的切缝变粗糙。而在此条件下,碳钢的切面上则会形成一层光滑的氧化膜,切面质量良好。故根据实际加工需求,一般采用氧气辅助切割碳钢,氮气作为切割不锈钢辅助气体。表 1 展示了在两种情形下,满足可接受表面质量条件下的最大切割速度,表明在可接受切缝氧化的加工中,氧气辅助切割的效率比氮气更高。

表 1 500 W 半导体激光切割不同厚度金属薄板

对于氧助切割碳钢,实验表明:对于 3 mm 厚度以内,离焦量定在+0.3 mm~+0.5 mm,切割效果较好。而氮气辅助切割不锈钢板,一般设定离焦量为 0 mm。当工件较厚时,光斑在切缝底部的尺寸会相应变大,从而使功率密度减小,切缝质量变差。故随着厚度的增加,可以适当将焦点向内移动。

3.分析与讨论

3.1 切割效率分析

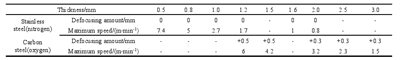

激光切割效率主要由激光束的能量大小和被切割材料本身的物理性质决定,与激光器功率、输出激光光束质量、材料厚度和材料各理化性质等因素有关。在加工过程中,切割速度对切割效果的影响显著:速度过低,单位时间内输入能量过高,会发生过烧现象;随着切割速度的提高,在一定速度范围内,切缝宽度趋于稳定,切面条纹分布细密均匀;当速度继续增大,熔穿速度小于切割速度,熔渣无法从切缝中顺利排出,导致熔渣中的热量持续对切缝作用,热影响区扩大,切面条纹紊乱,导致切割失败。 实验参照来自华工激光的 500 W 光纤激光切割数据[7],并与半导体激光切割实验对比。

如图 2 所示,两种激光器在切割金属薄板中,无论是最高切割速度或者最大切割厚度,光纤激光器都显示出非常明显的优势。但是在工件厚度为 1 mm~2 mm、氧气做辅助气体的条件下,两种激光器的切割能力接近,最大切割速度几乎相同。而以氮气作为辅助气体进行切割时,光纤激光器切割效果明显优于半导体激光器。原因有如下几点:

1) 相同功率下,半导体激光光束质量不及光纤激光。故在极限表现效果上,如 0.5 mm 薄板的最大切割速度、能够实现切割的最大工件厚度,光纤激光切割表现比半导体激光更好。

2) 对于激光的氧助切割,辅助气体不仅起着冷却切缝边缘和去除熔融金属的作用,还会与工件发生氧化反应,放出大量能量。此时,切割能量主要来自于碳钢的氧化反应[8],激光能量持续推动氧化反应的进行,故两种类型激光此时的切割效率相近。

3) 当辅助气体为氮气时,激光的光束质量成为决定切割效果的主要因素,故光纤激光的切割效果优于半导体激光。

光纤激光器的光纤直径一般在 0.1 mm 以内。由式(2)可知,相同条件下,光纤激光的功率密度是实验用半导体激光的 4 倍以上。图 2 曲线所示,当其他条件相同,光纤激光切割速度约是半导体激光切割的 3~4倍。证明激光的功率密度是影响切割效率的重要因素。

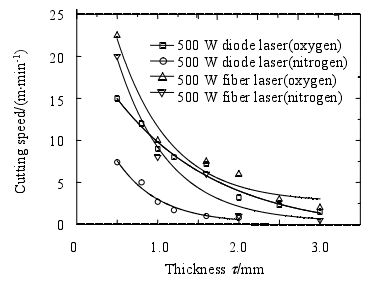

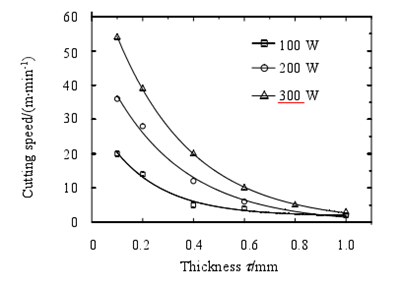

图 3 是使用百瓦级单模光纤激光,氮气辅助切割不锈钢板的速度曲线。由图可知,切割厚度在 0.5 mm以下的薄板时,300 W 光纤激光与本实验中的 500 W 半导体激光器相比,由于其功率密度更高,切割速度更高。从功率密度角度估计,500 W 半导体激光与 200 W 光纤激光(光纤芯径为 0.1 mm)相近,因而它们的切割效率相似。当工件厚度持续增加,观察切割曲线可知:尽管 300 W 光纤激光的功率密度约为 500 W 半导体激光的 2.4 倍,输出功率是半导体激光的 0.6 倍,但对厚度在 1 mm 以上工件的切割能力比半导体激光差。故在此阶段,激光输出功率对切割的影响比功率密度大。同时也说明金属板材的激光切割不仅要满足功率密度要求,还需要保证激光的总输出功率。

图 2 不同辅助气体切割不锈钢速度对比

图 3 300 W 光纤激光器薄板切割实验参数[9]

3.2 切缝对比分析

由于激光切割的目标就是在工件上形成预设路径的高质量切缝,故切缝的质量是衡量切割效果的重要标准。在切割的过程中,随着工件厚度的增加,切缝成为切割的决定性因素和关键难点。

下面通过半导体激光和光纤激光进行切割加工后,工件上切缝形状的对比来探究两者的加工特点。

图 4 为 3 k W 光纤激光器对 4 mm 不锈钢板切割的切缝[10],A.I ,A.II, AIII.分别对应不同光束聚焦半径,分别是 50 μm, 93 μm ,159 μm。图 4(a), 4(b), 4(c)对应的是不同条件下的切缝切面形态图,4(d), 4(e), 4(f)对应的是切缝几何形态。从图中可以看到,A.I ,A.II, AIII.三个条件下,切缝切面的条纹分为三个部分:靠近上表面部分的条纹细密并且垂直;靠近下表面的条纹区域较大,条纹倾斜且紊乱,单个条纹倾斜;在上述两区之间的是第三部分,条纹质量介于之间。总体上,三种条件下,4(a)、4(b)条纹倾斜,而 4(c)条纹近似垂直;4(d)切缝两侧几乎平行,4(e)、4(f)在工件厚度中间位置的切缝宽度相对较窄,靠近上表面宽度最宽。

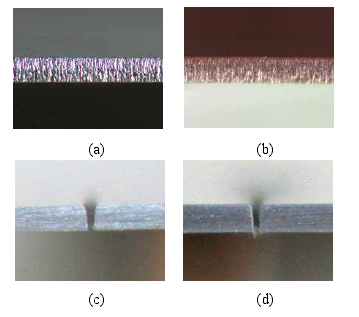

对比本实验中得到的切缝切面如图 5。图 5(a)、图 5(c)对应切割速度为 1.2 m/min,图 5(b)、图 5(d)对应切割速度为 1.7 m/min。切面条纹都呈近似垂直状态,没有明显的区域分界,并且单个条纹连续,整体没有明显变化趋势。条纹接近上表面部分比较细密,往下逐渐变粗,它的整体条纹特点同图 4(c)相似。

综上,半导体激光切割得到切缝的几何特征与光纤激光切割结果相似。同时实验也验证了 4 mm 以下薄板切割的切面条纹近似垂直且切缝宽度无明显变化[10]。这一结论在半导体激光切割中同样适用。

图 4 光纤激光器切割 4 mm 不锈钢板的微观结构

图 5 本实验半导体激光器切割 1 mm 不锈钢板的微观结构

3.3 切割优化分析

在金属切割应用上,与光纤激光相比,半导体激光由于光束发散角较大(本实验中为 20°24°)、焦深短,很难完成对厚板材的切割加工,因此本文将 500 W 半导体激光的切割目标定位在 3 mm 以内的薄板。

实验采用自主设计的半导体激光适配切割头。在设计切割头光学系统时,既需满足切割功率密度要求,得到尽可能小的焦斑尺寸;还要保证一定的光束焦深,使得当激光作用在切缝靠近工件下表面部分时,光斑增大程度仍然可以保证足够的功率密度。综合考虑,切割头中采用了 1:1 成像的光学系统。

由焦深公式:

式中:λ 为波长,D 为聚焦前平行光束直径,k 为光束质量参数,评价光束接近高斯光束的质量,通常 K<1。高斯光束中,k=1。

在氧助半导体激光切割碳钢板实验中,工件厚度小于 4 mm 时,离焦量一般为+0.3 mm~+0.5 mm,此时投射在工件表面的光斑尺寸大于最小光斑。因此,根据式(1)和式(3),可以通过改进切割头光学系统将焦点处光斑尺寸增大。此方案可以在满足功率密度同时延长焦深,从而拓展半导体激光切割碳钢的厚度范围。在加工时相应地减小离焦量。但这种牺牲最小焦斑尺寸弥补焦深的光学系统,根据上述分析,显然不适用于对激光功率密度要求严格的氮气辅助激光切割加工。因此,本文设计了另外一套切割头光学系统,针对用于在厚度上拓展半导体激光对碳钢的加工能力。

表 2 为两种切割头光学系统的主要参数,A 型为通用型,1:1 成像,而 B 型准直焦距变为 50 mm,由式(1)可知,成像比例为 5:8。由此可得,B 型光学系统焦斑尺寸变大的同时,焦深也得到一定程度的延长。

表 2 两种切割光学系统参数

表2

图 6 和图 7 为两种光学系统下得到的切面形态。可以看出,使用 A 型光学系统加工时,在板厚增至 3 mm时会产生明显的切面条纹,切割质量降低;在切割 4 mm 厚度碳钢时,由于切面质量较差而切割失败。而B 型光学系统条件下切割 6 mm 厚度碳钢板才会出现相似倾斜的切面条纹。

图 8 表示在两种光学系统下的切割速度对比。可以看到,切割 1 mm~3 mm 厚度的碳钢板,使用 A 型光学系统时,半导体激光的切割速度同光纤激光切割结果相近,而 B 型切割结果在此厚度范围切割速度较低。而在 A 型光学系统无法完成切割的 4 mm~6 mm 阶段,B 型光学系统下的半导体激光在切割碳钢板中速度与光纤激光相近,并且得到满意的切面。

图 6 A 型光学系统下切割 3 mm 内厚度碳钢切面图

图 7 B 型光学系统下切割 3 mm、4 mm、6 mm 厚度碳钢的切面图

图 8 不同类型光学系统切割速度对比

4.结论

本文通过对光纤输出半导体激光器切割金属薄板的实验,证明了半导体激光器在金属薄板切割中可以得到优质的切割表面和良好的加工效率,同时得出了以下结论:

1) 在百瓦级激光的薄板切割时,以氮气做辅助气体,工件厚度在 3 mm 以内时,激光功率密度是影响切割效果的主要因素;而当被切割工件厚度增加时,激光总输入能量对切割结果的影响逐渐增强。

2) 半导体激光和光纤激光在薄板切割加工时,若使用氧气做辅助气体,由于氧化反应的参与,二者加工能力相近;若使用氮气做辅助气体,光纤激光表现更好。在切割效果上,两种激光都可以得到条纹细密、粗糙度较低的切面,并且切缝的几何形状相似。

3) 针对半导体激光器光纤输出激光的光束特点和碳钢加工工艺,采用一定范围增加焦点处光斑尺寸、焦深延长的光学设计,可以拓展 500 W 半导体激光器氧助切割碳钢的能力,使得半导体激光器可以成功实现切割到 6 mm 厚度的碳钢板,并且达到同光纤激光相近的切割速度。

半导体激光与光纤激光相比,其成本更低,并且在薄板切割领域,无论从加工效率还是加工质量都足以与光纤激光器分庭抗礼。因此,它在激光切割方面的工艺研究、优化具有非常实际的应用意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息