【摘要】为了精密加工座体,保证左右两侧孔系的同轴度,通过坐标变换,在DIXI 数控精密镗床上实现了一次装夹对座体两侧孔系的精确定位和加工。

【关键词】数控镗床;坐标变换;精确定位

0 序言

座体是我所某型设备上的重要零件,其结构复杂、加工周期长、加工难度大,其中左右侧孔系的同轴度要求0.02mm,难以保证。为了实现座体的精密加工,保证左右两侧孔系的同轴度,我们使用DIXI 数控精密镗床(定位精度能到1μm),对其进行精加工,但要发挥机床的高精度,制造出高精度(μ 级)的零件,必须有工艺措施的支撑。

1、 影响座体加工精度的因素

1.1 加工前影响座体加工精度的四个要素

加工前基准、定位、装夹、找正四个要素是影响零件加工精度的主要因素。所以控制定位和加工基准的形位误差,控制由装夹力引起零件的应力和变形,减少零件找正时的测量误差,是座体精密加工的前提。

零件在数控机床上加工第一个要解决的问题是基准和定位问题。定位和加工基准是定位和加工尺寸的起始要素, 要求高的平面度、直线度和垂直度,以减少形位误差,为定位、找正提供条件,为精密加工提供保证。

以定位基准将零件在工作台上放置好后,进行装夹时要考虑装夹应力和变形并予以进行控制, 否则加工完松开装夹后应力会重新分布,引起零件的变形,从而导致同轴度超差。

工件坐标系的设定,也就是要让机床的刀轴垂直于零件的被加工表面,并设定加工零点(即工作坐标系的原点)。一般通过碰刀、试切,打表或者测头等测量方式对加工基准的机床坐标进行测量,然后对测量数值处理后进行工件坐标系的设定,所以测量误差会被带入到加工误差中。

控制好基准、定位、装夹、找正的误差,是保证座体加工精度的前提条件。如果这四个要素都能尽量做好,避免误差,则座体的同轴度就好保证;如果这四个要素没有控制好,则它们的误差会带入座体的加工误差中,座体的同轴度就难以保证。

1.2 数控镗床优点在于一次装夹找正后通过工作台回转精确定位座体的两侧孔系,避免了基准误差和找正误差,为保证同轴度作出了贡献用一般的镗床加工座体的两侧孔系,要先找正一个端面,在确定这个端面的圆心位置后完成孔系镗削,然后将工作台回转180°,再找正另外一个端面,确定另一个端面的圆心位置后完成另一侧的孔系镗削。由于这中加工方法需要两次找正,所以一般都需要公共基准,分别找正时需要先找正公共基础,再利用公共基准推算确定两端端面的中心。

两次找正会带来基准误差和找正误差。首先基准不可能是绝对的平面和直线,会有形状误差,从两边分别对刀找正时也不可能刚好碰在同一个点上,所以基准误差会带入定位误差中,同时对刀时的系统误差和测量误差也会带入定位误差中。这种方法的定位精度相对较低,从两侧分别镗孔时端面中心的同轴不是很好。所以位置精度要求高时应尽可能减少装夹找正的次数, 尽可能避免基准误差和找正误差。

DIXI 数控卧式镗床的工作台回转精度很高(达到1 秒),并且可以通过程序控制,将座体一次装夹找正后,再通过坐标变化,可以算出工作台回转后座体两端的中心位置, 实现了座体两侧孔系的精确定位,从而避免了基准误差和找正误差,为保证同轴度作出了贡献。

1.3 坐标变换可解决零件旋转中心和工作台回转中心不是同一个点时一次装夹工作台回转后多个面的定位问题DIXI 数控卧式镗床理论上能加工多个面, 实际还要结合零件在其工作台的位置及其尺寸,如果零件的尺寸过小,将其定位装夹在工作台前端,可以先加工一个面,但工作台回转后,刀具的有效长度不能伸到被加工面,这时要么使用加长刀具,要么需要重新装夹找正零件。所以合适的零件尺寸和零件在工作台的合适定位,才能保证一次装夹找正,通过工作台的回转加工零件的多个面。

座体在DIXI 数控镗床工作台面上放置时是满足上述条件条件的,但实际放置时应尽量使座体的底面中心靠近工作台的中心,以保证工作台的平衡,从而提高加工精度。

当零件的旋转中心和工作台的回转中心重合时,零件的旋转角度与工作台相同,零件的旋转角度可以用工作台回转角度控制。但当零件的旋转中心和工作台回转中心不是同一个点时,零件的旋转与工作台回转完全不同,这样工作台回转后如何找到其他被加工面的位置是一个要解决的问题,这里我们应用坐标变换来解决这个问题。

2 、DIXI 数控镗床的坐标变换

在数控机床中定位和坐标是密切相连的,对零件加工来说通过坐标变换确定旋转后的被加工位置是致关重要的。

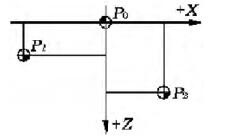

DIXI 数控镗床是以工作台的中心为基准规划X,Y,Z 三个坐标轴的,其方向符合右手笛卡尔坐标,其中X,Y 轴相对运动是以工作台不动,主轴相对于工作台运动;Z 轴相对运动是主轴不动,工作台相对运动。其单点的坐标变换如图1 所示。

图1 单点的坐标变换

P0 是机床零点,P1 点的坐标是X1,Z1,P1 绕P0 点旋转90°后,变成P2,这时P2 点的坐标为X2,Z2。P1 点和P2 点的坐标关系如表1所示。

表1 单点旋转90°后的坐标变换

P1 点的X 坐标变成了旋转90°后P2 点的Z 坐标,P1 点的Z 坐标变成了旋转90°后P2 点的X 坐标。这就是DIXI 数控镗床点坐标变换的原理,通过点坐标变换才能完成零件的坐标变换。

3 、坐标变换在座体加工中的应用

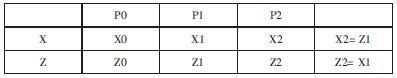

从图2 中可看出,O1 是底面的圆心,B 是底面中心轴线与左右侧公共轴线的交点,O2 是右侧端面的中心,O3 是左侧端面的中心。O1,B,O2,O3 这四个点的空间位置是相互关联的,底面圆的圆心O1 点向上抬高300 就是B 点,B 点向右水平偏移274 就是O2 点,B 点向左水平偏移228 就是O3 点。

图2 座体的零件图

我们在工作台上放置座体时尽量使座体的底面圆心接近工作台的回转中心, 但座体底面的圆心和工作台的回转中心不可能完全重合,所以我们需要通过测量知道座体底面的中心O1 相对工作台回转中心O 的初始矢量值。只要知道了这个矢量值,那么无论工作台回转多少角度,我们都可以算出回转后座体底面圆的中心O1 在工作台上的位置,从而根据图纸尺寸确定座体两侧端面的位置,进而可以把工件坐标系设置在端面中心,为加工做好准备。

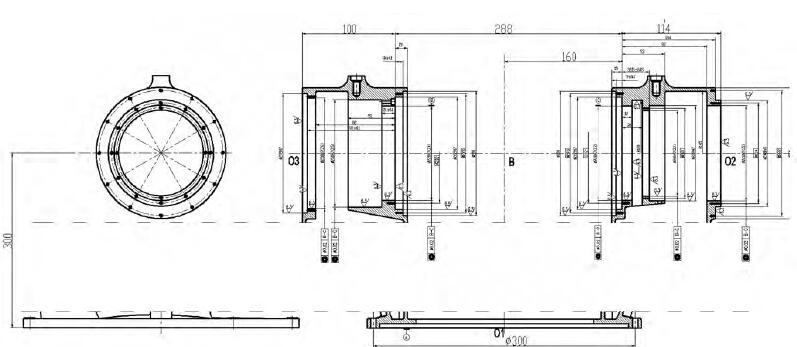

首先依靠座体上的工艺凸台,通过测量探头或者打表的方式测量凸台平面与X 轴的夹角,然后通过工作台的回转,将座体找平。这时将工作台的相对角度设为0°,用探头通过碰三点的命令测量壳体前面定位销的位置,然后计算出销钉中心的坐标,进而推算出底盘中心的坐标(图3)。

图3 工作台0°时的位置状态

这时定位销的中心的坐标X=-241.1,Z=322.71,那么底面圆心O1的坐标为X1=X=-241.1,Z1=Z-150=322.71-150=172.71。

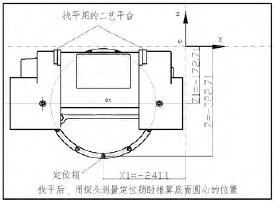

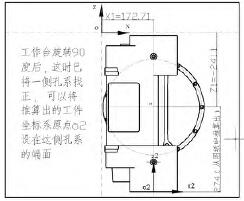

回转90°后通过坐标变换可以算出底盘中心坐标,然后再根据图纸尺寸可以由底盘中心坐标推算出右侧端面中心的坐标,进而将工件坐标系设在右侧端面的中心O2, 然后根据图纸要求对右侧端面和孔系进行加工(图4)。

图4 工作台90°时的位置状态

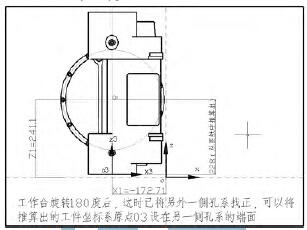

工作台旋转90°后,底面圆心的坐标通过坐标变换后,变为X1=172.71,Z1=-241.1,这时右侧端面的圆心O2 坐标为X2= X1=12.712,Z2=-(241.1+274)=-515.1。同理,回转180°后通过坐标变换可以算出底盘中心坐标,然后再根据图纸尺寸可以由底盘中心坐标推算出左侧端面中心的坐标,进而将工件坐标系设在另一侧端面的中心O3, 然后根据图纸要求对左侧端面和孔系进行加工(图5)。

图5 工作台180°时的位置状态

工作台旋转180°后,底面圆心的坐标通过坐标变换后,变为X1=-172.71,Z1= 241.1, 这时左侧端面圆心O3 的坐标为X3= X1=-172.71,Z3=241.1-228=13.1

4 、结论

在理论上通过坐标变换在仿真软件上实现了座体各加工部分的精确定位,在实践中通过一次装夹及工作台的回转实现了座体两侧孔系的精确定位和加工,保证了孔系间的同轴度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com