摘 要: 针对T2120型深孔钻镗床在加工机床临界尺寸Ф30孔时遇到的输油器内部系统不稳定及头部“发热”问题,通过分析输油器所受切削液的压力及其轴承产生的热量,并用Deform模拟其轴承在外力作用下的温度场,得出输油器所出现的问题是由于切削液作用力过大引起的.通过对输油器内部结构的优化改进,降低了切削液作用面积,减小了切削液作用力,从而解决了系统不稳定及轴承摩擦引起的发热过高问题,也方便拆卸,不影响原有输油器的加工能力,增大了输油器的加工孔范围.

关键词: 深孔钻镗床;输油器;发热;优化设计;轴承

在深孔钻削技术中,由于内排屑深孔加工处于封闭状态下进行,加之恶劣的切削条件,独特的加工工艺,形成了其加工过程中排屑难、冷却难、润滑难、工具系统刚度低等经典难题[1].为此需要配置专用的辅具———输油器,将高压的切削液导入切削区来保证冷却、排屑.同时要求输油器主轴与机床主轴同心,旋转精度高;密封性好,保证冷却液不外溢;对不同直径的刀具,要求更换方便,具有一定的通用性.随着钻孔深度的增加,因供油通道或排屑通道过长而产生油压降低,钻头直径的大小,对油压和流量的要求不相同.对于一定的钻头直径和切削液,油压的合理值和合理的变动范围成为顺畅排屑的必要条件[2],更加突出了输油器的重要性.

1、 输油器的作用

输油器是深孔加工系统中辅具的关键要素之一,同时输油器也是个薄弱环节[3].其主要作用为:输油器上的导向套与工件的尾端内锥面紧密顶紧形成密封并定心,输油器由液压系统及牙轮包、齿轮齿条被夹紧在导轨上;切削液通过输油器从钻杆外壁与已加工表面之间的环形空间进入,到达刀具头部进行润滑,并将切屑经钻杆内部强迫推出,带走大量的切削热;导向套与工件严格同心,以正确引导刀具进入工件;支撑钻杆,增加其刚性,防止振动.

2 、输油器问题分析

在实际加工中,所加工工件为空心车轴(如图1所示),其材料为EA4T,长度为2 240mm,加工孔径为Φ30+1-0mm,长径比达到74∶1,粗糙度Ra0.8,尺寸精度IT5.所用设备是T2120深孔钻镗床,山东德州巨泰机床厂生产,主要技术规格为:钻孔直径Ф30 ~ Ф80 mm;中心高度350mm;主轴转速范围61~1 000r/min,12级;进给速度5~250mm/min(无级);工件夹持直径Ф60 ~ Ф300 mm;主电机N =30 kW,n =1 460r/min.由于加工设备的限制及严格的加工要求,使得加工处于该机床加工范围的临界尺寸,这对深孔机床是个严峻挑战,而输油器又兼顾多重的重要作用,在加工中便出现了问题.

图1 空心车轴

2.1 钻削加工缺陷

1)当工件夹紧后,启动输油器液压装置,输油器内部结构即刻向前推进2~3mm,导致加工系统不稳定.

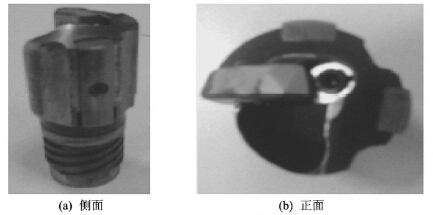

2)输油器的前端如图2所示,加工0.5h后温度骤然升高,用手接触有明显的烫手感觉.

图2 输油器头部

3)轴承润滑脂不断泄漏,导致要不断地加润滑脂,以防止轴承干摩擦.

4)加工Ф60孔时,加工质量良好;而同样的材料、参数,在加工Ф30孔时,轴线偏斜严重,容易出现不合格品.实际加工后经测量壁厚值为:内孔Ф30.36mm,壁厚(如图1右)(56.26mm,55.70mm),(54.62mm,57.38mm).

2.2 理论分析

2.2.1 输油器力学分析

在加工Ф60的通孔时,加工质量、机床运转等都比较良好,当加工孔径减小1/2时,使得钻杆外壁与已加工表面的环形空间减小,切削液流通量减小,切削液压力升高,使断屑、排屑困难.输油器由液压装置及牙轮包由齿轮啮合夹紧,启动机床输油器内部结构向前推进2~3mm,说明输油器内部油压过高,这就需要降低切削液的压力以平衡工件夹紧力.

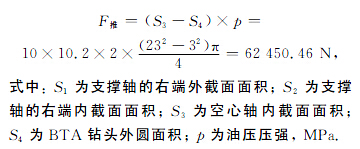

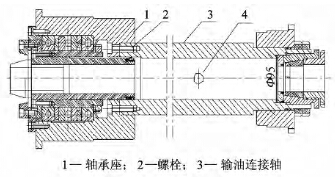

输油器的系统结构,如图3所示,计算液压系统的夹紧力F夹紧,及切削液对输油器的推力F推

图3 输油器系统结构

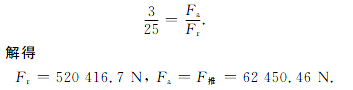

由于轴承部分未定位,易发生错位,向前推移3mm,由力学关系可以得出

夹紧力F夹紧与工件对输油器的推力为作用力与反作用力,F夹紧远小于F推,而深沟球轴承的内圈由空心轴2定位,导套座又与空心轴连接,工件与导套夹紧使得导套座、空心轴都得到定位,在切削液的作用下,轴承无法承受切削液的压力,轴承的外圈与内圈发生错位,这就使得输油器内部结构向前推进2~3mm,滚珠与内外圈之间发生摩擦,导致输油器头部温度急剧升高.

2.2.2 深沟球轴承摩擦热量的计算

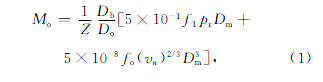

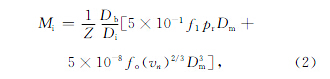

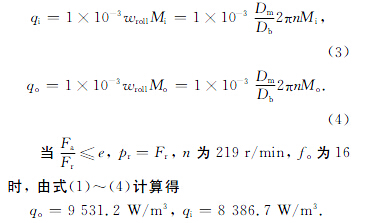

轴承运行产生的热源主要是由接触区的摩擦损失和滚动阻力共同作用的结果.运用A.Palmgren[5]通过实验获得的计算轴承摩擦力矩的经验公式,摩擦力矩主要由空载时润滑油粘性产生的摩擦力矩Mo和与速度无关的载荷作用产生的摩擦力矩Mi两部分组成,摩擦力矩分配在内外沟道接触区的局部分量为[6]

式中:Di为内圈沟道直径,m;Do为外圈沟道直径;Db为滚子直径;Dm为滚子节圆直径;pr为当量动载荷(有插值法计算其参数),N;Z 为滚子数;fo为决定于设计和润滑的系数;f1为决定于设计与载荷的系数;vn为润滑脂的运动粘度;n 为转子的转动频率,r/min.摩擦热等于摩擦力矩与转速的乘积,对于内、外圈沟道接触区产生的摩擦热分别为[7]

2.3 实验验证

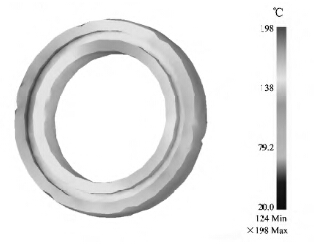

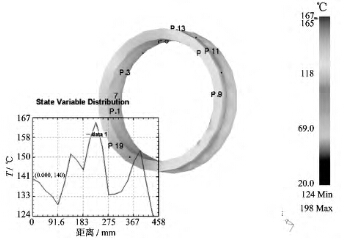

轴承的发热量与轴承的结构、载荷、润滑和运动等因素有关.通过分析可知引起轴承温升的主要原因是轴承的摩擦力矩.轴承中的摩擦力矩主要由三部分组成:外载荷引起的摩擦力矩,粘性摩擦力矩,自旋摩擦力矩[8].实例中,由于轴承受力过大,润滑脂不断泄漏,其摩擦热量的产生主要由外载荷作用引起.轴承内、外圈与滚动体接触间隔很短,可以假设轴承内、外圈各个部位同时与滚动体接触,将滚动体简化为一个圆环处理,根据61852M 型深沟球轴承参数(外径Do为320mm,内径Di为260mm,宽度为28mm,滚动体直径Db为30mm,滚动体个数28,额定静载荷为128kN,轴承平均直径Dm为290mm,额定动载荷为95kN),在Pro/E 中建立模型,导入Deform软件进行模拟分析.实验主要验证其在外载荷作用下轴承运转20min后的温度场分布.其分布特点如图4和图5所示.图4中,外圈与滚珠接触处温度最高,可达198℃,由于外圈不动,吸收的热量只能靠外表面于箱体的热传导及滚动体带走热量的方法散热,此处受到大量的摩擦热量来不及散出,从而使外圈的温度很高;最低温度分布在内圈,为124℃.外圈的温度变化范围在160~198℃之间,滚珠的温度变化范围在143~198℃之间;图5 中,内圈温度变化在127~167℃ 之间.所用润滑脂的工作温度范围在-20~120℃,在外载荷的作用下轴承的最低温度明显高于其正常工作温度.

图4 外载荷作用下温度分布

图5 内圈温度分布

3 、优化设计

经过对问题的解析,得出了影响输油器的最主要原因,即:切削液作用到输油器的压力过大,流量减小.针对问题,在不更换输油器,不改变液压系统及输油器外部结构的基础上,对输油器内部系统加以优化设计改进[9-12].

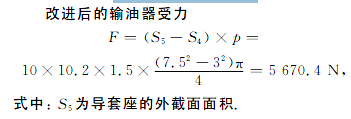

为解决问题的根本(减小力F),而F=S×p,p 由液压系统所决定,在不改变液压系统的前提下,只有减小切削液作用面积S.在原有输油器的基础上,拆除61852M 型轴承组,嵌入如图6所示输油器结构(包括轴承座、轴承组、输油器连接轴)取代原先的导套座、空心轴等组件,以用较小型号的6020型轴承组及轴承座,并加入输油器连接轴代替,将输油口安装在输油连接轴上,使得切削液只是进入输油连接轴的内部,作用面积也只是输油连接轴的内部空腔面积.这样既减小了切削液的作用面积,减小了切削液作用力,也保证了断屑排屑所需油压[13].同时,为拆卸简便,连接轴用螺栓与轴承座连接.当加工较大直径孔时可以将此结构拆除换用原先的结构,使得此深孔机床得以充分利用,扩大了其加工范围.

图6 改进后输油器

切削液作用到输油器的压力远小于轴承的额定负荷,从而使轴承能够正常运转,产热量控制在允许范围内.同时,由于深孔加工技术和不同加工方法、不同刀具直径,其油压和流量是不同的,一般根据实际操作中的经验值选取,油压、流量的配合,以能实现正常的排屑为限.在BTA钻头[14-15]上增加凹驰(如图7和图8所示),以增大

通油量,使其配合油压保障正常排屑.

图7 正常钻头

经改进后的输油器,根据相应的参数,用上述同样的实验方法验证输油器轴承在运转5h后的温度场,结果如图9所示.温度最高为103℃,分布在轴承的外圈;最低温度为50.9℃,分布在内圈上.其温度处于润滑脂的正常工作温度范围内.

图8 改进后钻头

图9 轴承温度分布

4 、结 论

通过实验分析,轴承在切削液的作用力下,温度明显升高,运转20min后其最低温度也达到124℃,明显高于润滑脂的工作温度范围.针对遇到的问题,在不换输油器,不改变液压系统、油压范围及输油器外部结构的基础上,通过对输油器内部结构的优化设计改进,减小了切削液作用面积,降低了切削液对输油器的作用力;在钻头上加凹槽,增大了通流量,保障了正常排屑,使得切削液带走更多的热量,从而解决了输油器发热及系统不稳定的问题,确保了加工质量.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com