摘要: 针对难加工材料的大深径比微小深孔加工这一工艺难题,设计并制造了基于工件振动的超声电火花复合加工装置。该装置包括一个已优化的压电振子和一台普通电火花机床。为提高加工效率,对压电振子进行了优化分析,使压电振子具有合适的纵振模态、固有频率和较大的振幅,压电振子中陶瓷片具有合理地安装位置。选择模具钢作为加工材料进行大深径比微小深孔的加工实验,比较研究了超声电火花复合加工装置和普通电火花机床加工大深径比微小深孔的加工效率。实验表明,超声电火花复合加工装置的加工效率更高。研究了超声激励电压、脉冲电流、脉冲宽度以及脉冲间隙等参数对大深径比微小深孔加工效率的影响,得出各参数较优的设置值。根据实验结果可以看出,超声电火花复合加工装置可以有效地加工出直径为0. 5mm、深径比为60 的微小深孔,适用于难加工材料的大深径比微小深孔加工。

关键词: 微小深孔; 大深径比; 超声电火花; 压电振子; 工件振动

0 引言

随着微机械的快速发展,微小深孔广泛地出现在航空、航天、军工、电路板、IT 产业、喷丝板、喷油嘴、模具、医疗卫生用具及钟表等领域。由于加工微小深孔的零件材料一般多为高强度、高硬度的难加工材料,如: 耐热钢、硬质合金、陶瓷和金刚石等[1],因此,微小深孔加工,特别是大深径比微小深孔的加工尤其困难。目前有很多种方法用来加工微小深孔: 机械加工方法如钻、冲和磨等; 特种加工方法如激光、电火花、超声、电解、电子束、光致成孔技术以及等离子刻蚀技术等。

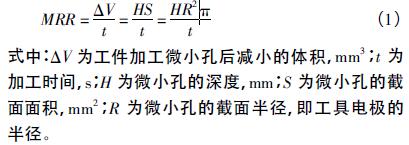

由于电火花加工具有不受工件材料强度、韧性和硬度等物理力学性能限制及非接触加工等特点[2],可以制造出各种形状的孔,这是钻削、激光等加工方法难以比拟的,因此电火花可以加工直径为1mm、深径比为10,甚至达到100 的微小深孔。但电火花加工微小深孔时由于放电间隙小,易出现短路及非正常放电现象,特别在加工深径比较大的微小深孔时,电极容易被烧毁[3]。为解决传统电火花加工微小深孔的不足,有学者提出了超声电火花复合加工技术[4],在此基础上本文提出了针对大深径比微小深孔加工,且基于工件振动的超声电火花复合加工技术,研究表明超声振动提高了电火花加工的加工效率。加工效率通过工件的材料去除率MRR 来表示,式( 1) 是材料去除率的计算公式。

具电极在加工中保持不变,只有加工深度变化,所以加工效率由加工一段时间后微小孔的加工深度来度量。在相同加工时间下加工深度越高,工件的材料去除率就越高,因此,加工效率越高。加工效率与加工深度保持线性变化关系。

目前针对大深径比微小深孔的加工研究较少。文献[5]采用电极摇动的超声电火花复合加工技术,在厚度为2. 5mm、材料为不锈钢AISI204L 上加工出深径比为18 的微小孔。文献[6]利用削边硬质合金电极在3. 2mm 厚的钛合金上加工出深径比为16 的微小孔。针对难加工材料大深径比微小孔加工难题,本文提出了基于工件振动的超声电火花复合加工装置,该装置包括一台普通电火花机床和一个已优化的压电振子。实验表明,该超声电火花复合加工装置比普通电火花机床加工微小深孔的加工效率高,该装置可以有效地在模具钢上加工直径为0. 5mm、深径比为60的微小孔,并研究了超声激励电压、脉冲电流、脉冲宽度以及脉冲间隙等参数对微小深孔加工效率的影响。

1 、超声电火花复合加工装置的组成

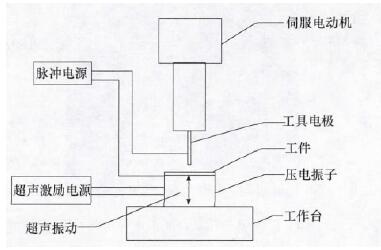

超声振动有两种方式附加到电火花加工中: 一种是附加到工具电极上; 一种是附加到工件上。当超声振动附加到工具电极上时,需要对控制系统做较大的改变; 而将超声振动附加到工件上时,装置相对较简单,设计成本低。本文设计的超声电火花复合加工装置采用工件振动的方式,该装置基本组成如图1 所示,包括一台普通电火花机床( 包括图1所示的伺服电动机、脉冲电源、工具电极和工作台) 、一个已优化的压

电振子以及超声激励电源,由于电火花加工几乎没有切削力,压电振子可以直接放置在普通电火花机床的工作台上。

图1 超声电火花复合加工装置

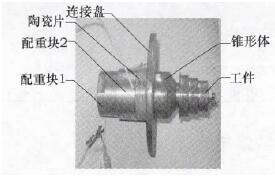

已优化的压电振子在该超声电火花加工装置中产生介于工件与工具电极之间的超声振动,文献[7]对压电振子进行了优化设计。该压电振子包括配重块1、配重块2、陶瓷片、连接盘、锥形体、工件以及螺栓螺母。通过优化设计使得压电振子具有合适的纵振模态和频率,将陶瓷片安装在优化位置,以使压电振子具有较大的振幅。已优化的压电振子实物见图2。

图2 已优化的压电振子实物

优化后的压电振子一阶纵振频率为21. 45kHz,在80V 的超声激励电压下,压电振子头部振幅约为8μm,该压电振子的动态性能满足超声电火花复合加工要求。

2 、超声电火花复合加工工艺实验

2. 1 超声电火花复合加工实验系统

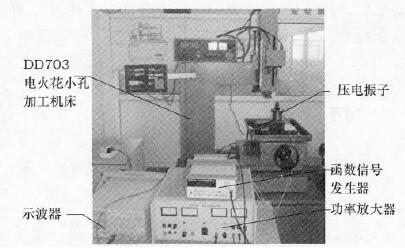

超声电火花复合加工实验系统的组成如图3 所示。该装置包括DD703 电火花小孔加工机床、放置在工作台上的优化后的压电振子、TFG2015G DDS 函数信号发生器、ML3860B 高频功率放大器和GOS-652G示波器等部分。函数发生器发出高频信号,经功率放大器放大并施加在压电振子的陶瓷片上,使压电振子产生超声振动。

图3 超声电火花复合加工实验系统的组成

2. 2 实验条件

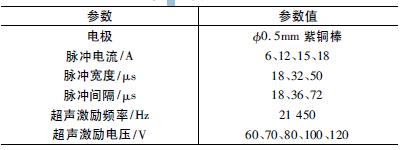

表1 给出了实验参数,实验工件材料选用模具钢,工具电极材料为紫铜棒,直径为0. 5mm。为研究超声激励电压、脉冲电流、脉冲宽度以及脉冲间隙等参数对微小深孔加工效率的影响,采用只改变其中一个参数其余参数不变的方法。

表1 实验参数

3 、实验结果与分析

3. 1 超声电火花复合加工和普通电火花加工的加工效率对比

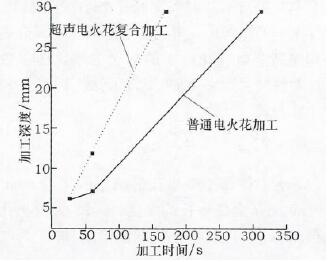

图4 所示为超声电火花复合加工和普通电火花加工的加工深度( 即加工效率) 对比图。实验条件中: 超声激励电压为90V,脉冲电流为12A,脉冲宽度为12μs,脉冲间隔为18μs,超声激励频率为21 450Hz。从图4 中可以看出,超声电火花复合加工同样深度孔所用的时间比普通电火花加工所用的时间明显减少,加工效率有了明显的提升,超声电火花复合加工的加工效率大约是普通电火花加工的2 倍。当孔深为6mm 时,两者加工效率差别不大,但随着所加工孔的深度增加,超声电火花复合加工效率的效果提升更加明显。当加工到深度为30mm 时,超声电火花复合加工所用时间约为普通电火花加工的一半。实验结果表明,对于微小孔加工使用该超声电火花复合加工装置明显提高了加工效率。依据实验结果可以看出,使用该超声电火花复合加工装置可以在模具钢上加工出直径为0. 5mm、深度为30mm 的微小孔,深径比达到60,所用时间约为150s,加工效率较高。

图4 超声电火花复合加工和普通电火花加工的加工深度对比

3. 2 参数对微小深孔加工效率的影响

3. 2. 1 超声激励电压对超声电火花复合加工效率的影响

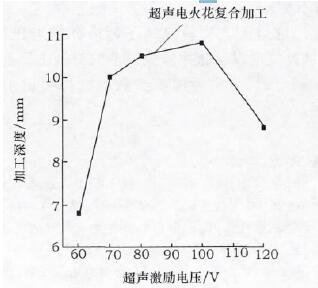

实验条件为改变超声激励电压,其变化值根据表1 来设定,分别为60、70、80、100 和120V。其余参数分别设定为: 脉冲电流为12A,脉冲宽度为12μs,脉冲间隔为18μs,超声激励频率为21 450Hz,加工时间为60s。超声电火花复合加工中加工深度随超声激励电压的变化曲线如图5 所示。由式( 1) 可知,加工效率与加工深度呈线性关系,所以从图5 中可同时看出加工效率随超声激励电压改变而变化的情况。如图5 所示,超声激励电压从60V 开始逐渐增大,加工效率逐渐提高。当超声激励电压从80V 增加到100V 时,加工效率的提升逐渐变缓; 当超声激励电压达到100V,加工效率开始下降,这表明超声激励电压的升高对提升加工效率有利,但到一定的程度后,加工效率开始下降。这是由于超声激励电压的大小与压电振子的振幅大小成正比关系[8]。当超声激励电压较小时,压电振子的振幅也较小,电火花加工冷却液冲刷效果不充分,被加工工件产生的碎屑残留较多,加工效率较低; 当超声激励电压过大时,电火花加工冷却液冲刷时间延长,但加工时间缩短,同时容易打歪工具电极,所以超声激励电压及压电振子的振幅要适当,以达到最好的加工效率。

图5 超声激励电压对超声电火花复合加工深度影响

3. 2. 2 脉冲电流对超声电火花复合加工和普通电火花加工效率的影响

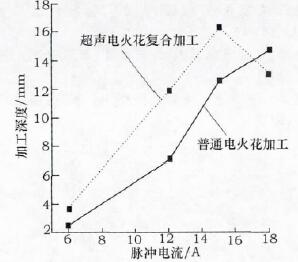

实验条件为脉冲电流改变,其变化值根据表1 来设定,分别为6、12、15 和18A。其余参数分别设定为:超声激励电压为90V,脉冲宽度为12μs,脉冲间隔为18μs,超声激励频率为21 450Hz,加工时间均为60s。图6 所示为脉冲电流对超声电火花复合加工深度以及普通电火花加工深度的影响曲线。

图6 脉冲电流对超声电火花复合加工和普通电火花加工的加工深度的影响曲线

如图6 所示,随着脉冲电流的增大,加工深度( 即加工效率) 随之提高。当脉冲电流从6A 变化到15A时,超声电火花复合加工和普通电火花加工的加工效率同时随着脉冲电流的增加而提高,脉冲电流在超声电火花复合加工中对加工效率的影响更明显。当脉冲电流从15A 变化到18A 时,超声电火花复合加工中加工效率有明显下降,这说明在一定范围内,在不改变其他参数的情况下,超声电火花复合加工中增加脉冲电流有利于提高加工效率,但脉冲电流过大,加工效率反而下降。比较超声电火花复合加工和普通电火花加工中脉冲电流对加工效率的影响可以看出,当脉冲电流从6A 变化到15A 时,超声电火花复合加工的加工效率高于普通电火花加工,当脉冲电流大于17A 时,超声电火花复合加工的加工效率却要低于普通电火花加工。这是由于在普通电火花加工中单个脉冲释放的能量随着电流的增大而增加[9],但是在超声电火花复合加工中,随着脉冲电流增大,将引起剧烈的爆炸力,冷却液产生剧烈抖动,使被加工工件产生的碎屑冲刷不充分,导致大脉冲电流下附加超声振动加工效率反而减弱。

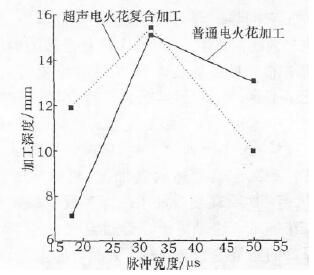

3. 2. 3 脉冲宽度对超声电火花复合加工和普通电火花加工效率的影响

实验条件是脉冲宽度改变,其变化值根据表1 来设定,分别为18、32 和50μs。其余参数分别设定为:超声激励电压为90V,脉冲电流为12A,脉冲间隔为18μs,超声激励频率为21 450Hz,加工时间均为60s。图7 所示为脉冲宽度对超声电火花复合加工以及普通电火花加工的加工深度的影响曲线。普通电火花加工中脉冲宽度从18μs 变化到32μs 时,加工深度( 即加工效率) 明显的提升; 当脉冲宽度到50μs 时,加工效率明显下降。脉冲宽度对超声电火花复合加工的影响与普通电火花加工基本一致,脉冲宽度从18μs变化到32μs 时,加工效率明显的提升; 当脉冲宽度为50μs 时,加工效率明显下降。比较超声电火花复合加工和普通电火花加工,当脉冲宽度从18μs 变化至32μs 时,超声电火花复合加工对加工效率的提升非常明显; 当脉冲宽度大于32μs 时,超声电火花复合加工和普通电火花加工的加工效率差别很小,说明超声电火花复合加工在脉冲宽度较大时对加工效率的提升很小; 当脉冲宽度达到32μs 时,超声电火花复合加工和普通电火花加工的加工效率都在明显下降,但超声电火花复合加工下降的幅度更为明显。

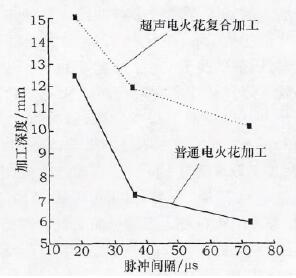

3. 2. 4 脉冲间隔对超声电火花复合加工和普通电火花加工效率的影响

实验条件为脉冲间隔改变,其变化值根据表1来设定,分别为18、36 和72μs。其余参数分别设定为: 超声激励电压为90V,脉冲电流为12A,脉冲宽度为12μs,超声激励频率为21 450Hz,加工时间均为60s。图8 所示为脉冲间隔对超声电火花复合加工以及普通电火花加工的加工深度的影响曲线。从图8 中可以看出,在普通电火花加工中脉冲间隔从

18μs 变化到72μs 时,加工深度( 即加工效率) 有明显的下降。对超声电火花复合加工的影响与普通电火花加工基本一致。比较超声电火花复合加工和普通电火花加工可以看出,当脉冲间隔增大时,普通电火花加工的加工效率比超声电火花复合加工的下降更为明显。

图7 脉冲宽度对超声电火花复合加工和普通电火花加工的加工深度的影响曲线

图8 脉冲间隔对超声电火花复合加工和普通电火花加工的加工深度的影响曲线

4 、结语

1) 针对难加工材料大深径比微小深孔加工工艺难题,提出了一种基于工件振动的超声电火花复合加工装置,该装置包括一台普通电火花机床和一个优化的压电振子。对压电振子进行了优化设计,使得压电振子具有合适的一阶纵振模态和频率,压电振子中陶瓷片有合理的安放位置以及压电振子具有较大的振幅[7]。

2) 在材料为模具钢的工件上进行微小孔加工实验,实验表明,超声电火花复合加工装置可以有效加工出直径为0. 5mm、深度为30mm、深径比达到60 的微小孔。

3) 通过工艺实验总结了超声激励电压、脉冲电流、脉冲宽度以及脉冲间隙等参数对微小孔加工效率的影响规律,为实际加工参数的选择提供了有益的参考。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com