摘要:为了提高微细电火花线切割加工的质量和效率,在工件上施加超声振动,用超声振动调制脉冲放电,分析研究了超声调制微细电火花放电对加工效率和质量的影响。实验研究表明:超声振动能显著增强电火花加工的蚀除能力,减少短路,大幅提高加工效率和稳定性,改善加工质量。

关键词:微细电火花线切割加工;超声调制;质量;效率

在微细电火花线切割加工中,电极丝和工件之间的放电间隙很小,极易发生短路、拉弧等非正常放电,严重影响加工质量和效率。在交叉学科技术密切融合的今天,超声技术的复合应用为解决上述问题提供了新的思路,即利用超声波的作用来排出放电间隙中火花放电产生的废屑和气泡。因此,超声振动在微细电加工领域获得了越来越广泛的研究与应用[1-2]。最近研究发现,超声振动能有效减少短路和伺服回退,从而提高加工效率[3-4],其周期性振动不仅能对放电通道的形成和坍塌产生显著影响,且超声的空化作用还能促进电蚀材质的剥离和抛出[5-6],从而提高加工效率和质量。但在传统的超声辅助微细电火花加工中,脉冲电源放电和超声振动之间并没有建立联系,仅仅依靠超声振动改变极间距离来提高加工效率,超声振动对于加工质量的影响也不明显。因此,本文针对超声调制脉冲放电的微细电火花线切割加工工艺进行研究,分析其加工效率和加工质量。

1、 超声调制微细电火花线切割实验装置

1.1 超声调制微细加工装置

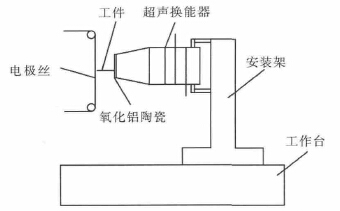

实验装置见图1。安装架固定在高精度XY 直线运动工作台上,进给精度为1 μm。带有一阶变幅杆的换能器通过机械零点固定在安装架上,其产生的振幅为±3 μm。微细电火花线切割在航空煤油中的极间放电间隙略小于10 μm,所以超声换能器的振动既能有效改变极间距离,又不会导致工件撞击电极丝。待加工工件通过氧化铝陶瓷连接到超声换能器上,氧化铝陶瓷起绝缘作用,同时给换能器散热。电极丝直径为50 μm。航空煤油自上流下,使整个放电间隙浸在工作液中。

1.2 超声调制信号的获取

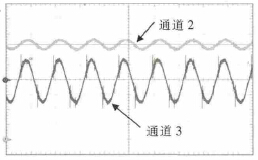

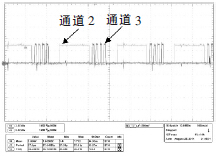

超声换能器是利用压电陶瓷的逆压电效应工作的,施加在换能器两端的电压与压电陶瓷所产生的振幅成正比。当压电陶瓷两端的电压为正弦电压时,换能器振幅呈正弦振动,其振动的振幅、功率与流过换能器的电流同相位,图2 所示的示波器通道3 为激光多普勒测得的换能器端部的振动信号,通道2 为霍尔传感器测得的流过换能器的电流信号。

因此,电流信号能准确反映超声振动带动极间距离变化的情况。

图1 超声调制微细电火花系统示意图

图2 超声换能器的电流和振幅信号

本文采用ACS712 霍尔传感器获得流经换能器的电流信号。超声换能器的谐振频率为36.23 kHz,带通滤波器的通带频率设计为30~45 kHz。正弦信号经过过零比较器产生方波调制信号,输入到DSP中。由于采用了反相比较器,当换能器经振幅原点向靠近电极丝的方向振动时产生下降沿,再次经过原点时产生上升沿,换能器的振动频率几乎是固定的。因此,捕获下降沿并计时的方法可准确跟踪极间距离变化情况,控制脉冲电源放电。

2 、超声调制脉冲电源放电实验

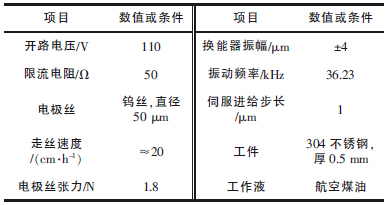

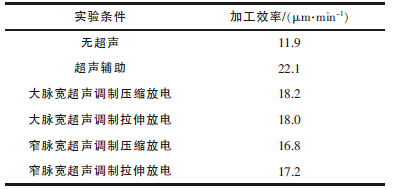

为研究超声振动对微细电火花线切割加工的影响,进行了无超声、超声辅助及另外2 组、4 种超声调制脉冲电源放电实验。部分实验条件见表1。实验在自行设计的微细电火花线切割机床上进行。先采用电火花线切割加工一条长800 μm 的直线,脉冲宽度和脉冲间隔均约1 μs;加工中未发生断丝,加工表面干净,无烧灼痕迹,表面质量较好,加工效率约为12 μm/min。再在相同条件下,对工件施加超声振动,加工效率约为22 μm/min,效率提高约83 %,加工截面的SEM 照片见图3。可见,加工表面呈黑色,有炭黑附着,表面质量较差。加工效率提高的主要原因是伺服回退大幅减少(几乎很少发生回退), 这是由于换能器的振动减少了短路的发生,即使发生短路时也能将工件和电极丝强制拉开,而伺服又设置在偏短路状态,因此伺服没有发生回退,加工效率大幅提高。但超声振动也扩大了放电间隙,导致加工缝隙的宽度扩大,这可能跟换能器的安装精度有关,换能器的振动与工件的进给方向存在偏差。

表1 实验条件

图3 超声辅助电火花加工工件照片

为研究超声振动拉伸和压缩放电通道对微细电火花加工质量和效率的影响,继续进行以下2 组实验。

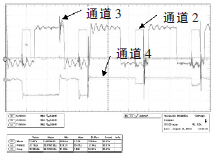

(1)超声调制大脉宽放电实验

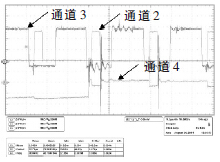

在超声振动工件靠近电极丝的过程中开通极间电压。如图4 所示,通道3 为超声调制信号,下降沿表示工件从零点向靠近电极丝的方向振动。通道2 为脉冲电源MOS 管驱动波形, 放电脉宽约5 μs。其他实验条件同表1, 实验加工一条长800 μm 的直线。通道4 为极间电压,可见极间电压很低,接近短路,说明极间工作在偏短路状态。实验过程中,极间放电剧烈,工作液被喷出。可见,由于放电脉宽很大,放电通道持续被压缩,电场强度持续增大,放电产生的爆炸力很大,蚀除能力很强,以至于虽然占空比小很多,但加工效率并没有大幅下降,放电距离扩大,加工产生的缝隙较宽。

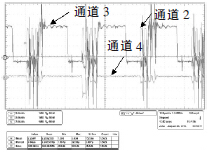

将脉冲电源的放电时间调整到工件远离电极丝方向时,即超声振动拉伸放电通道(图5),在相同条件下,加工一条长800 μm 的直线。实验中,产生的气泡明显增多, 大约相当于无超声时的一倍,但放电并不是很剧烈,较均匀。这是由于超声振动拉伸放电通道,使放电通道压力下降,材料熔点降低,更易剥离;当压力降低到一定程度时,气泡破裂,材料被抛出加工区,气泡体积的减小说明单次抛出的材料体积较小,蚀除产生的凹坑较小,同时由于超声振动使极间压力降低,工作液流向极间的速度加快,使熔融材料及时被冷却、带走,加速了极间消电离,加工质量有所提高;此外,占空比下降,加工效率略微降低。

图4 超声调制大脉宽压缩放电通道

图5 超声调制大脉宽拉伸放电通道

(2)超声调制窄脉宽放电实验

微细电火花加工中,单次放电脉冲越大,则蚀除的凹坑越大,且持续长时间的放电而没有极间消电离时间,会导致表面质量降低。为提高加工表面质量,应降低脉冲宽度;但占空比太小,加工效率过低。如果在一次超声振动周期里进行多次窄脉宽放电,既能提高加工质量,又能兼顾加工效率,实验波形见图6 和图7。实验中,脉冲宽度和脉冲间隔均约1 μs, 单个超声周期放电4 次, 各自切割一条800μm 的直线。

图6 超声调制窄脉宽压缩放电通道

实验发现,极间电压依然很低,无论是压缩放电通道还是拉伸放电通道,其加工效率都比无超声时高出40 %以上,但比大脉宽加工时略低(表2)。

这是因为总体有效脉冲放电时间减少,单个脉冲宽度减小,单次放电能力减弱,有更多的消电离时间,加工效果有所提高;尤其是拉伸放电通道时,电场强度减小,极间压力减小,有利于放电点能量的均匀分布,加工质量更好。

图7 超声调制窄脉宽拉伸放电通道

表2 加工效率对比

3、 结论

本文研究了超声调制脉冲电源放电对微细电火花线切割的影响。施加超声振动后,发生短路的次数大幅减少,加工稳定性明显提高。不管是大脉宽还是窄脉宽放电, 其加工效率都至少高出40 %。大脉宽时放电剧烈,蚀除能力强,放电凹坑较大,但加工质量一般;窄脉宽时放电脉冲较小,放电较均匀,加工表面质量更好,有更大的应用价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com