摘 要:采用高速走丝电火花线切割机床对YG6硬质合金进行切割加工实验,研究各电参数(脉冲宽度、脉冲间隙、峰值电流、间隙电压)对硬质合金切割加工速度和表面粗糙度的影响。硬质合金加工表面有许多凹坑,且随脉冲宽度和间隙电压的增加,凹坑更加明显。

关键词:电火花线切割(WEDM);电参数;硬质合金;加工速度;表面粗糙度

1 、前 言

硬质合金是由硬度很高的难熔金属碳化物(如碳化钨、碳化钛、碳化钽与碳化铌等)和粘结金属(如钴、铁或镍等)粉末按一定比例混合,通过粉末冶金工艺制成的一种合金材料。硬质合金具有硬度高、耐磨、耐热、耐腐蚀等一系列优良性能,即使在高温下仍有很高的硬度[1]。硬质合金因其高硬度和高耐磨性在模具制造业中得到广泛使用。与钢质模具相比,硬质合金模具的使用寿命可达数百万次以上[2],加工出来的工件质量明显优于钢质模具加工的工件,从而降低了生产成本,提高了产品质量。由于硬质合金的硬度高,韧性差,采用刀具加工较困难,可采用电火花线切割[3]进行加工。

本文采用电火花对YG6硬质合金进行切割加工实验,研究电参数对硬质合金切割加工速度和表面粗糙度的影响,以及切割加工后硬质合金的表面形貌。

2 、实 验

实验材料为YG6硬质合金,厚度20mm。实验设备采用北京阿奇夏米尔公司生产ACTSPARKFW—1型数控高速走丝电火花线切割机床,电极丝采用钼丝,直径0.18mm,工作液为12%线切割乳化液。研究的电参数包括脉冲宽度、脉冲间隙、峰值电流、间隙电压。脉冲宽度的放电时间范围为2~33μs;脉冲间隙的间隔时间范围为10~165μs;峰值电流的大小取决于功率管数的多少,其调节范围为0.5~9.5A。采用粗糙度测试仪测量加工工件表面粗糙度,按加工面积除以加工时间计算出加工速度,根据数据绘制相应的曲线图表。

3 、结果与讨论

考虑到本实验主要研究各电参数(脉冲宽度、脉冲间隙、峰值电流、间隙电压)对硬质合金加工速度和表面粗糙度的影响,采用单参数变化实验法,即上述4个电参数中的3个不变,只改变其中的1个参数进行实验研究。

3.1 脉冲宽度对加工速度和表面粗糙度的影响

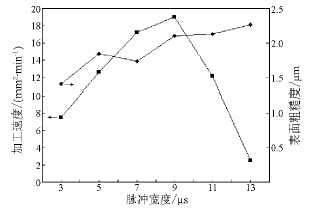

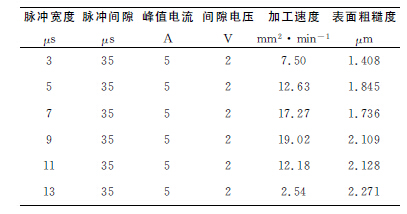

脉冲宽度的选取一般取决于工艺要求和所加工的材料以及材料的厚度[2]。在其他参数不变的情况下,只改变脉冲宽度对加工速度和表面粗糙度的影响见图1,所采用的电参数与实验结果见表1。

图1 脉冲宽度对加工速度和表面粗糙度的影响

表1 电参数与实验结果

从图1和表1可以看出,在其他参数不变的情况下,随着脉冲宽度的增加,加工速度加快,表面粗糙度增大,但当脉冲宽度超过9μs后,加工速度明显下降,而表面粗糙度则继续增大。这是因为放电过程中形成的电腐蚀坑尺寸随单个脉冲能量的增大而增大,而脉冲宽度的增大加大了单个脉冲能量的平均值,因此加大了加工表面粗糙度。电蚀产物的体积随单个脉冲能量的增大而增大,当无法顺利排出时,就降低了加工速度。

3.2 脉冲间隙对加工速度和表面粗糙度的影响

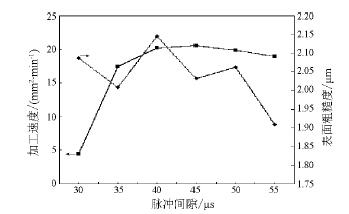

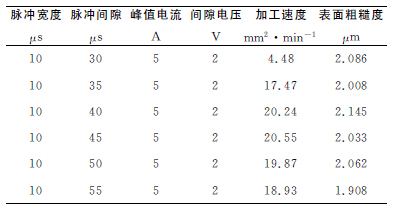

脉冲间隙为连续两个电压脉冲之间的间隔时间。按理论分析,脉冲间隙减小时,在单位时间内脉冲的个数将会增多,以至切割速度加快,但不能过小,否则会因为电蚀产物不能及时排出而降低加工速度,甚至出现断丝[4]。其他参数不变,只改变脉冲间隙对加工速度和表面粗糙度的影响见图2,所采用的电参数与实验结果见表2。

图2 脉冲间隙对加工速度和表面粗糙度的影响

表2 电参数与实验结果

从图2和表2可以看出,当脉冲间隙达到45μs时,加工速度达到峰值,随后随脉冲间隙增加而下降,这主要是因为随着脉冲间隙的增大,单个脉冲能量逐渐减小,从而降低了加工速度。表面粗糙度随着脉冲间隙的增大总体呈现下降趋势,这也是因为单个脉冲能量的减小使得加工时间加长,从而降低了加工表面粗糙度。

3.3 峰值电流对加工速度和表面粗糙度的影响

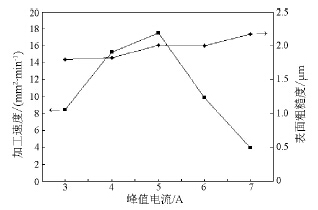

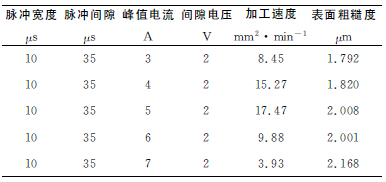

峰值电流是决定单脉冲能量的重要因素之一,对线切割加工影响较大。其他参数不变,只改变值电流对加工速度和表面粗糙度的影响见图3,所

采用的电参数与实验结果见表3。

图3 峰值电流对加工速度和表面粗糙度的影响

表3 电参数与实验结果

从图3和表3可以看出,随着峰值电流的增大,加工出来的工件表面粗糙度逐渐增大,加工速度也随峰值电流的增大而加快,当峰值电流超过5A后,加工速度明显下降,这与脉冲宽度对加工速度和表面粗糙度的影响相似,这是由于峰值电流的增加使单个脉冲的放电能量增大,当电流过大时,加工过程中产生的电蚀产物体积加大,当电蚀产物无法顺利排除时,加工速度就会下降。

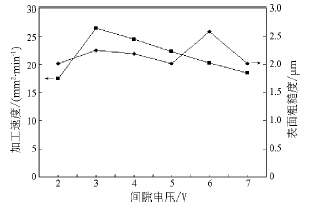

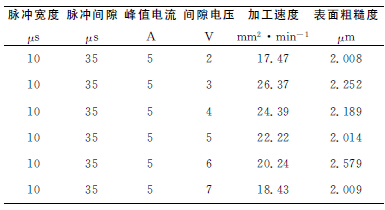

3.4 间隙电压对加工速度和表面粗糙度的影响

其他参数不变,只改变间隙电压对加工速度和表面粗糙度的影响见图4,所采用的电参数与实验结果见表4。

从图4和表4可以看出,其他参数不变,加工速度随间隙电压的增加先加快,当间隙电压超过3V后,加工速度就开始逐渐下降,而加工表面粗糙度的变化没有固定规律。间隙电压过小,放电间隙就小,不利于电蚀产物的排除,电极丝容易与工件接触,产生短路,出现电极丝回退现象。

图4 间隙电压对加工速度和表面粗糙度的影响

表4 电参数与实验结果

3.5 电火花线切割对YG6硬质合金加工表面质量的影响

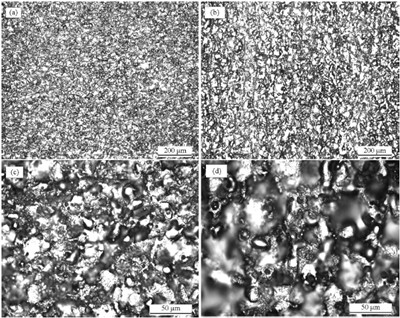

图5所示为光学显微镜观察到的YG6硬质合金加工件的表面形貌,其中图5(a)和图5(b)为100倍光学显微镜照片,电参数为:脉冲宽度3μs、脉冲间隙35μs、峰值电流5A、间隙电压2V;图5(c)和图5(d)为500倍光学显微镜照片,电参数为:脉冲宽度10μs、脉冲间隙35μs、峰值电流5A、间隙电压3V。

从图5可以看出,在电火花线切割加工硬质合金时,硬质合金表面会产生许多高低不平的小坑[5],这是由于电火花线切割加工过程中电腐蚀产生的电腐蚀坑,同时由于熔化和气化的金属未能及时排除,再次凝固在表面形成微小颗粒。对比各图可以看出,随着脉冲宽度和间隙电压的增加,加工表面的凹坑越明显。

图5 YG6硬质合金加工件表面形貌

4 、结 论

高速走丝电火花线切割机床对YG6硬质合金进行切割实验的结果表明,表面粗糙度和加工速度与脉冲宽度、脉冲间隙、峰值电流、间隙电压有重要关系:

(1)其他参数不变,随着脉冲宽度的增加,加工速度加快,表面粗糙度增大,当脉冲宽度超过9μs后,加工速度明显下降,而表面粗糙度则继续增大。

(2)其他参数不变,随着脉冲间隙的增大,加工速度先是加快,当脉冲间隙超过45μs后,加工速度开始下降,表面粗糙度随着脉冲间隙的增大总体呈现下降趋势。

(3)其他参数不变,随着峰值电流的增大,表面粗糙度逐渐增大,加工速度也随峰值电流的增大而加快,当峰值电流超过5A后,加工速度明显下降。

(4)其他参数不变,加工速度随间隙电压的增加先加快,当间隙电压超过3V后,加工速度开始逐渐下降,而加工表面粗糙度的变化没有固定规律。

(5)电火花线切割加工硬质合金,表面会产生许多高低不平的小坑,并且随着脉冲宽度和间隙电压的增加,加工表面的凹坑更加明显。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com