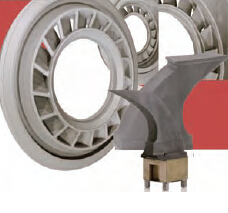

叶片与涡轮的加工需要高性能电极,可使从粗到精的加工过程获得高的材料去除率和均匀的表面。此外,大型工件的电火花加工是一个复杂的工艺过程,往往需要4轴以上的联动功能。ZK生产的电火花设备具有非凡质量,特别是利用石墨电极加工可以在材料去除率、表面质量等方面获得到非常好的加工效果,同时具有多轴联动数控功能。

ZK公司是当前市场上唯一能够提供6轴联动数控电火花机床的制造商。使用有6轴联动电火花机床,电极数量可以大幅度减少,而加工效率可以大幅度提升。ZK为客户提供一系列不同规格和结构的电火花成型加工机床。无论哪种规格,它们都具备两项卓越的性能:高精度,高速度,这归功于久经考验的高性能控制与脉冲电源系统genius。

独特的简洁设计使ZK电火花成型机床在同类产品中出类拔萃。与其他同类设备相比,ZK电火花加工设备更节省空间;所有机床均标准配备了高度可无级调节的工作液槽,固定式工作台和联动C轴;所有机床均可实现手动、半自动、全自动操作。

ZK电火花成型机床的顺序控制经过精心编制,允许电极和工件无障碍及安全搬运,加工初始的找正工作易如反掌。

ZK系统的模块化设计允许您按需配置,各个独立部件可以相互组合,这正是我们为您的生产流程提供支持的最佳方式。同时我们会帮助您减少投资成本,因为ZK机器允许在最小配置的基础上根据您公司的发展随意扩展。

The Cube 的床身采用铸造方式,将稳定性与机床刚度进行了完美的结合。The Cube采用了经过改良的半龙门式结构,对X轴采用了双数字同步驱动,因而可以对加工进行更加敏捷的控制,使得机床实现了完美的尺寸比例和极高的加工精度。

为各直线轴配备的玻璃刻度尺从另一侧面保证了机床的精度,从而可以使客户即使是加工大型工件,也能获得极佳的加工性能。一言以蔽之,TheCube可以实现宽加工范围下的最高性能的加工。The Cube的X轴、Y轴和Z轴的行程分别为700mm×500mm×500mm,同样适用于超大工件的加工。

此外,我们还对工作台的尺寸/行程之比进行了优化。其工作液面高于工作台500mm,无论是对于小型工件,还是大型工件的加工,The Cube都能游刃有余。不仅如此,The Cube的各轴进给速度与所加工尺寸契合相当完美。可以发现,The Cube实现了快速加工和机床性能的最大挖掘。

无论是对于大工件加工过程中的抽真空,还是对于欧盟EMC认证,The Cube都可以实现可靠封闭。它拥有非常清晰明快的结构,可以在所有方位对其进行操作、维护、乃至使用起重设备进行工件装载。

The Cube配备了可靠的电源控制系统genius。这一智能控制单元不仅能够进行六轴联动控制, 还可以与我们的另一产品Chameleon自动化系统配合使用,实现完全的多机床自动化理念。The Cube具有以下优势:通过它,既可以进行大工件加工,又可以进行复杂自由曲面的加工,还可以实现高效的大批量加工。

如何在最短的时间里花最少的投入获得一个可靠的结果?这是客户始终都在关注的问题。答案是:我们研发最新的技术、融合新的技术优势,并结合软、硬件集成方面的长期实践经验, 以帮助客户解决问题。最终我们开发出一套凝聚智慧、千锤百炼的自动化技术以确保您的生产线表现出众。

ZK公司创建于1985年1月,Alfred Zimmer和Klaus Kreim二人开始研发ZK的第一台电火花成型机床。同年在德国汉诺威的EMO上展出了这台全新的产品,当时该产品配备有适用于 EROWA夹具系统的电极与工件托盘交换装置。从此以后,技术迅速发展,而我们的理念却始终如一:不论客户是模具生产企业还是半成品加工企业,ZK公司一直致力于寻求成熟可用的解决方案,以此为高效率、无差错加工过程提供经过优化的技术支撑。我们认识到,可靠性不仅关乎成本,更是确保企业缩短交货期,在分秒必争的市场环境中战胜竞争对手的制胜法宝。

成功是实力最好的证明:ZK公司进入市场以来不断发展壮大。今天,在电火花成型设备方面,我们已经成为德国市场的领导者,并在自动化系统技术方面成为世界市场的领头羊,全世界的用户都为ZK的高性能技术折服。

让我们回顾一下Z K发展历程中的几个里程碑产品:ZK1200型电火花机床,它采用了龙门式结构,在当时开创了新的驱动理念;ZUKIS识别系统;在Windows系统下运行的PROSYS加工过程控制系统;以及精心打造的新一代控制与脉冲电源系统genius等。

随着Chameleon自动化系统的推出,我们突破了单一技术所带来的局限,并开发出用于实现模具制造模块化和自动化的核心部件。最后不得不提的是:“The Cube”ZK最新的六轴联动电火花机床标志着我们已经翻开了电火花加工领域的又一新篇章。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com