摘要:通过分析电火花成形加工对工作液循环系统的液位、液温、冲抽液压力和工作液洁净度的控制要求,认为电火花成形加工过程中应根据加工工况适时调整工作液泵的压力和流量。根据工作液泵的结构特点和工作特性,认为采用电机变频控制方法来调整工作液泵的流量和压力是一种节能、降噪和延长工作液泵使用寿命的良好方法。在此基础上,提出一种工作液泵频率可控的电火花成形机床工作液循环自动控制系统,该系统由计算机控制,可根据液位、液温、液压和加工状态适时调整工作液泵电机的频率,从而改变工作液泵的输出流量和压力,实现进、冲、抽液的自动切换。该系统不仅节能降噪,还实现了工作液循环系统的自动控制。

电火花成形加工是在工作液(介质)内实施电极与工件之间的放电蚀除加工。大多数电火花成形机床设有工作液槽和贮液箱,一般在工作液槽内放置工件并将槽内注满工作液,当液面达到预定高度(通常高于工件上表面50 mm 以上)时,即可实施电极与工件的放电蚀除加工。贮液箱用于贮存工作液(体积是工作液槽的2~3 倍),通常用工作液泵从贮液箱中抽取工作液, 经过滤器过滤后送入工作液槽。电火花成形机床开始工作时,工作液泵以大流量向工作液槽输送工作液,使工作液槽内的液面快速上升到预定高度;在放电加工过程中,工作液泵连续地向工作液槽提供工作液,保持槽内工作液的循环过滤和维持槽内的液面高度。

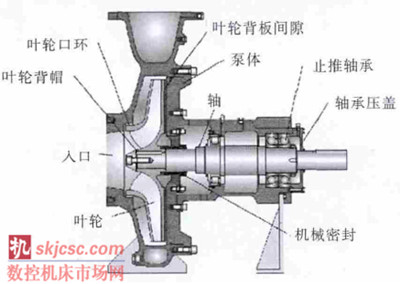

大多数电火花成形机床选择单级离心泵作为机床的工作液泵,该离心泵具有体积小、重量轻、转速高、维修方便、效率高等特点。图1 是一种单级离心泵的结构简图。其工作原理是:启动前在泵体及吸入管内注满工作液, 当电机带动叶轮高速旋转时,叶轮带动叶片间的液体一起旋转,在离心力作用下,液体从叶轮中心被抛到叶轮边缘,在叶轮边

缘的高转速推动下,液体流速增加、动能增大、压力提高,并沿着排出管路被输送出去;同时,叶轮中心的进口处因液体的抛出而形成真空或低压,贮液箱中的工作液在大气压的作用下进入叶轮中心进口。于是,旋转的叶轮连续不断地吸入和排出液体。

图1 离心泵结构简图

在传统电火花成形机床的设计中,选择工作液泵的条件是:① 保证在3~5 min 内将工作液槽内的液面提升到最大高度,假设某机床工作液槽的内腔长800 mm、宽500 mm,设计最高液位350 mm,则该机床选择工作液泵的额定流量应≥40 L/min;②具有一定的出口压力,一般考虑工作液通过过滤器的压力损失为0.1 MPa,冲液压力0.3 MPa,故大多

数机床选择工作液泵的额定出口压力≥0.4 MPa(或额定扬程40 m);③ 具有一定的自吸能力,多数机床的工作液泵安装在贮液箱盖板之上,泵需从贮液箱内抽取工作液(一般贮液箱高度不超过1 m),故工作液泵应有一定的吸程。

1 、传统工作液循环系统存在的问题

传统电火花成形机床工作液循环系统主要存在以下问题:

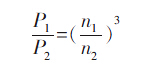

(1)从机床开始工作到某一工件加工完成,工作液泵始终以额定流量和压力向工作液槽输送工作液。这种工作液泵始终满负荷工作会造成:① 工作液泵磨损快。离心泵是一种高转速泵,当叶轮始终以高速旋转,在强烈的离心力作用下,液体在从叶轮中心被抛到叶轮边缘的过程中与叶轮强烈摩擦,尤其工作液中含杂质较多时,会导致叶轮很快磨损;另外,叶轮与泵体、叶轮与盖板等间隙处也易磨损,显然,工作液泵高速运转时间越长,工作液中杂质越多,这种磨损越快且越严重;② 工作液过滤效果差。现在大多数电火花成形机床用纸芯过滤器过滤工作液, 如果经过过滤器的工作液压力高、流量大,则工作液来不及得到有效过滤,大量杂质随着一次次工作液循环被带回工作液槽;另外,流量大使流回贮液箱内的工作液来不及沉淀和散热,导致大量细颗粒杂质始终悬浮在工作液中,且工作液散热也较困难;③ 功耗多,噪声大。离心泵的流量Q与转速n 成正比, 转速n 与功耗P 的立方成正比,即:

显然,流量大,功耗多,且功耗增加的速率比流量增长快得多。工作液泵始终高速工作,不仅导致叶轮、旋转部件、密封部件等磨损加快,间隙增大,还将导致工作液泵的工作效率下降, 易出现泄漏,同时,工作液泵的运转噪声也越来越大。

(2)工作液槽的进液及加工区的冲、抽液均是手动控制, 不能根据加工状态的变化适时进行冲、抽液的自动转换,需要操作人员根据加工情况人为实现冲、抽液。

2、 影响工作液循环系统流量和压力的因素大量实践证明:电火花成形加工过程并不需要工作液泵始终以额定流量和压力向工作液槽提供工作液,只是机床开始工作时,工作液泵能大流量地向工作液槽提供工作液,使槽内工作液快速上升到预定的液面高度,减少机床辅助工作时间;而在放电加工过程中,只需工作液泵以一定流量向工作液槽连续提供工作液,保持工作液槽内的工作液有较低的温度、较好的洁净度和维持需要的液面高度。电火花成形机床的放电加工时间(工作液泵提供循环补液的过程)远大于提升工作液槽内液面达到设定高度的时间(工作液泵大流量供液的过程),因此,采用传统的工作液泵始终满负荷、大流量供液是不适宜的,不仅浪费电能,降低工作液的过滤效果,还会引发工作液泵的强烈噪声和加快泵的磨损进程。

除某些特殊要求的电火花加工工艺外,一般放电加工过程中,向工作液槽提供工作液的流量和压力应根据加工情况的不同而有所变化。导致工作液循环系统供液流量和压力变化的主要因素有液位、液温、冲抽液压力和工作液的洁净度。

(1)液位。电火花成形加工使用的工作液以煤油为基体,尽管现在使用的专用电火花加工液的挥发性小、闪点高,但仍是可燃物。为避免引燃工作液,严禁在工作液与空气的接触界面上放电,必须保证电火花加工始终在工作液内进行。目前,多数电火花成形机床用液位浮子监控机床工作液槽的液位。当工作液槽内的液位未达到预定高度,液位浮子断开电路(其让机床高频电源无法开启),此时应加大工作液泵的供液流量,迅速提升工作液槽内的液位高度; 当工作液槽内的液位达到预定高度,液位浮子被接通(其允许机床高频电源开启),此时可减小工作液泵的供液流量,以保持工作液槽内的液位高度、维持槽内工作液循环为宜;如因泄漏等原因导致工作液槽内的液位下降,一旦低于预定高度, 液位浮子即刻断开(机床高频电源同时被断电),此时应立即加大工作液泵的供液流量,以便快速向工作液槽补充工作液。

(2)液温。电火花放电加工会产生热量,尤其在电火花粗加工时,大能量放电会使工作液槽内的工作液升温较快;而在中、精加工阶段,由于放电能量较小,工作液的温升较慢;不同的加工面积、不同的蚀除效率,需要的放电能量不同,造成的工作液温升的快慢也不同。电火花成形加工中是用工作液循环方式带走工作液槽内放电加工产生的热量,当工作液温升较快时,应加大工作液槽中工作液的循环流量和流速, 这样可降低或平衡工作液槽内的液温;而温升较慢时,则应减小工作液槽内工作液的循环流量,因为流量和压力减小,纸芯过滤器对工作液的过滤效果更好。可以用温度传感器来监测工作液槽内的液温, 根据工作液槽内的液温变化情况,适时调整工作液泵的输送流量,以便迅速调节工作液槽内的液温。

(3)冲抽液压力。电火花成形加工过程中,加工状态稳定与否直接影响加工能否持续,影响加工状态稳定的因素较多,加工间隙的排屑顺畅与否是其中之一。改善加工间隙的排屑状态除用调整加工参数、调整加工轴伺服运动状态、使用加工轴“抬刀”并适当调整“抬刀”参数等方法外,还可用冲、抽液方法协助排屑。除某些深、窄槽或深小孔的电火花加工需用高压冲液外,多数型腔模具或工件在电火花加工中使用低压冲液(压力0.3 MPa 以下),多数电火花成形机床的抽液装置是利用射流原理,由冲液产生负压来实现抽液(真空度不到-0.1 MPa)。电火花加工使用冲、抽液还有利于排出加工间隙内的热量,防止异常加工状态出现。但放电间隙中如果冲、抽液压力不均匀,或冲、抽液压力过高往往会造成电极损耗不均匀,影响加工精度。大多数模具或工件不希望加工过程从始至终不停地冲、抽液,只是在排屑不畅、产生短路和电弧等异常脉冲较多或出现“放炮” 等异常加工状态时才需使用冲、抽液。现代单轴或多轴数控电火花伺服加工机床,通过计算机CPU 处理器对短路和电弧等异常脉冲信号的采集和处理,极易且能很迅速地判定电火花加工放电间隙状态的优劣,可利用计算机对加工状态的判定结果,决定对加工间隙实施冲、抽液的时机,并相应调整冲、抽液压力。这样,在加工出现异常时,及时对加工间隙实施冲、抽液;而在加工状态正常时,停止向加工间隙进行冲、抽液。

(4)工作液的洁净度。电火花成形加工产生的蚀除物(杂质)一般由放电爆炸力,或借助加工轴“抬刀”、平动等电极与工件间相对运动,或用冲抽液方式抛出加工区,然后通过工作液循环带出工作液槽。仅靠工作液自身循环和自然沉淀不足以达到工作液的洁净度要求,需用纸芯过滤器对工作液进行过滤。工作液的洁净程度对稳定加工状态、提高

加工精度、降低被加工表面粗糙度值尤为重要。实验证明,在纸芯过滤面积确定的前提下,减小工作液通过纸芯的流速和压力,对提高纸芯过滤效果有利,因此,除用更换工作液或更换纸芯的方法来改善工作液洁净度外,减小工作液穿越纸芯的压力和流量也是一种提高工作液过滤效果的好方法。

3 、工作液泵的工作特性分析

扬程H、流量Q、功率N 和效率η 是离心泵(工作液泵)的主要性能参数,表示这些参数之间的关系曲线被称为离心泵的特性曲线。由于液体在离心泵叶轮内的流动情况复杂,目前尚无数学公式能精确计算离心泵的各项参数,因此,离心泵的特性曲线需由实验来测定和描述,不同型号或规格的离心泵特性曲线有所差异;即使型号和规格相同,因离心泵的叶轮形状或尺寸差异也使特性曲线不完全一致。离心泵的特性曲线还受工作液物理特性的影响,当工作液的粘度、洁净程度等发生变化时,离心泵的特性也随之改变。但不管使用哪一台离心泵或使用工况如何发生变化,其特性曲线的变化趋势基本相同。

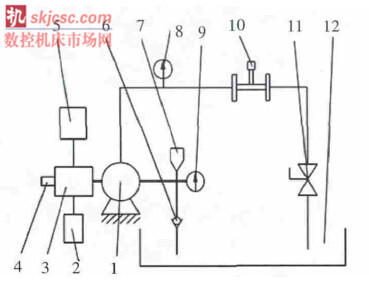

1. 离心泵2. 电机功率表3. 离心泵电机4. 转速表5. 变频器6. 单向阀7. 灌液口8. 压力表9.真空表 10. 流量计 11. 节流阀12. 贮液箱

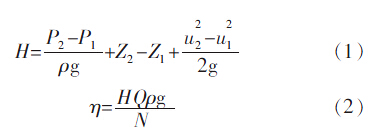

图2 一种离心泵性能测试原理图

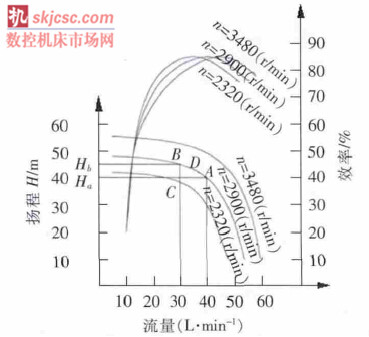

图2 是一种离心泵性能测试原理图。通过变频器5 改变离心泵电机2 的转速,可得到不同转速条件下离心泵4 的流量Q 与扬程H 的关系。图3 是某台离心泵经测试得到的3 种转速条件下,流量Q 与扬程H 及效率η 的关系曲线图。被测试离心泵的额定流量Q=40 L/min; 额定扬程H=40 m;额定转速n=2900 r/min;额定功率0.37 kW。其中,扬程H 由式(1)计算得到,效率η 由式(2)计算得到:

图3 不同转速n 时流量Q 与扬程H 及效率η 的关系曲线

由图3 可见, 离心泵在额定转速±10 %范围内调整,其流量发生了改变,但工作效率仍较高,这说明离心泵在额定工作频率±10 %范围内调整, 对其工作性能影响不大。在《离心泵、混流泵、轴流泵及旋涡泵试验方法》(GB/T 3216—1991)中规定,测试离心泵效率,转速相差可为额定值的±20 %。

调整离心泵的流量可用两种方法:一种是离心泵的转速不变,用节流阀节流调整。由图3 可见,节流后, 在n=2900 r/min 曲线上离心泵的工作点由A点变到B 点,其带来压力损失(Hb-Ha),这说明节流调整后管路压力虽然提高,但有能量损耗;另一种方法是变频调速,用变频器将离心泵的转速调整为n=2320 r/min,得到图3 所示的工作点C,这种方法理论上无能量损失,是一种节能调整流量的方法。理论上,离心泵随工作频率调整,当转速为零时,流量才为零。但实际使用中,当工作频率低于30~35 Hz 时,多数离心泵的出液口已不能出液。分析原因:① 离心泵出液口与抽液口有高度差,这个高度差需消耗能量, 而在离心泵的性能测试时,这部分能量消耗被忽略;② 离心泵出液受叶轮流道和

管口阻力影响,液体经叶轮流道、管口及管路要消耗能量;③ 离心泵实际工作点与理论曲线上的工作点存在差异,这个差异往往是实际流量比计算流量小(实际工作点是图3 所示的D 点,而不是A 点),实际工作点与计算点存在能量计算差值。上述能耗或差值抵消了离心泵的部分有用功,只有减去这部分功耗后,离心泵才能正常出液,因此,离心泵的频率调整一般应高于30~35 Hz。调整离心泵电机频率的同时应相应改变输入电压,保持电压/频率=常量,这能减少泵的电机磁通变化带来的不良影响。一般来说,电机定子电阻和

漏抗上压降远小于定子电动势,电压和频率为额定值时,磁通也为额定值。若不改变电机输入电压,只改变频率,则电机会因磁通变化导致发热和负载能力下降。

4 、工作液自动循环控制系统设计

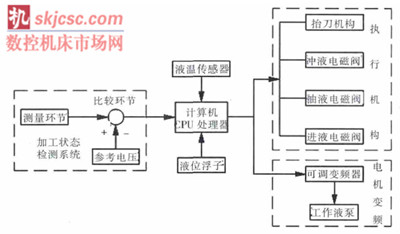

结合电火花加工对工作液槽的液位、液温、冲抽液压力和工作液的洁净度要求,以及离心泵用变频控制的节能优势,设计出一种电火花成形机床工作液自动循环控制系统。该系统能根据工作液槽的液位、液温和加工状态稳定情况适时调整工作液泵的工作频率,从而达到依据电火花加工的实际需求改变工作液泵的输出流量和压力。该系统还能依据加工状态的优劣,适时实施“抬刀”加工和进行冲、抽液切换。图4 是设计的电火花成形机床工作液自动循环控制系统的计算机信号采集、处理与执行部分原理图。其中,计算机信号采集部分由液位浮子、液温传感器、加工状态检测系统等组成。液位浮子相当于一种开关,它靠工作液的浮力接通或断开,安装在工作液槽的液位闸板上,液位高度一般按被加工工件高度人为设定, 通常高于工件上表面50 mm液温传感器安装在工作液槽的回液口附近,考虑到电火花成形加工专用工作液的闪点及其他影响因素,从安全角度出发,在液温传感器上人为预置了温度警戒值(70 ℃)、温度上限值(60 ℃)和温度下限值(30 ℃);加工状态检测系统是通过检测火花放电间隙中的间隙电压来监视电火花加工的工作状态,它由测量环节、参考电压(一般为30~40 V)、比较环节组成。加工过程中,测量环节不断获取间隙放电的各种脉冲信号,通过比较环节将这些信号与参考电压进行比较,由此区分出开路脉冲、正常脉冲、短路和电弧等异常脉冲。

计算机CPU 处理器按时间段将3 种脉冲的占有率计算出来。在电火花机床工作时,计算机CPU处理器不断接收来自液位浮子、液温传感器、加工状态检测系统的信号并判定这些信号的需求,而后按照信号的要求向电机变频部分发出频率调整命令及向执行机构发出“动作”命令。电机变频部分由可调变频器和工作液泵组成,可调变频器按计算机CPU 处理器的指令调整工作液泵电机的输入频率和电压,工作液泵按调整后的频率工作;执行机构由“抬刀”机构、进液电磁阀、冲液电磁阀、抽液电磁阀组成,其中,被加工工件的冲、抽液位置由工艺人员事先安排;“抬刀”机构的各项参数也由工艺人员事先设定。各电磁阀和“抬刀”机构一同按照计算机CPU 处理器的命令“动作”。

图4 工作液自动循环系统的计算机信号采集、处理与执行部分原理图

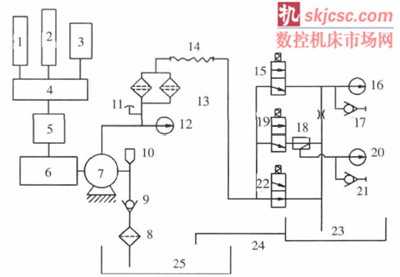

图5 是电火花成形机床工作液自动循环系统的工作原理图。可见,液位浮子将液位信号分成“达到液位”和“未达到液位”两种。机床开始工作时,液位浮子将“未达到液位”的信号传递给计算机CPU处理器4,计算机CPU 处理器通过可调变频器5 将工作液泵电机6 的工作频率调整到50 Hz, 工作液泵7 以额定流量向工作液槽23 快速输送工作液。当达到预定液位高度时,液位浮子将“达到液位”的信号传给计算机CPU 处理器, 计算机CPU 处理器通过可调变频器将工作液泵电机的工作频率调整到30~35 Hz,此时工作液泵以刚能克服纸芯过滤器13 阻力的压力向工作液槽输送工作液,这样既节省辅助工作时间,又能在工作液的循环补液阶段提高纸芯过滤器对工作液的过滤效果,减少循环补液流量,节约电能和降低工作液泵的噪声。

温度传感器2 上的温度警戒值(70 ℃)、温度上限值(60 ℃)和温度下限值(30 ℃)将温度控制范围分成四部分:30 ℃及以下称为“低温区”;30~60 ℃之间称为“中温区”;60~70 ℃之间称为“高温区”;温度超过70 ℃称为“达到警戒值”。显然,温度传感器感应到工作液槽内的液温越高,需要工作液泵提供的流量越大,这样工作液循环会越快,降低或平衡工作液槽液温的效果会越好。但工作液流量增大,纸芯过滤器的过滤效果变差,工作液的洁净程度相应降低,这对中、精加工尤为不利。

图5 电火花成形机床工作液自动循环系统工作原理图

1. 液位浮子2. 液温传感器3. 加工状态检测系统4. 计算机CPU 处理器5. 可调变频器6. 工作液泵电机7. 工作液泵8. 过滤网9. 单向阀10. 灌液口11. 放气阀12. 压力表13. 纸芯过滤器14. 连接管15. 冲液电磁阀16. 冲液压力表17. 冲液接口18. 射流阀19. 抽液电磁阀20. 抽液真空表21. 抽液接口22. 进液电磁阀23. 工作液槽24. 回液管25. 贮液箱

在恒温车间内工作的电火花成形机床, 在中、精加工阶段,一般放电能量较小,工作液槽的液温多数处于“低温区”,此时温度传感器将实测温度转变成“低温区”信号传递给计算机CPU 处理器,计算机CPU 处理器令可调变频器将工作液泵电机的工作频率调整到30~35 Hz,工作液泵将以较低的流量和压力向工作液槽提供较洁净的工作液。当进行粗加工或被加工工件的蚀除量较大时,温度传感器感应到工作液槽内的工作液温升快且处于30~60 ℃的“中温区”,温度传感器将实测温度转变成“中温区”信号传递给计算机CPU 处理器,计算机CPU 处理器按Y=0.5K+20 (Y 为工作频率,Hz;K 为工作液温度,℃)的函数关系计算出工作液泵电机的实际工作频率,并通过可调变频器将工作液泵电机的工作频率调整为该计算值,工作液泵相应地改变供液流量和压力。在实际加工中,多数情况下,电火花放电能量较大时的工作液槽液温处在“中温区”,在此温度区间,随着温度增高线性地逐步增大工作液泵流量,对降低或平衡工作液槽液温、保持工作液有较好洁净度的综合效果好。

假设工作液槽的液温继续增高(此类情况较少,属偶发),达到60~70 ℃的“高温区”。实践发现,此时再稍微加大一些工作液流量,就有可能将工作液槽的液温降回到“中温区”。因此,让温度传感器将此时实测温度转变成“高温区”信号传递给计算机CPU 处理器, 计算机CPU 处理器通过可调变频器将工作液泵电机的工作频率按Y=K-10 的线性关系调整,工作液泵将以超过额定值的流量和压力输出。假设工作液温度达到70 ℃,温度传感器会将警戒值信号传递给计算机CPU 处理器, 计算机CPU处理器会立即关闭高频电源,并通过可调变频器将工作液泵电机的工作频率调整到60 Hz,此时,一方面停止加工,另一方面加大工作液循环降温速度。加工状态检测系统3 通过监测火花放电间隙状态,将开路脉冲、正常脉冲、短路和电弧等异常脉冲输入计算机CPU 处理器, 计算机CPU 处理器通过计算和处理得到各种脉冲的占有率。若某段时间内,加工状态检测系统检测到的短路和电弧等异常脉冲占有率不到40 %, 则计算机CPU 处理器判定加工状态“正常”,它通过可调变频器将工作液泵电机的工作频率调整为30~35 Hz,工作液泵将以较小流量和压力输出;此时进液电磁阀22 打开,机床的“抬刀”机构和冲、抽液装置均处于关闭状态。

如果加工状态检测系统检测到的短路和电弧等异常脉冲的占有率在40 %~80 %范围内变化,计算机CPU 处理器让可调变频器在35~55 Hz 之间,按Y=50X+15 (Y 为工作频率,Hz;X 为异常脉冲占有百分率)的函数关系调整工作液泵电机的工作频率,工作液泵将会相应增减输出流量和压力;当检测到短路和电弧等异常脉冲占有率达到40 %时,计算机CPU 处理器令工作液循环执行机构关闭进液电磁阀, 打开冲液电磁阀15 或抽液电磁阀19 (或冲、抽液电磁阀同时打开),向加工间隙实施冲液或抽液(或同时冲、抽液);如果短路和电弧等异常脉冲占有率在40 %~80 %范围内增大,冲、抽液的压力与流量将相应增大。同时,在短路和电弧等异常脉冲占有率达到40 %时,“抬刀” 机构也被开启,随着短路和电弧等异常脉冲占有率在40 %~80 %范围内变化,“抬刀”高度、频率等参数也会相应变化。

如果加工状态检测系统检测到的短路和电弧等异常脉冲的占有率达到80 %, 计算机CPU 处理器将判定加工状态“异常”,并会立即停止机床高频电源工作(同时停止“抬刀”机构运动),并通过可调变频器将工作液泵电机的工作频率调到55 Hz (加大冲、抽液流量和压力)。

计算机CPU 处理器在同时收到既要求增高、又要求降低所述可调变频器频率的不同信号时,将按要求增高可调变频器频率的信号进行处理。例如:液位达到预定高度,工作液温度为40 ℃时,虽然液位浮子的“达到液位”信号要求可调变频器将工作液泵电机的工作频率降到30~35 Hz,但液温传感器感应到的40 ℃液温却要求可调变频器将工作液泵

电机的工作频率调到40 Hz (按Y=0.5K+20 算得),此时计算机CPU 处理器将按液温传感器的信号要求,将工作液泵电机的工作频率调到40 Hz。

当计算机CPU 处理器同时收到两种或两种以上增高可调变频器频率的信号时,将按最高频率调整要求处理。例如:液位达到预定高度、工作液温度为40 ℃时, 如果短路和电弧等异常脉冲占有率为60 %,若按液温传感器的40 ℃液温要求,可调变频器应将工作液泵电机的工作频率调到40 Hz; 而按加工状态检测系统检测到的短路和电弧等异常脉冲占有率为60 %的要求,可调变频器应将工作液泵电机的工作频率调到45 Hz (按Y=50X+15 算得)。此时,计算机CPU 处理器会按加工状态检测系统的信号要求,将工作液泵电机的工作频率调到45 Hz。当计算机CPU 处理器收到液位未达到设定高度、液温达到70 ℃或短路、电弧等异常脉冲的占有率达80 %的任一信号时,除让可调变频器将工作液泵电机的工作频率调到50~60 Hz 外, 还会关闭高频电源,停止火花放电。

5 、结论

(1)通过分析电火花成形加工对工作液系统的液位、液温、冲抽液压力和工作液的洁净度要求,得知电火花成形加工中要根据加工状态适时调整工作液泵的流量和压力。在遇到工作液槽液温增高或加工状态不稳定时, 既要考虑降温或排屑的需求,加大工作液泵的供应流量和压力,又要考虑保持工作液的洁净度,适当减小工作液的流速和对纸芯过

滤器的冲击力。大量实践证明:电火花成形加工过程中,大部分时间内加工处于稳定的中、精加工状态,因此在电火花成形加工的大部分时间内,保持工作液泵处于低压、小流量供液更好。当电火花放电能量较大时(多数情况下,此时工作液槽的液温在30~60 ℃区间变化), 按Y=0.5K+20 的函数关系调整工作液泵的工作频率,能达到降低或平衡工作

液槽液温的效果。当短路和电弧等异常脉冲的占有率在40 %~80 %范围变化时,按Y=50X+15 的函数关系调整工作液泵的工作频率,能使冲、抽液达到及时消除不稳定加工状态的效果。

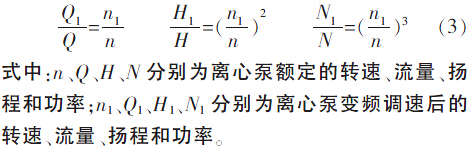

(2)基于上述分析和大量文献表明,离心泵采用变频调速方式可有效节约能源。当离心泵的工作频率调整不低于该泵电机额定频率的75 %时,其流量Q、转速n、扬程H、功率N 近似符合下列关系:

因此,调整工作液泵(离心泵)的流量和压力,宜采用离心泵的电机变频调速方法。

(3)采用如图4、图5 所示的电火花成形机床工作液循环系统控制方案,利用计算机CPU 处理器采集液位浮子、液温传感器、加工状态检测系统的信号,适时调整工作液泵电机的频率,从而调整工作液泵的流量和压力,既能满足电火花成形加工工艺要求,又能实现工作液循环系统自动控制,节约能源,降低离心泵的工作噪声,延长泵的使用寿命。更

重要的是采用图5 所示的控制方案,还有利于实现冲、抽液功能的自动切换,实现工作液系统的自动控制,提高电火花机床的自动化水平。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com