摘要: 针对磨床中常见的螺栓结合面、导轨结合面,提出并建立三维弹簧- 阻尼单元和接触单元的结合面有限元模型,并应用于某高精度磨床的动态特性仿真分析,同时对该磨床进行动态性能测试。将实验数据与有限元分析结果进行对比,验证模型的正确性。所得结论为基于结合面机床的动态特性分析提供了一种有效的有限元模型,对进一步整机动态特性分析和优化设计具有重要意义。

机床的动态性能是影响加工精度的一个重要因素,特别对于高精度磨床( 磨削精度达到1 #m) ,任何微弱的振动也会在光洁度较高的表面留下明暗相间的条纹。因此分析并提高磨床的动态性能是精密加工中亟待解决的问题之一。磨床由多个部件装配而成,部件之间存在各种结合面,其中螺栓结合面和导轨结合面是磨床结构中两个关键的结合面。结合面的刚度是机械结构整体刚度的重要组成部分,甚至是整个机械结构的薄弱环节。因此,对结合面准确建模才能正确建立机床整机结构的动力学模型。

多年来国内外学者在螺栓、导轨结合面的动态特性以及参数识别方面进行了大量的研究。对于螺栓连接的固定结合面,建立模型参数与螺栓预紧力之间的关系 ; 建立单平面结合部静位移与受力之间关系,以及多平面结合部处理方法 ; 通过实验和分析相结合方法拟合出结合面动态参数随面压的变化规律 、结合面动态参数识别 等。在导轨连接的动结合面的研究中,通常对滑动导轨采用接触单元法,而对直线滚动导轨采用弹簧- 阻尼单元法。针对某高精度磨床,提出应用接触单元和弹簧- 阻尼单元相结合的方法建立螺栓结合面分析模型,用弹簧- 阻尼单元对磨床的导轨建立结合面模型,并通过现场实验对模型的正确性和有效性进行验证。

1 、螺栓结合面有限元模型

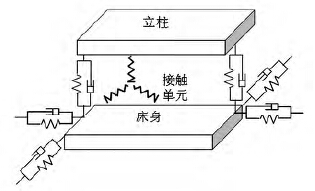

1. 1 基于弹簧- 阻尼单元与接触单元的结合面模型在该磨床结构中,螺栓结合面涉及机床大部件之间的连接,即机床床身与立柱的固定连接。

图1 螺栓结合面动力学模型

考虑螺栓结合面之间的微观接触点不均匀分布,因此接触面压力分布应是不均匀的。螺栓结合面在一定的预紧力矩作用下,结合面上靠近拧紧螺栓处压力大,而远离拧紧螺栓的位置处压力相对小。采用体单元对螺栓结合面建模,结合面在螺栓连接处采用弹簧- 阻尼单元,描述螺栓的连接刚度和阻尼; 在结合面上其他位置用分布接触单元,描述被连接件的接触刚度。模型要求两个结构件在结合面上的接触单元必须一一对应,两结构件在接触面上单元互为接触单元,以保证其位移模式相同。从结合面微观结构分析来看,一个结合面上凸起的触点总和与其对面上周围的触点之间相互作用,形成若干具有切向刚度和阻尼的单元。鉴于此,本文建立具有法向和切向刚度的结合面有限元模型。如图1 所示,为螺螺栓连接处采用弹簧- 阻尼单元,描述螺栓的连接刚度和阻尼; 在结合面上其他位置用分布接触单元,描述被连接件的接触刚度。模型要求两个结构件在结合面上的接触单元必须一一对应,两结构件在接触面上单元互为接触单元,以保证其位移模式相同。从结合面微观结构分析来看,一个结合面上凸起的触点总和与其对面上周围的触点之间相互作用,形成若干具有切向刚度和阻尼的单元。鉴于此,本文建立具有法向和切向刚度的结合面有限元模型。如图1 所示,为螺栓连接结合面的力学模型。用kn1、kτ1、kτ2表示螺栓连接处弹簧- 阻尼单元的法向和两个切向刚度; 用kn2、kτ3、kτ4分别表示接触单元的法向方向和两个切向方向的刚度。

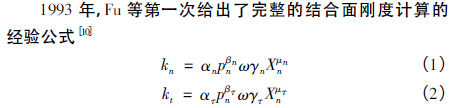

1. 2 结合面模型参数的确定

式中: kn、kτ分别为单位面积上的法向接触刚度和切向接触刚度,pn为结合面的法向压力,ω 为激振频率,X 为动态相对位移,α、β、γ 和#分别为与结合面的加工方式、材料、表面粗糙度和润滑状况等因素有关的常数。涉及的磨床床身与立柱结合面为无油结合面,而结合面间无油时其法向动刚度接近于法向静刚度,并且阻尼很小,激振频率ω 和动态相对位移X 对接触刚度的影响不大 。因此公式( 1) 、( 2) 转化成:

![]()

由上述两式可以得到,结合面单位面积上的法向接触刚度和切向接触刚度均为结合面上法向接触压力的函数,并与法向接触压力成非线性关系。

磨床床身所受到的压力主要来源于立柱、滑鞍、转板、立磨头部件、卧磨头部件、横竖向导轨和滑块,计算得总压力为79 739. 09 N。床身与立柱是14 个GB900 双头螺柱A 型M20 螺栓连接,螺栓锁紧力矩为208 N·m,计算预紧力为52 000 N。根据螺栓所受的重力与预紧力得到螺栓连接处的接触面压力值,用式( 3) 、式( 4) 计算床身与立柱结合面处每一螺栓连接处的法向刚度为6. 82 × 109 N/m3 和切向刚度1. 91 × 108 N/m3。螺栓结合面在螺栓周围结合面法向压力比较大,而远离结合面处法向压力小。在接触单元处,取接触面的法向压力为两结合面压力。计算接触单元处的法向刚度和切向刚度分别为4. 21 × 109 N/m3、0. 82 × 108 N/m3。将刚度值赋给结合面上的弹簧- 阻尼单元、接触单元,从而建立起基于实际面压力分布的结合面有限元模型。

2 、导轨结合面有限元模型

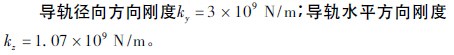

磨床的立磨头部件和卧磨头部件通过滑鞍装在立柱上,磨床的立柱与滑鞍是通过两个导轨和四个滑块连接的,采用的是THK 公司的产品SRG 55C 导轨滑块系统,SRG 55C 型

号直线导轨系统是滚柱保持器型滚动导轨。

磨床在动态力的作用下,导轨结合面既具有弹性又有阻尼,采用弹簧- 阻尼单元法进行有限元建模。x 轴为滑块运动方向,Z 轴为垂直滑块运动方向的导轨水平方向,y 轴为垂直于导轨面的径向方向。建立如图2 所示的导轨结合面有限元模型,与导轨结合面垂直的水平方向( z 方向) 和沿导轨面法向的径向方向( y 方向) 有刚度。对于不同导轨结合面的各种工况,可以改变结合点数目、每个结合点自由度数以及每个自由度的等效刚度和等效阻尼系数来仿真。在导轨滑块的八个顶点处各建立一个径向方向和水平方向的弹簧

- 阻尼单元,分别为ky、kz。x 方向为导轨运动方向,没有弹簧- 阻尼单元。导轨结合面的各自由度的刚度和阻尼与很多因素有关。根据无油结合面的法向动刚度接近于法向静刚度[12],由THK 公司的产品目录中对导轨滑块SRG 55C 的静刚度实验可知导轨滑块径向和水平方向静刚度为:

图2 导轨结合面模型动力学模型

3、 磨床动态特性仿真分析及现场实验

3. 1 磨床动态特性仿真分析

图3 有限元仿真的前三阶模态结果

应用有限元仿真软件ANSYS 完成模态仿真分析。建立有限元模型时,考虑床身与立柱之间的螺栓结合面,以及两主轴部件的滑鞍导轨结合面,并忽略倒角、螺纹孔等不影响分析结果的微小结构。

在螺栓结合面处建立弹簧- 阻尼单元和接触单元,在导轨结合面处建立弹簧- 阻尼单元,将得到的法向接触刚度和切向接触刚度值赋给结合面上相应的单元。由于床身与地面是通过四个垫块支撑的,在有限元模型里设定床身与垫块通过摩擦连接接触。实际上,垫块直接放在地上,垫块的实际约束是在各方向上都有微小的位移,所以有限元模型对垫块约束是施加与实际情况相符的约束。

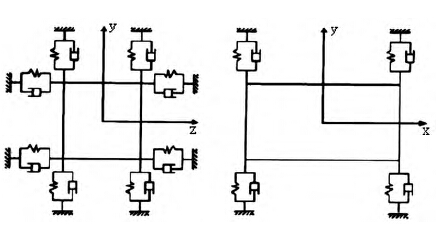

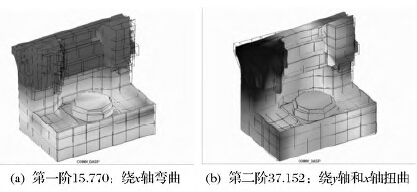

定义坐标系: x 轴水平向右为正; z 轴水平向前为正; y 轴垂直向上为正。有限元分析的前三阶模态结果如图3 所示,第一阶模态振型是立柱绕x 轴弯曲; 第二阶模态振型是立柱绕z 轴弯曲; 第三阶模态振型是立柱整体绕y 轴和x 轴扭曲。

3. 2 磨床动态性能实验

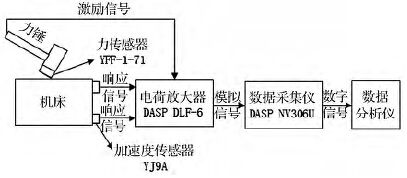

为了验证螺栓结合面和导轨结合面的有限元模型的正确性,对机床整机进行动态性能实验。如图4 所示为实验系统的示意图。实验系统采用北京东方振动和噪声技术研究所的DASP 振动测试系统。采用单点激励,多点测量的方法得到整机的固有频率与振型。用锤击脉冲激励法和变时基采样方法对磨床整机进行实验模态分析。经有限元和预实验指导,实验选定立柱靠近右上角一点为激励点,共布置响应测点768 个。

图4

在激振实验和信号数据采集完成后,使用分析软件对采集到的信号数据进行变时基传递函数分析。采用频域法进行模态拟合,根据振型相关矩阵校验排除虚假模态。图5 中列出前两阶模态测试结果,其振型与立柱、床身的螺栓结合面及导轨结合面相关。用质量归一的正则化方式进行振型编辑,识别了磨床整机结构的模态参数,得到磨床的固有频率、振型、阻尼比,振型图。

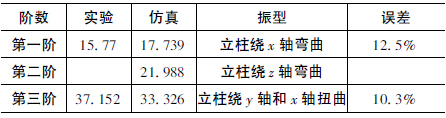

图5 中第一阶模态的固有频率为15. 77 Hz,阻尼比为4.219%,振型是立柱及床身绕x 轴方向弯曲,上边幅度比较大,下边相对较小,存在刚体位移。在床身与立柱结合面处振幅变化有明显的跳动; 第二阶模态的固有频率为37. 152Hz,阻尼比为5. 102%,振型是立柱整体绕y 轴扭曲和x 轴扭曲,沿y 轴方向上边弯曲幅度比较大,下边幅度较小,但不是线性变化,在结合面位置处变化有一个跳动。

图5 实验测试的模态结果

将实验测试与有限元仿真的结果对比得到的结果如表1所示。

表1 仿真与实验测试结果对比

由于测试的激励点是在立柱上沿z 轴正方向进行激励,所以绕z 轴方向弯曲的第二阶模态没有充分激发出来,实验结果没有与仿真结果的第二阶对应的模态。第一阶与第三阶的实验结果与有限元仿真结果在误差范围内。磨床工作时常用的转速为1 200 r /min,为防止发生共振,只需考虑低阶模态结果。根据整机前三阶模态的振型可知,影响整机前三阶模态的主要结合面是床身与立柱之间的螺栓结合面,导轨结合面的动态性能较好。这说明,立柱与床身的连接部相对较薄弱,可采用增加螺栓数目、加大预紧力、降低立柱高

度、增加床身与立柱的接触面积,来改进磨床结构,提升动态性能。

4 、结论

在螺栓结合面中,应用弹簧- 阻尼单元与接触单元相结合的方法,建立考虑法向和两个切向刚度的三维有限元模型。在导轨结合面中采用弹簧- 阻尼单元法建模。用有限元分析软件,对磨床进行动态特性仿真分析,并进行整机动态性能测试。将实验结果与仿真结果进行比较,振型一致时固有频率的相对误差在可接受的范围内,证明了有限元模型

的正确性,为结合面的有限元模型提供了一种有效的建模方法。本文提出了进一步对磨床进行结构优化的建议,该方法是磨床结构改进性能分析的重要依据。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com