斜头架曲轴磨床圆角轮廓补偿方法及实现

2015-9-23 来源:数控机床市场网 作者:湖北汽车工业学院 罗敏 陈凌云 陈志楚

摘要: 曲轴过渡圆角是产生疲劳破坏的主要部位。理想的曲轴圆角形状可以降低曲轴圆角的应力峰值,改善应力分布状况,提高曲轴工作的可靠性。曲轴前端端面、外圆以及过渡圆角采用斜头架磨床成型磨削。由于滚轮的形状误差等因素,圆角采用 90°圆弧插补,不能保证其轮廓误差。文章采用 9段圆弧逼近 90°圆角轮廓,建立圆角轮廓误差补偿模型,设计相应补偿用宏程序,实施圆角轮廓误差补偿。经实际应用表明,圆角轮廓误差控制取得了满意的效果。该方法可以推广应用于金刚碟或金刚笔插补修砂轮圆角 R 的补偿。

关键词: 曲轴磨床;误差补偿;宏程序

0 引言

曲轴是发动机中最重要的零件之一,承受周期性变化的力和力矩,曲轴破坏的统计分析表明,80% 左右是由弯曲疲劳产生的,曲轴过渡圆角是产生疲劳破坏的主要部位。理想的曲轴圆角形状可以降低曲轴圆角的应力峰值,改善应力分布状况,提高曲轴工作的可靠性。研究表明:圆角应力峰值与圆角半径有关系,圆角半径 R 增大,圆角应力峰值降低,当 R增大到一定值时,再增加 R值,应力的降低不很明显,反而会使轴颈承载面积减小,对轴颈工作不利, 所以曲轴圆角又不宜过大。众多研究从设计分析的角度探讨了圆角形状的优化,而较少从制造角度研究如何保证圆角轮廓精度。

曲轴一般由主轴颈、连杆轴颈、曲柄、平衡块、前端和后端等组成。东风某发动机有限公司 4 缸曲轴前端端面外圆采用斜头架磨床成型磨削,如图 1 所示。端面与外圆过渡联接为90°圆角 R,半径3.5 ±0.2。砂轮修整用金刚滚轮为一碟形滚轮,形状如图 2 所示,要求其尖角 R0.3 ±005在实际加工过程中,由于滚轮的形状误差等因素, R3.5 圆角采用 90°圆弧插补,不能保证其轮廓误差在 ± 0.2 以内。为此,考虑建立圆角轮廓误差补偿模型,设计相应补偿用宏程序,进而提高圆角轮廓精度。

nb该斜头架磨床控制系统为双路径 FANUC- 0i- TD数控系统,第 1 路径磨削通道,机床坐标轴为 X1轴和Z1轴,其中 X1轴是倾斜轴,编程时考虑与 Z1轴正交的假象轴 X1'轴。第 2 路径磨削通道,机床坐标轴为X2轴和 Z2轴,其中 X2轴是倾斜轴,编程时考虑与 Z2轴正交的假象轴 X2'轴。

2 圆角轮廓补偿数学建模

如图 3 所示,将 90°圆角按 10°的间隔等分,P1' ~P9'是实测的轮廓点,如果其半径值 > 标准半径值,则定义为负偏置;如果其半径值 < 标准半径值,则定义为正偏置。Pi'点补偿偏置定义如下:补偿偏置 ΔRi= 标准半径 R - OPi'P1~ P9是实施圆角轮廓后的轮廓点。 OPi的长度计算如下:

OPi= 标准半径值 R + 补偿偏置 ΔRi以圆心 O 为坐标原点, Pi点(i =1 ~9)的 X 坐标和 Z 坐标计算如下:

90°圆角补偿轨迹由9 段补偿圆弧 Pi-1P)i构成,每段圆弧夹角10°,如图4 所示,M 点是弦 PiPi-1的中点,Qi是补偿圆弧的圆心,QM ⊥ PiPi-1,已知 Pi点坐标为(Xi,Zi),Pi -1点坐标为(Xi -1,Zi -1),则补偿圆弧半径 Ri计算如下:

3 圆角轮廓补偿宏程序设计

(1)宏变量定义及宏程序框图

#557:标准圆角半径

#601 ~ #609:补偿偏置 ΔRi(i =1 ~9)

#701 ~ #709:补偿圆弧半径 Ri(i =1 ~9)

#710 ~ #719:P0~ P9点 Z 坐标

#720 ~ #729:P0~ P9点 X 坐标

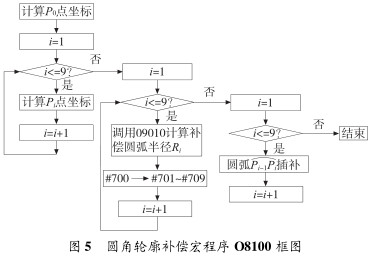

圆角轮廓补偿宏程序 O8100 框图如图 5 所示。

主要包括 3 个部分:①计算 P0~ P9点 Z 坐标和 X坐标;②9 次调用宏程序 O9010,分别计算 9 段补偿圆弧的半径 Ri;③9 段圆弧插补完成 90°圆角轮廓补偿。

O8100 的调用格式:G65 P8100 F_;其中 F 为圆弧插补速度。

O9010 的调用格式:G65 P9010 I_ J_ I_ J_;其中第1 组 I_ J_为 Pi -1点的 Z、X 坐标,第2 组 I_ J_为 Pi点的Z、X 坐标。在 O9010 程序中计算得到的补偿圆弧半径存放在公共变量#700,该值在O8100 中, 依次再赋值给#701 ~ #709。

(2)宏程序 O8100

N10 #710 = #557* COS[ 90] ;P0点 Z 坐标

N20 #720 = #557* SIN[ 90] ;P0点 X 坐标

N30 #33 =1;

N40 WHILE[ #33 LE 9]DO1;

N50 #[ 710 + #33]=[ #557 + #[ 600 + #33] ]* COS[ 90 +

10* #33] ; Pi点 Z 坐标( i =1 ~9)

N60 #[ 720 + #33]=[ #557 + #[ 600 + #33] ]* SIN[ 90+

#33]; Pi点 X 坐标( i =1 ~9)

N70 #33 = #33 +1;

N80 END1;

N90 #32 =1;

N100 WHILE[ #32 LE 9]DO1;

N110 G65 P9010 I#[ 709 + #32]J#[ 719 + #32]I#[ 710 + #

32]J#[ 720 + #32] ;

N120 #[ 700 + #32]= #700;补偿圆弧半径 Ri

N130 #32 = #32 +1;

N140 END1;

N150 #31 =1;

N160 WHILE[ #31 LE 9]DO1;

N170 G03 U[ 2* [ #[ 720 + #31]- #[ 719 + #31] ] ]W[#

[ 710 + #31]- #[ 709 + #31] ]R#[ 700 + #31]F#9;

N180 #31 = #31 +1;

N190 END1;

N200 M99;

(3)宏程序 O9010

N10 #33 = #4 - #7;

N20 #32 = #5 - #8;

N30 #31 = SQRT[ #33* #33 + #32* #32]/2;

N40 #700 = #31/SIN[ 5];补偿圆弧半径 Ri

N50 M99;

4 圆角轮廓补偿人机交互界面

应用 FANUC PICTURE 软件开发如图 6 所示的圆角轮廓补偿人机交互界面。在输入缓冲区输入的数值,按“输入” 键, 以绝对值方式输入至 10°~ 90°角度的补偿值;按“+ 输入” ,以增量值方式输入至 10° ~90°角度的补偿值 。“清除” 和 “回退” 是对缓冲区输入数值的操作。此处输入的10°~90°角度的补偿值分别在后台送给宏变量#601~#609。

图 6 圆角轮廓补偿人机交互界面

5 圆角轮廓误差补偿效果

在未加圆角轮廓补偿时,加工 1 根曲轴,在三坐标检测仪上检出圆角轮廓误差如图 7 所示。从图中可看出,最大轮廓误差达到 0.207mm,已经超过公差允许范围。利用图 7 的误差数据实施圆角轮廓补偿,各角度补偿偏置如表 1 所示。圆角轮廓误差补偿实施后,

抽取了 2 根曲轴加工送检,经三坐标检测,圆角轮廓误差分别如图 8 和图 9 所示。其中编号为 222C_2 曲轴圆角径向轮廓最大误差 0.031mm,编号为 347H_1 曲轴圆角径向轮廓最大误差 0.052mm,均满足工艺要求。

6 结论

本文采用的9 段圆弧逼近90°圆角轮廓,对曲轴前端端面外圆过渡圆角的径向轮廓误差实施补偿,在东风某发动机有限公司现生产实际使用已达2年,取得了满意的效果,较好地解决了斜头架磨床修整滚轮金刚碟形状不规则或磨损等原因引起的曲轴圆角 R 误差。该方法可以推广应用于金刚碟或金刚笔插补修砂轮圆角R的补偿,在具体应用时可根据实际情况,适当调整圆弧逼近的段数。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com