摘要: 针对国产高速高精密磨床在使用时间故障频发、精度下降等可靠性问题。为增强国产高精密磨床的可靠性,提高其MTBF,增强的市场竞争力,对多台某型国产高精密磨床的故障数据进行了两年的跟踪记录。通过深入分析其在用户现场的故障数据,找出影响该型国产磨床整机可靠性的故障部位、模式及潜在的原因。并对分析结果进行了详细的统计,得出了该型国产磨床的薄弱环节。针对薄弱环节提出优化改进措施,并反馈给设计、制造、管理等部门,从而提高磨床的整机可靠性及市场竞争力。

0 、引言

高精密立式圆台磨床可以通过一次装夹完成零件的内圆、外圆、锥面、端面等的复合磨削加工,具有高效率、高精度、高柔性、高稳定性等优点 。特别适用于航空航天、军工、风电等领域的多品种、小批量的高精密零件加工 。

目前国产立式磨床的可靠性差、易出故障,国产磨床在高端机床市场占有率偏低,但国内对高档立式磨床的需求量却很大[3]。对国产某型高精密立式磨床进行了研究,对其进行可靠性分析,突破该型磨床可靠性的一些关键问题,提高其可靠性水平及市场竞争力 。

1 、高精密磨床的故障部位分析

1. 1 高精密磨床故障统计

1. 1. 1 故障部位分析、危害度及风险度分析

根据从2012 年1 月1 日到2013 年12 月30 日对7 台某型高精密立式磨床使用现场收集的故障数据,整理后共得到94 条有效的故障记录。

1. 2 高精密磨床结构特点分析

图1 是某型高精度立式磨床的模型图。

该高精密磨床是立式床身设计,闭式静压转台、立磨头、卧磨头与X、Y、Z 轴一起实现五轴联动。因其结构复杂,功能密集,更容易发生故障。下面就对该型磨床进行FMECA ( Failure Mode,Effects and Criticality analysis,故障模式影响及危害性分析) 。

2 、磨床的故障模式及危害度分析

2. 1 高精密立式磨床子系统构分析

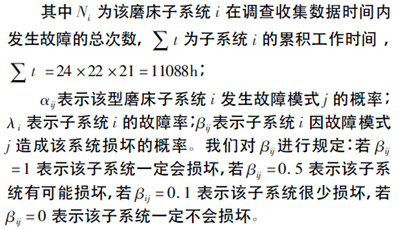

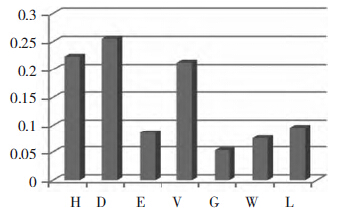

对该型高精密磨床划分子系统并定义代码为: 电气子系统H、进给子系统D、磨削子系统E、液压子系统L、冷却子系统G、润滑子系统W 和CNC 子系统V。通过对该型磨床故障数据的统计分析,并按照相关公式 ,计算出各子系统所发生故障的频率、危害度CRi如表1 所示。

表1 故障次数、频率及危害度表

为了更加直观的描述该型磨床各子系统的故障频率及危害度,根据表1 可画出磨床各子系统故障频率及危害度分布直方图分别如图2、图3 所示。

图2 子系统故障频率分布直方图

图3 子系统故障危害度分布直方图

2 、故障模式及危害度分析

从FMECA 结果可知该磨床电气子系统V、进给子系统D、CNC 子系统H 是该磨床可靠性的薄弱环节。因此应对这三个高危害度子系统进行分析,找出影响磨床子系统可靠性的关键因素,分析结果如表2 所示。

表2 子系统FMECA 表

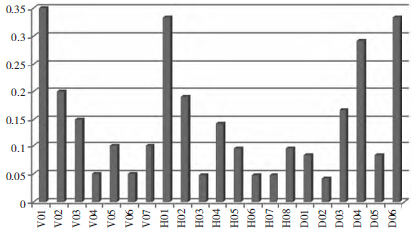

根据表2 可绘出影响该高精密磨床的三个高危害度子系统故障模式发生的频率及危害度分布直方图如图4、图5 所示。

图4 故障模式概率分布直方图

图5 故障模式危害度分布直方图

2. 3 高精密磨床的故障原因分析

通过前面的FMECA,得出故障模式D04、D06、V01、H01 是影响该型磨床整机可靠性的核心问题,因此应对这四个故障模式进一步的分析,找出故障发生的潜在原因,为提出磨床可靠性的增长措施提供充分的依据。对该磨床的几个高危害度的故障模式的原因分析如表3 所示。

表3 高危害度故障模式及原因分析

3 、提高磨床可靠性的建议与措施

为提高磨床的可靠性,必须根据该磨床的结构特点、故障模式进行故障分析,找出其薄弱环节及其故障发生原因; 提出相应的优化改进措施并反馈给企业的设计、管理、制造装配和销售服务等部门[9],有效地消除该型磨床的早期故障提高其的可靠性水平和市场竞争力。

3. 1 针对转台不浮起的预防措施

( 1) 及时清理转台内部间隙的杂质。

( 2) 选择高质量的润滑油并定时更换润滑油,采用开环形油槽,改善油膜的形成。

( 3) 对轴承的温度进行实时监测,若温度过高则扩张冷却液的长度和面积,促进润滑油的流动,降低温度。

( 4) 要对轴瓦材料巴氏合金进行改良,在加热的轴瓦上涂抹焊锡或纯锡来控制轴瓦的温度。

( 5) 使用质量好可靠性高的罩壳防止切削液渗漏或泄露。

3. 2 针对主轴抱死的预防措施

( 1) 一般动静压轴承的轴瓦间隙在0. 008 ~ 0. 025mm 之间,若轴瓦是长式的,在考虑主轴抱死综合误差等因素以后,可取为0. 015 ~ 0. 025 mm[10]。

( 2) 控制好主轴转速使其不要过高。

( 3) 定期检查轴瓦间是不是有充足的润滑油且润滑油应定期更换。

( 4) 对选用的轴瓦进行精刮以清除毛刺,确保轴瓦达到规定的尺寸和表面粗糙度。

( 5) 确保轴瓦安装时已清洗干净、油内没有脏物。

3. 3 针对CNC 元器件损坏的预防措施

( 1) 对外购件进行采购时要严格检验控制好元器件的质量。

( 2) 根据本文对该型磨床的FMECA 结果对其进行可靠性设计优化,如降额设计、热设计、简化设计、环境防护设计等,并针对设计不合理的地方给予改进。

( 3) 安装过流、过压、过载保护器; 通过数控程序限制主轴转速使其不要过高。

( 4) 对操作和维护人员进行数控系统使用与维护方面的培训,确保定期的日常维护,及时发现和消除故障隐患。

3. 4 针对电气系统元器件的预防措施

( 1) 不能随便打开电柜门,必要时可在重要电气上盖防尘罩; 定期对元器件除尘; 当电器元件上有油污时,应及时用棉纱擦拭干净.

( 2) 经常检查电气柜散热通风装置,采取冷却风机对电气设备进行降温; 采取通风、局部隔离等除湿,必要时可盖防水罩。

( 3) 对元器件须定期检查维护和保养,若发现有破损、老化的趋势应及时更换,避免故障的发生。

( 4) 操作人员必须经过专门的培训,按说明书的要求使用,严格遵循操作规程,杜绝人为故障。

( 5) 对外购件进行采购时要严格检验以控制电气系统元器件的质量。

3. 5 提高磨床可靠性的一些措施

( 1) 提高磨床的可靠性设计水平,在可靠性设计时要求工程师主动寻找故障,消除故障隐患。

( 2) 做好企业外购件质量评估和供应商选择工作,综合质量与经济因素选择最好的供应商。

( 3) 对制造加工和装配工人开展可靠性培训,提高磨床的制造和装配水平; 简化制造和装配过程以减少工艺缺陷。

( 4) 建立以可靠性管理为核心的磨床质量管理体系,对设计、制造、装配、试验、售后服务等进行有效的监管。

( 5) 建立磨床的早期故障试验和消除体系。针对该磨床的故障分析结果,当样机试制完成后应对这几个高危害度子系统进行可靠性试验,消除故障隐患,保证磨床较高的整机可靠性。

4、结束语

通过对该型高精密立式磨床的故障分析,得到了电气子系统、进给子系统和CNC 子系统是该型磨床可靠性的薄弱部位。通过对磨床进行FMECA,找出其故障发生的原因,提出相应的优化措施反馈给企业的设计、管理等部门,为实现该型立式磨床的可靠性增长提供了依据,使其达到设计要求的MTBF,提高国产高精密磨床的市场竞争力。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com